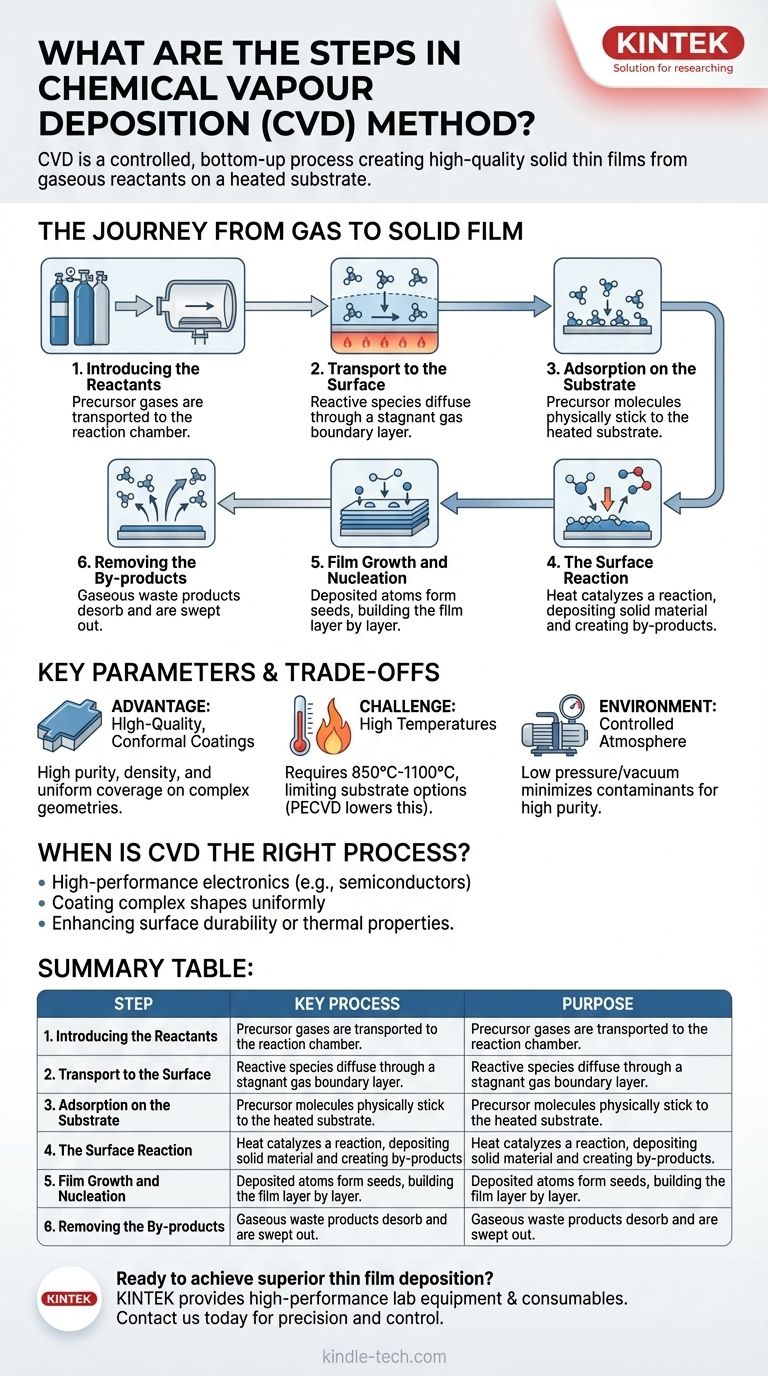

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein mehrstufiger Prozess zur Erzeugung eines hochwertigen, festen Dünnschichtmaterials auf einem Substrat aus gasförmigen Reaktanden. Die wesentliche Abfolge umfasst den Transport reaktiver Gase zum Substrat, wo sie an der Oberfläche adsorbieren, eine chemische Reaktion zur Bildung des Films durchlaufen und schließlich die gasförmigen Nebenprodukte dieser Reaktion entfernt werden. Diese kontrollierte, schrittweise Zusammenfügung ermöglicht die Herstellung außergewöhnlich reiner und dichter Beschichtungen.

Das Grundprinzip der CVD ist eine kontrollierte chemische Reaktion auf einer erhitzten Oberfläche. Vorläufergase werden in eine Kammer eingeleitet, wo sie auf einem Substrat zersetzt werden und reagieren, um eine feste Schicht Atom für Atom aufzubauen, was sie zu einem leistungsstarken Werkzeug für die Herstellung fortschrittlicher Materialien macht.

Die Reise vom Gas zur festen Schicht

Das Verständnis der CVD erfordert die Verfolgung des Weges der Vorläufermoleküle, während sie sich von einem Gas in eine präzise, feste Schicht umwandeln. Der gesamte Prozess findet unter sorgfältig kontrollierten Bedingungen von Temperatur und niedrigem Druck statt, oft unter Vakuum, um die Reinheit zu gewährleisten und unerwünschte Reaktionen zu verhindern.

Schritt 1: Einführung der Reaktanden

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in die Reaktionskammer. Diese Gase enthalten die Elemente, aus denen sich schließlich der endgültige Film zusammensetzt. Sie werden durch Konvektion und Diffusion zum Substrat transportiert.

Schritt 2: Transport zur Oberfläche

Wenn sich die Gase der erhitzten Substratoberfläche nähern, bildet sich direkt über der Oberfläche eine dünne, stagnierende Gasschicht, die als Grenzschicht bekannt ist. Die reaktiven Spezies müssen durch diese Schicht diffundieren, um das Substrat zu erreichen. Dieser Schritt kann die Gleichmäßigkeit und Wachstumsrate des Films beeinflussen.

Schritt 3: Adsorption am Substrat

Sobald die Vorläufergasmoleküle das Substrat erreichen, haften sie in einem Prozess, der als Adsorption bezeichnet wird, physikalisch an der Oberfläche. Dies ist eine entscheidende Voraussetzung für die chemische Reaktion; die Moleküle müssen vorübergehend auf der Oberfläche gehalten werden, um zu reagieren.

Schritt 4: Die Oberflächenreaktion

Dies ist der zentrale Schritt der CVD. Die durch das erhitzte Substrat bereitgestellte Energie katalysiert eine heterogene chemische Reaktion zwischen den adsorbierten Molekülen. Diese Reaktion zersetzt die Vorläufer, scheidet das gewünschte feste Material ab und erzeugt flüchtige Nebenprodukte.

Schritt 5: Filmbildung und Keimbildung

Die abgeschiedenen Atome dienen als Keimbildungszentren oder „Samen“ für weiteres Wachstum. Andere über die Oberfläche diffundierende Atome finden diese Zentren und binden sich an sie, wodurch die Schicht allmählich Schicht für Schicht aufgebaut wird, um eine kontinuierliche, kristalline oder amorphe Beschichtung zu bilden.

Schritt 6: Entfernung der Nebenprodukte

Die chemische Reaktion erzeugt gasförmige Abfallprodukte, die nicht mehr benötigt werden. Diese Nebenprodukte desorbieren (lösen sich) von der Substratoberfläche, diffundieren durch die Grenzschicht zurück und werden dann durch den Gasstrom aus der Reaktionskammer gespült.

Verständnis der Schlüsselparameter und Kompromisse

Obwohl die CVD leistungsstark ist, ist sie keine universelle Lösung. Ihre Wirksamkeit hängt von einem Gleichgewicht zwischen ihren einzigartigen Vorteilen und inhärenten Einschränkungen ab, was bestimmt, wo sie am besten eingesetzt wird.

Der Vorteil: Hochwertige, konforme Beschichtungen

Die CVD ist bekannt für die Herstellung von Filmen von hoher Reinheit und Dichte. Da sie den Film Atom für Atom aufbaut, bietet sie eine außergewöhnliche Kontrolle über die chemische Zusammensetzung, Kristallstruktur und Dicke des Materials. Ein wesentlicher Vorteil ist die Fähigkeit, konforme Beschichtungen zu erzeugen, die komplexe, dreidimensionale Formen gleichmäßig bedecken.

Die Herausforderung: Hohe Temperaturen

Die Haupteinschränkung der traditionellen CVD sind die hohen Reaktionstemperaturen, oft zwischen 850 °C und 1100 °C. Viele Substratmaterialien halten dieser Hitze nicht stand, ohne zu schmelzen oder sich zu zersetzen. Moderne Varianten wie die plasmaunterstützte CVD (PECVD) können diesen Temperaturanforderung jedoch erheblich senken.

Die Umgebung: Die Notwendigkeit einer kontrollierten Atmosphäre

Der Prozess muss unter niedrigem atmosphärischem Druck oder Vakuum ablaufen, um Verunreinigungen und Hintergrundgase zu minimieren. Dies stellt sicher, dass nur die beabsichtigten Reaktionen ablaufen, was zu der hohen Reinheit des Endfilms führt. Diese Anforderung erhöht die Komplexität und die Kosten der Ausrüstung.

Wann ist CVD der richtige Prozess?

Die Wahl der CVD hängt vollständig von den erforderlichen Eigenschaften der Endschicht ab. Der Prozess eignet sich hervorragend, wenn Qualität und Präzision wichtiger sind als Kosten oder Prozesstemperatur.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Sensoren liegt: CVD ist die führende Methode zur Herstellung hochwertiger Graphen- und anderer fortschrittlicher Halbleiterschichten mit geringen Defekten.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen liegt: Die „Ummantelungsfähigkeit“ der CVD macht sie ideal für Komponenten mit komplizierten Geometrien, die andere Sichtlinien-Methoden nicht abdecken können.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenbeständigkeit oder thermischer Eigenschaften liegt: CVD wird zur Aufbringung extrem harter und widerstandsfähiger Beschichtungen, wie Keramiken oder Legierungen, eingesetzt, um die Leistung der darunter liegenden Materialien zu verbessern.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technologie für den Aufbau fortschrittlicher Materialien von der molekularen Ebene aufwärts.

Zusammenfassungstabelle:

| Schritt | Schlüsselprozess | Zweck |

|---|---|---|

| 1 | Einführung der Reaktanden | Zuführung von Vorläufergasen in die Reaktionskammer. |

| 2 | Transport zur Oberfläche | Gase diffundieren durch eine Grenzschicht, um das Substrat zu erreichen. |

| 3 | Adsorption | Vorläufermoleküle haften physikalisch an der Substratoberfläche. |

| 4 | Oberflächenreaktion | Wärme katalysiert eine Reaktion, die das feste Filmmaterial abscheidet. |

| 5 | Filmbildung & Keimbildung | Abgeschiedene Atome bauen die Schicht Schicht für Schicht auf. |

| 6 | Entfernung der Nebenprodukte | Gasförmige Abfallprodukte desorbieren und werden aus der Kammer gespült. |

Bereit, eine überlegene Dünnschichtabscheidung in Ihrem Labor zu erreichen?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien für fortschrittliche Prozesse wie die chemische Gasphasenabscheidung. Unabhängig davon, ob Sie Hochleistungselektronik entwickeln, komplexe Komponenten beschichten oder die Materialbeständigkeit verbessern, unsere Lösungen sind darauf ausgelegt, die Präzision, Reinheit und Kontrolle zu liefern, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen kann, fortschrittliche Materialien von der molekularen Ebene aufzubauen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden