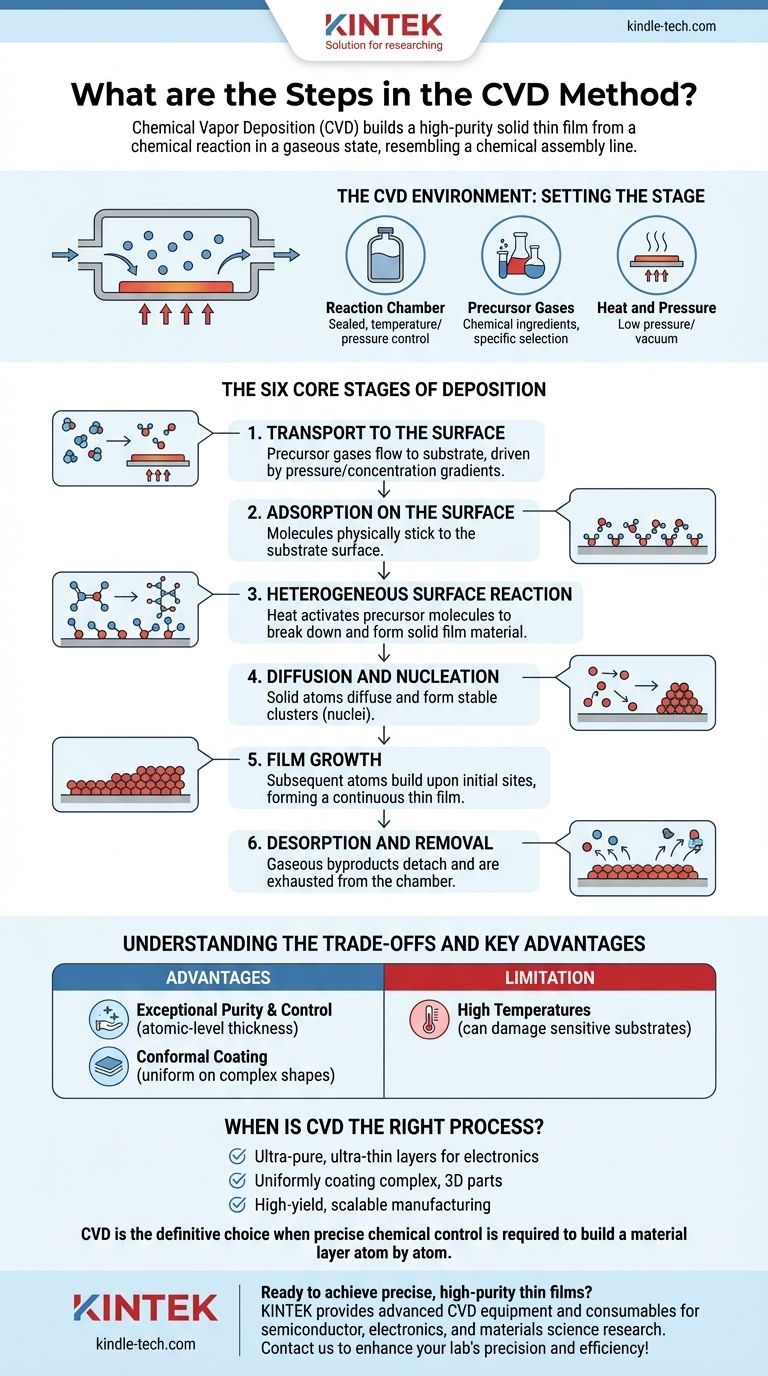

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren, das einen festen, hochreinen Dünnfilm auf einer Oberfläche aus einer chemischen Reaktion im gasförmigen Zustand aufbaut. Der Prozess ist durch eine Abfolge von sechs grundlegenden Schritten definiert: Transport der Reaktionsgase zum Substrat, deren Adsorption an der Oberfläche, chemische Reaktionen zur Filmbildung und die anschließende Entfernung gasförmiger Nebenprodukte.

Das wesentliche Konzept der CVD ist eine chemische Montagelinie. Gasförmige Prekursor-Moleküle werden zu einer beheizten Oberfläche geleitet, wo sie reagieren und sich zu einem festen Film zusammenfügen, während die übrig gebliebenen chemischen Abfälle systematisch abgeführt werden.

Die CVD-Umgebung: Die Bühne bereiten

Bevor der Abscheidungsprozess beginnen kann, muss das Zielobjekt, bekannt als Substrat, in eine kontrollierte Reaktionskammer gelegt werden.

Die Reaktionskammer

Dies ist ein geschlossenes Gefäß, in dem der gesamte Prozess stattfindet. Es ermöglicht eine präzise Kontrolle über Temperatur, Druck und die chemische Umgebung.

Die Prekursor-Gase

Dies sind die chemischen Bestandteile für den Film. Sie werden speziell ausgewählt, um unter bestimmten Bedingungen zu reagieren und das gewünschte feste Material zu erzeugen.

Wärme und Druck

Das Substrat wird typischerweise auf eine bestimmte Temperatur erhitzt, die die für die chemische Reaktion benötigte Energie liefert. Die Kammer wird oft bei niedrigem Druck oder im Vakuum gehalten, um die Reinheit und Bewegung der Gase zu kontrollieren.

Die sechs Kernphasen der Abscheidung

Die Erzeugung eines Dünnfilms mittels CVD ist kein einzelnes Ereignis, sondern eine sorgfältig orchestrierte Abfolge physikalischer und chemischer Schritte, die auf mikroskopischer Ebene ablaufen.

1. Transport zur Oberfläche

Zuerst werden die Prekursor-Gase in die Reaktionskammer eingeleitet. Sie strömen zum beheizten Substrat, ein Prozess, der durch Druck- und Konzentrationsgradienten angetrieben wird.

2. Adsorption an der Oberfläche

Sobald die Prekursor-Gasmoleküle das Substrat erreichen, haften sie physikalisch an dessen Oberfläche. Dieser Prozess wird Adsorption genannt.

3. Heterogene Oberflächenreaktion

Dies ist der kritische chemische Schritt. Die Wärme des Substrats liefert die Aktivierungsenergie für die adsorbierten Prekursor-Moleküle, um zu reagieren, sich zu zersetzen und neue, stabile feste Moleküle zu bilden, die den Film bilden werden.

4. Diffusion und Keimbildung

Die neu gebildeten festen Atome sind nicht statisch. Sie besitzen genug Energie, um über die Oberfläche zu diffundieren oder sich zu bewegen, bis sie eine stabile, energiearme Stelle zum Binden finden. Die anfängliche Bildung dieser stabilen Cluster wird Keimbildung genannt.

5. Filmwachstum

Nach der Keimbildung bauen nachfolgende Atome, die auf der Oberfläche ankommen, auf diesen anfänglichen Stellen auf. Der Film wächst Schicht für Schicht und bildet schließlich einen kontinuierlichen, festen Dünnfilm der gewünschten Dicke.

6. Desorption und Entfernung

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch gasförmige Nebenprodukte. Diese Abfallprodukte lösen sich (desorbieren) von der Oberfläche und werden vom Substrat wegtransportiert, um schließlich aus der Kammer abgeführt zu werden.

Die Kompromisse und Hauptvorteile verstehen

CVD ist eine äußerst vielseitige und leistungsstarke Technik, aber ihre Stärken gehen mit spezifischen Überlegungen einher.

Vorteil: Außergewöhnliche Reinheit und Kontrolle

Da der Prozess mit hochreinen Gasen beginnt und in einer kontrollierten Umgebung abläuft, kann CVD Filme von außergewöhnlicher Reinheit erzeugen. Es ermöglicht auch eine Kontrolle der Dicke auf atomarer Ebene, was für die Erzeugung der ultradünnen Schichten, die in elektrischen Schaltkreisen und Halbleitern benötigt werden, unerlässlich ist.

Vorteil: Konforme Beschichtung

CVD ist ein nicht-sichtliniengebundener Prozess. Die Gasprekursoren umgeben das Substrat, wodurch sich der Film gleichmäßig auf allen Oberflächen bildet, selbst auf Komponenten mit komplexen, dreidimensionalen Formen.

Einschränkung: Hohe Temperaturen

Die Notwendigkeit hoher Temperaturen zur Durchführung der chemischen Reaktionen kann ein erheblicher Nachteil sein. Diese Temperaturen können bestimmte empfindliche Substrate, wie einige Polymere oder vorverarbeitete elektronische Komponenten, beschädigen oder verändern.

Wann ist CVD der richtige Prozess?

Die Wahl einer Abscheidungsmethode hängt vollständig von den Materialanforderungen und dem Endziel der Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, ultradünner Schichten für die Elektronik liegt: CVD bietet eine unvergleichliche Kontrolle über Filmdicke, Reinheit und Zusammensetzung, was für die Halbleiterfertigung entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, dreidimensionaler Teile liegt: Die nicht-sichtliniengebundene Natur von CVD gewährleistet einen konsistenten und gleichmäßigen Film auf allen Oberflächen, was mit anderen Methoden schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf einer hochertragreichen, skalierbaren Fertigung liegt: CVD-Prozesse sind gut verstanden und können für die Großserienproduktion hochwertiger Filme effektiv skaliert werden.

Letztendlich ist die chemische Gasphasenabscheidung die definitive Wahl, wenn eine präzise chemische Kontrolle erforderlich ist, um eine Materialschicht Atom für Atom aufzubauen.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Schlüsselaktion |

|---|---|---|

| 1. Transport | Prekursor-Gase strömen zum Substrat | Gaseinleitung & -fluss |

| 2. Adsorption | Moleküle haften an der Substratoberfläche | Physikalische Haftung |

| 3. Oberflächenreaktion | Chemische Zersetzung bildet festen Film | Chemische Umwandlung |

| 4. Keimbildung | Atome bilden stabile Cluster auf der Oberfläche | Anfängliche Filmbildung |

| 5. Filmwachstum | Kontinuierlicher Schicht-für-Schicht-Aufbau | Dickenentwicklung |

| 6. Entfernung von Nebenprodukten | Abgase lösen sich und werden abgeführt | Kammerreinigung |

Bereit, präzise, hochreine Dünnfilme in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher CVD-Ausrüstung und Verbrauchsmaterialien, die auf die Halbleiterfertigung, Elektronik und Materialwissenschaft zugeschnitten sind. Unsere Lösungen bieten außergewöhnliche Reinheit, konforme Beschichtung auf komplexen Formen und skalierbare Produktionskapazitäten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Technologie die Präzision und Effizienz Ihres Labors verbessern kann!

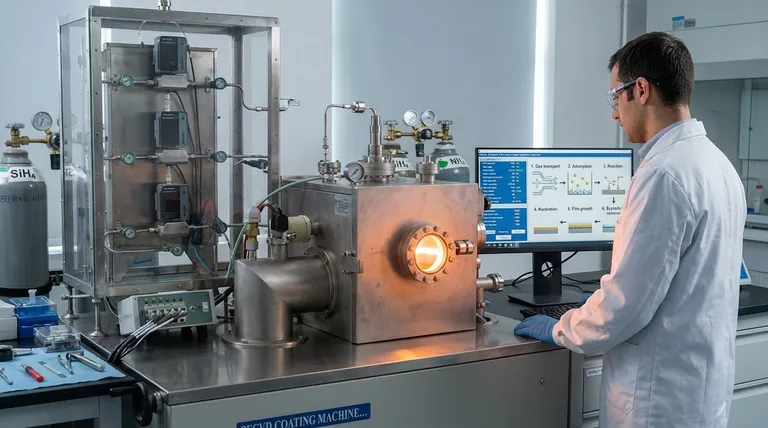

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Ist die chemische Gasphasenabscheidung ein Bottom-up-Ansatz? Materialien Atom für Atom aufbauen

- Was ist die RTP-Technik zum Glühen? Erreichen Sie ultraschnelle Verarbeitung mit geringem thermischem Budget für Halbleiter

- Was sind die Vor- und Nachteile der chemischen Gasphasenabscheidung? Ein Leitfaden für überlegene Dünnschichtbeschichtungen

- Was ist der Mechanismus des Sputterns im Magnetron? Ein Leitfaden zur effizienten Dünnschichtabscheidung

- Warum ist die chemische Gasphasenabscheidung (CVD) der Schlüssel zu Hochleistungs-Dünnschichten?

- Welche Temperatur hat die CVD-Beschichtung? Finden Sie den richtigen CVD-Prozess für Ihr Material

- Wie funktioniert eine Anlage zur chemischen Gasphaseninfiltration (CVI)? Beherrschung der BN-Grenzflächen- und SiC-Matrixabscheidung

- Was ist der Atmosphärendruck-CVD-Prozess? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten