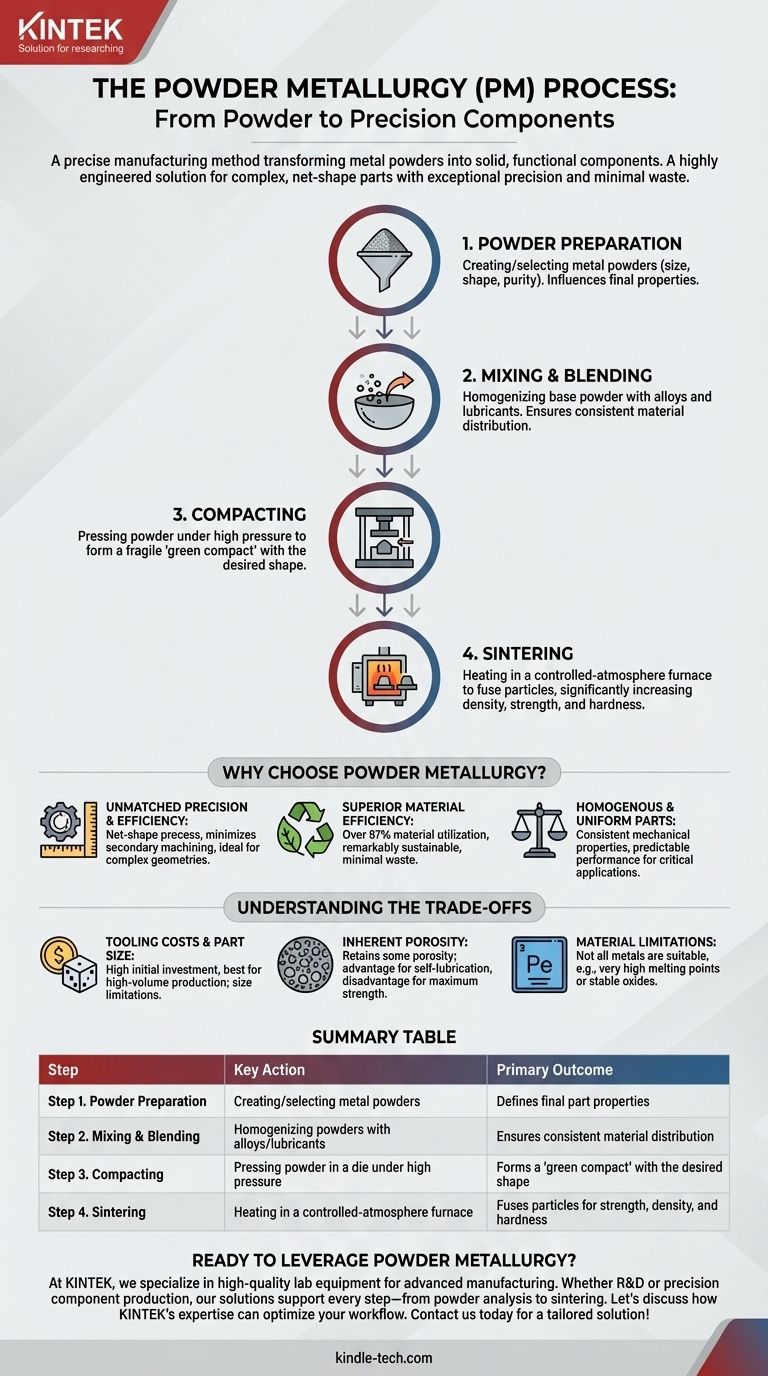

Der Pulvermetallurgie (PM)-Prozess ist eine präzise Fertigungsmethode, die Metallpulver in feste, funktionale Bauteile umwandelt. Im Kern besteht der Prozess aus vier grundlegenden Schritten: der Herstellung des Metallpulvers, dem Mischen oder Blenden, um Homogenität zu gewährleisten, dem Pressen des Pulvers unter hohem Druck in eine gewünschte Form und schließlich dem Sintern des gepressten Teils bei hoher Temperatur, um die Partikel zu verbinden und ein starkes, fertiges Produkt zu schaffen.

Pulvermetallurgie ist nicht nur eine Alternative zum Gießen oder Schmieden; sie ist eine hochentwickelte Lösung zur Herstellung komplexer, endkonturnaher Metallteile mit außergewöhnlicher Präzision und minimalem Abfall. Sie zeichnet sich dadurch aus, dass sie Komponenten von Grund auf, Atom für Atom, aufbaut, anstatt sie aus einem größeren Block herauszuschneiden.

Die vier Säulen der Pulvermetallurgie

Der PM-Prozess ist eine Abfolge sorgfältig kontrollierter Phasen. Jeder Schritt baut auf dem vorherigen auf und trägt spezifische Eigenschaften zum Endbauteil bei, von seiner chemischen Zusammensetzung bis zu seiner endgültigen Dichte und Festigkeit.

Schritt 1: Pulverherstellung

Dieser grundlegende Schritt umfasst die Herstellung oder Auswahl von Metallpulvern. Die Eigenschaften dieses Pulvers – wie Partikelgröße, -form und Reinheit – sind entscheidend, da sie die Eigenschaften des Endteils direkt beeinflussen. Pulver können reine Metalle wie Eisen oder Kupfer oder vorlegierte Materialien sein.

Schritt 2: Mischen und Blenden

Um ein homogenes Endprodukt zu erzielen, wird das Basismetallpulver präzise gemischt. In dieser Phase können verschiedene Metallpulver gemischt werden, um spezifische Legierungen zu erzeugen, oder Schmierstoffe hinzugefügt werden, um den Pressvorgang zu verbessern. Dieser Schritt gewährleistet, dass jedes produzierte Teil eine konsistente Materialverteilung aufweist.

Schritt 3: Pressen

Das gemischte Pulver wird in eine starre Matrize gefüllt und unter extremem Druck, typischerweise bei Raumtemperatur, komprimiert. Dieser Druck zwingt die Pulverpartikel in engen Kontakt und bildet ein zerbrechliches Teil, das als „Grünling“ bekannt ist. Diese Komponente hat die gewünschte Form und Abmessungen, aber es fehlt ihr die Festigkeit für die meisten Anwendungen.

Schritt 4: Sintern

Sintern ist die kritische thermische Behandlung, die den zerbrechlichen Grünling in ein robustes Metallteil umwandelt. Die Komponente wird in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur knapp unterhalb des Schmelzpunkts des Metalls erhitzt. Diese Hitze bewirkt, dass die einzelnen Pulverpartikel miteinander verschmelzen, wodurch die Dichte, Festigkeit und Härte des Teils erheblich erhöht werden.

Warum Pulvermetallurgie wählen?

Jenseits des technischen Prozesses liegt der wahre Wert der PM in ihren einzigartigen Vorteilen, die sie zur bevorzugten Wahl für die Herstellung unzähliger Komponenten in der Automobil-, Luft- und Raumfahrt- sowie in der Industrie machen.

Unübertroffene Präzision und Effizienz

PM ist ein endkonturnahes oder nahezu endkonturnahes Verfahren, was bedeutet, dass die Teile mit außergewöhnlicher Genauigkeit direkt aus der Matrize geformt werden. Dies minimiert oder eliminiert die Notwendigkeit einer Nachbearbeitung, spart Zeit und reduziert Kosten. Es ist ideal für die Herstellung komplexer Geometrien wie Zahnräder, Buchsen und Strukturbauteile.

Überragende Materialeffizienz

Der Prozess ist bemerkenswert nachhaltig. Da Teile aus Pulver aufgebaut werden, gibt es praktisch keinen Materialausschuss. Über 97 % des Rohpulvers werden Teil des Endprodukts, ein starker Kontrast zur traditionellen subtraktiven Fertigung, bei der erhebliche Mengen Material weggeschnitten und verschwendet werden.

Homogene und gleichmäßige Teile

Das kontrollierte Mischen und Blenden von Pulvern gewährleistet, dass das Endbauteil eine sehr gleichmäßige und homogene Struktur aufweist. Dies führt zu konsistenten und vorhersehbaren mechanischen Eigenschaften im gesamten Teil, was für Hochleistungsanwendungen wie Lager und Strukturstützen unerlässlich ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Pulvermetallurgie keine Universallösung. Eine objektive Bewertung erfordert die Anerkennung ihrer Einschränkungen.

Werkzeugkosten und Teilegröße

Die für das Pressen erforderlichen starren Matrizen und Werkzeuge können komplex und teuer in der Herstellung sein. Diese Anfangsinvestition macht PM am kostengünstigsten für Großserienproduktionen, bei denen die Werkzeugkosten über viele Tausende von Teilen amortisiert werden können. Darüber hinaus kann die Herstellung sehr großer Komponenten aufgrund der erforderlichen immensen Pressengrößen eine Herausforderung darstellen.

Inhärente Porosität

Gesinterte Teile weisen fast immer eine geringe Restporosität auf im Vergleich zu Teilen, die durch Schmelzen (Gießen) oder Verformung (Schmieden) hergestellt wurden. Während dies ein Vorteil für selbstschmierende Lager sein kann (die Poren halten Öl), kann es ein Nachteil für Anwendungen sein, die maximale Zugfestigkeit oder Ermüdungsbeständigkeit erfordern.

Materialbeschränkungen

Obwohl eine breite Palette von Metallen und Legierungen verwendet werden kann, sind nicht alle Materialien für die Pulvermetallurgie geeignet. Metalle mit sehr hohen Schmelzpunkten oder solche, die leicht stabile Oxide bilden, können schwierig effektiv zu verarbeiten sein.

Ist Pulvermetallurgie das Richtige für Ihr Projekt?

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von den spezifischen Zielen Ihres Projekts in Bezug auf Leistung, Volumen und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion kleiner, komplexer Teile liegt: PM ist eine außergewöhnliche Wahl aufgrund ihrer Fähigkeit, endkonturnahe Komponenten mit hoher Materialeffizienz und minimalen Sekundäroperationen herzustellen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialfestigkeit und Null-Porosität liegt: Sie sollten PM sorgfältig prüfen, da traditionelles Schmieden oder Gießen für bestimmte kritische Anwendungen überlegene Dichte- und Ermüdungseigenschaften bieten kann.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung und Nachhaltigkeit liegt: Die minimale Abfallmenge von PM (über 97 % Materialausnutzung) und die hohe Produktionsgeschwindigkeit machen es zu einem führenden nachhaltigen und kostengünstigen Herstellungsverfahren.

Letztendlich befähigt Sie das Verständnis des gesamten Pulvermetallurgieprozesses, eine fundierte Entscheidung zu treffen, die Ihren spezifischen technischen und geschäftlichen Anforderungen entspricht.

Zusammenfassungstabelle:

| Schritt | Hauptaktion | Primäres Ergebnis |

|---|---|---|

| 1. Pulverherstellung | Erzeugen/Auswählen von Metallpulvern | Definiert die Eigenschaften des Endteils (Größe, Form, Reinheit) |

| 2. Mischen & Blenden | Homogenisieren von Pulvern mit Legierungen/Schmierstoffen | Gewährleistet eine konsistente Materialverteilung |

| 3. Pressen | Pressen des Pulvers in einer Matrize unter hohem Druck | Bildet einen „Grünling“ mit der gewünschten Form |

| 4. Sintern | Erhitzen in einem Ofen mit kontrollierter Atmosphäre | Verschmilzt Partikel für Festigkeit, Dichte und Härte |

Bereit, die Pulvermetallurgie für die Komponentenbedürfnisse Ihres Labors zu nutzen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Fertigungsprozesse wie die Pulvermetallurgie unerlässlich sind. Egal, ob Sie in Forschung und Entwicklung, Materialprüfung oder der Herstellung von Präzisionskomponenten tätig sind, unsere Lösungen unterstützen jeden Schritt – von der Pulveranalyse bis zum Sintern.

Wir helfen Ihnen, Folgendes zu erreichen:

- Präzision und Effizienz: Endkonturnahe Fertigung für komplexe Teile wie Zahnräder und Buchsen.

- Materialnachhaltigkeit: Über 97 % Materialausnutzung, Minimierung von Abfall.

- Gleichbleibende Qualität: Homogene Teile mit vorhersehbaren mechanischen Eigenschaften.

Lassen Sie uns besprechen, wie die Expertise von KINTEK im Bereich Laborgeräte Ihren Pulvermetallurgie-Workflow optimieren kann. Kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Welche kritischen Verarbeitungsbedingungen bietet ein Vakuum-Heißpresssinterofen? Erzielung einer Dichte von über 98 %.

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Sinterofens? Herstellung von hochdichten UN-Keramikpellets