Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Prozess, bei dem ein fester Werkstoff aus einem chemischen Gas Schicht für Schicht von Atomen aufgebaut wird. Die grundlegenden Schritte umfassen das Einbringen reaktiver Vorläufergase in eine Kammer, wo sie auf einer beheizten Oberfläche (dem Substrat) zersetzt werden und reagieren, um einen hochwertigen Dünnfilm zu bilden. Gasförmige Nebenprodukte dieser Reaktion werden anschließend entfernt.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungsmethode; sie ist eine Bottom-up-Fertigungstechnik. Durch die Kontrolle chemischer Reaktionen auf molekularer Ebene können Sie ultrareine, außergewöhnlich gleichmäßige Dünnschichten mit Eigenschaften konstruieren, die mit traditionellen Massenmaterialprozessen nicht zu erreichen sind.

Das Ziel der CVD: Aufbau von unten nach oben

Die chemische Gasphasenabscheidung ist ein grundlegender Prozess in der fortschrittlichen Fertigung, insbesondere in der Halbleiter- und Materialwissenschaftsindustrie. Ihr Zweck ist die Herstellung hochreiner und strukturell perfekter Dünnschichten.

Stellen Sie es sich wie eine Art molekulares Sprühmalen vor. Anstelle von Farbtropfen verwenden Sie einen Dampf spezifischer chemischer Vorläufer. Diese Vorläufer reagieren und „verfestigen“ sich nur auf der Zieloberfläche und bauen so das gewünschte Material Atom für Atom auf.

Diese Präzision ist der Grund, warum CVD der führende Ansatz für die Herstellung von Materialien wie Graphen für Hochleistungselektronik ist, bei der selbst ein einziger atomarer Defekt die Funktion beeinträchtigen kann.

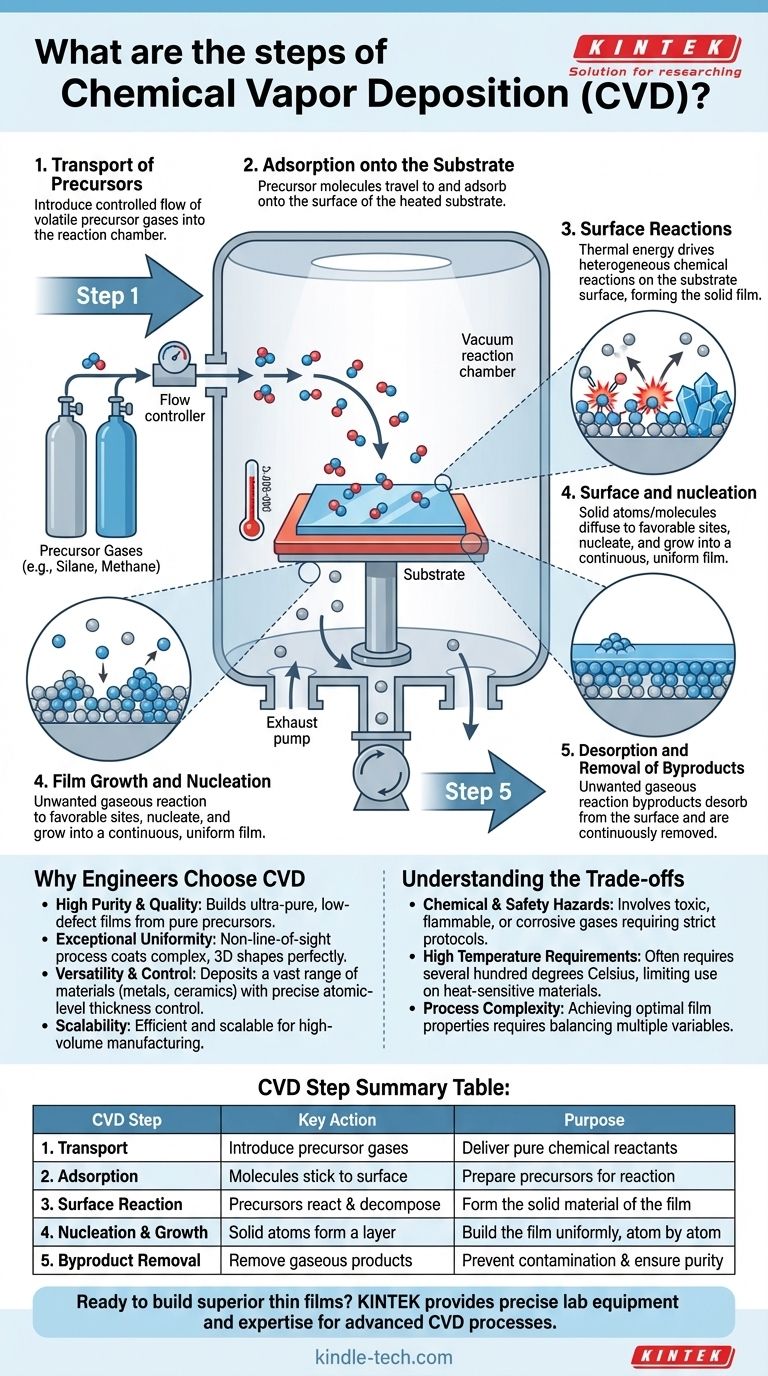

Ein detaillierter Blick auf den CVD-Prozess

Obwohl das allgemeine Konzept einfach ist, ist der Prozess selbst eine Abfolge sorgfältig kontrollierter physikalischer und chemischer Ereignisse. Jeder Schritt ist entscheidend für die Qualität der endgültigen Schicht.

Schritt 1: Transport der Vorläufer

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer. Die Kammer befindet sich typischerweise unter Hochvakuum, um Verunreinigungen zu entfernen.

Die Durchflussrate, Konzentration und der Druck dieser Gase werden präzise geregelt, da sie die Geschwindigkeit und Qualität des Schichtwachstums direkt beeinflussen.

Schritt 2: Adsorption auf dem Substrat

Sobald die Moleküle des Vorläufergases in die Kammer gelangen, wandern sie zur Oberfläche des Substrats und lagern sich dort an. Dieses anfängliche, vorübergehende Anhaften wird als Adsorption bezeichnet.

Das Substrat wird auf eine bestimmte Temperatur erhitzt, die die Energie für die nachfolgenden chemischen Reaktionen liefert.

Schritt 3: Oberflächenreaktionen

Dies ist das „chemische“ Herzstück des Prozesses. Die Wärmeenergie des beheizten Substrats bewirkt, dass die adsorbierten Vorläufermoleküle zersetzt werden und/oder miteinander reagieren.

Diese heterogenen Oberflächenreaktionen werden durch die Oberfläche selbst katalysiert, wobei chemische Bindungen aufgebrochen und neue, nichtflüchtige (feste) Spezies gebildet werden, die den Film ausmachen.

Schritt 4: Schichtwachstum und Keimbildung

Die neu gebildeten festen Atome oder Moleküle bilden noch keinen gleichmäßigen Film. Sie diffundieren über die Oberfläche zu energetisch günstigen Stellen, den sogenannten Keimbildungszentren (Nucleation Sites).

Von diesen Zentren aus beginnt die Schicht zu wachsen und bildet schließlich eine durchgehende, gleichmäßige und oft kristalline Schicht über das gesamte Substrat. Der Prozess wird so gesteuert, dass Schichten entstehen, die nur so dick wie eine einzige Atomschicht sind.

Schritt 5: Desorption und Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Nebenproduktmoleküle müssen sich in einem Prozess namens Desorption von der Oberfläche lösen.

Ein kontinuierlicher Gasstrom oder ein Vakuumsystem transportiert diese Nebenprodukte dann aus der Reaktionskammer und verhindert, dass sie den wachsenden Film kontaminieren.

Warum Ingenieure CVD wählen

CVD wird anderen Abscheidungsmethoden vorgezogen, wenn die Qualität, Reinheit und Struktur der Schicht von größter Bedeutung sind. Seine Vorteile liegen in seinem chemischen Charakter begründet.

Hohe Reinheit und Qualität

Da das Material aus reinen chemischen Vorläufern in einer kontrollierten Umgebung aufgebaut wird, kann CVD Filme mit extrem hoher Reinheit und einer geringen Anzahl von Strukturdefekten erzeugen.

Außergewöhnliche Gleichmäßigkeit und Abdeckung

CVD ist ein Prozess ohne direkte Sichtlinie (non-line-of-sight). Die Gasvorläufer strömen und passen sich jeder Form an, was eine vollständig gleichmäßige Beschichtung komplexer, dreidimensionaler Oberflächen ermöglicht – etwas, das Methoden mit direkter Sichtlinie wie Sputtern nicht erreichen können.

Vielseitigkeit und Kontrolle

Der Prozess ist unglaublich vielseitig. Durch Änderung der Vorläufergase, der Temperatur und des Drucks können Ingenieure eine breite Palette von Materialien abscheiden, darunter Metalle, Keramiken und Polymere. Er bietet eine präzise Kontrolle über die Schichtdicke, bis hin zur atomaren Skala.

Skalierbarkeit und Effizienz

Im Vergleich zu einigen anderen Hochvakuumtechniken ist CVD relativ kostengünstig, weist eine hohe Abscheidungsrate auf und lässt sich einfach für die Massenproduktion skalieren, was sie wirtschaftlich macht.

Die Kompromisse verstehen

Obwohl CVD leistungsstark ist, ist es nicht ohne Herausforderungen. Das Verständnis seiner Grenzen ist entscheidend für eine erfolgreiche Implementierung.

Chemische und Sicherheitsrisiken

CVD stützt sich häufig auf Vorläufergase, die giftig, brennbar oder korrosiv sind. Dies erfordert hochentwickelte Sicherheitsprotokolle, Gasbehandlungssysteme und Abluftmanagement, was die Komplexität und die Kosten der Anlage erhöht.

Hohe Temperaturanforderungen

Viele CVD-Prozesse erfordern hohe Substrattemperaturen (oft mehrere hundert Grad Celsius), um die notwendigen chemischen Reaktionen anzutreiben. Dies kann temperaturempfindliche Substratmaterialien beschädigen oder verformen und schränkt die Anwendung auf bestimmte Kunststoffe oder vorbearbeitete Elektronik ein.

Komplexität der Prozessoptimierung

Die Erzielung der gewünschten Schichteigenschaften erfordert ein empfindliches Gleichgewicht mehrerer Variablen: Gasfluss, Kammerdruck, Temperaturhomogenität und Vorläuferchemie. Die Entwicklung eines stabilen und wiederholbaren Prozesses für ein neues Material kann eine komplexe und zeitaufwändige Aufgabe sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Abscheidungstechnik hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungselektronik oder Sensoren liegt: CVD ist ideal für die Herstellung der erforderlichen ultrareinen, fehlerarmen und atomar dünnen Schichten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, dreidimensionaler Teile liegt: Die Non-Line-of-Sight-Natur von CVD bietet eine gleichmäßige Abdeckung, die von anderen Methoden unübertroffen ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochbeständiger und reiner Oberflächenbeschichtungen liegt: CVD ist eine skalierbare und effiziente Methode zur Abscheidung dichter, hochreiner Schichten mit ausgezeichneter Haftung.

Letztendlich ermöglicht die chemische Gasphasenabscheidung Ingenieuren, überlegene Materialien von Grund auf neu aufzubauen und so die nächste Generation fortschrittlicher Technologien zu ermöglichen.

Zusammenfassungstabelle:

| CVD-Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Transport | Einbringen von Vorläufergasen in die Kammer | Lieferung reiner chemischer Reaktanten an das Substrat |

| 2. Adsorption | Gasmoleküle haften am beheizten Substrat | Vorbereitung der Vorläufer für die Oberflächenreaktion |

| 3. Oberflächenreaktion | Vorläufer zersetzen sich und reagieren auf dem Substrat | Bildung des festen Materials der Dünnschicht |

| 4. Keimbildung & Wachstum | Feste Atome bilden eine durchgehende Schicht | Aufbau der Schicht gleichmäßig, Atom für Atom |

| 5. Entfernung von Nebenprodukten | Entfernung gasförmiger Reaktionsprodukte | Verhinderung von Kontamination und Sicherstellung der Schichtreinheit |

Bereit, überlegene Dünnschichten für Ihr Labor zu bauen?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche chemische Gasphasenabscheidungsverfahren erforderlich sind. Ob Sie Halbleiter der nächsten Generation, Hochleistungssensoren oder langlebige Oberflächenbeschichtungen entwickeln – unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für den Erfolg haben.

Wir wissen, dass die Herstellung ultrareiner, gleichmäßiger Schichten zuverlässige und kontrollierte Prozesse erfordert. Lassen Sie KINTEK Ihr Partner für Präzision sein.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, bahnbrechende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen