Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zum Aufbau eines festen Materials aus einem Gas. Die grundlegenden Schritte umfassen die Einführung reaktiver Vorläufergase in eine kontrollierte Kammer, deren Energieeintrag zur Auslösung einer chemischen Reaktion und die anschließende Bildung eines festen Dünnschichtfilms auf einer Zieloberfläche, dem sogenannten Substrat.

Das zentrale Prinzip der CVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern vielmehr darin, ein neues Material direkt darauf zu synthetisieren. Es nutzt kontrollierte chemische Reaktionen in der Dampfphase, um einen hochreinen, festen Film aufzubauen, was eine präzise Kontrolle über die Struktur und Zusammensetzung des Endmaterials ermöglicht.

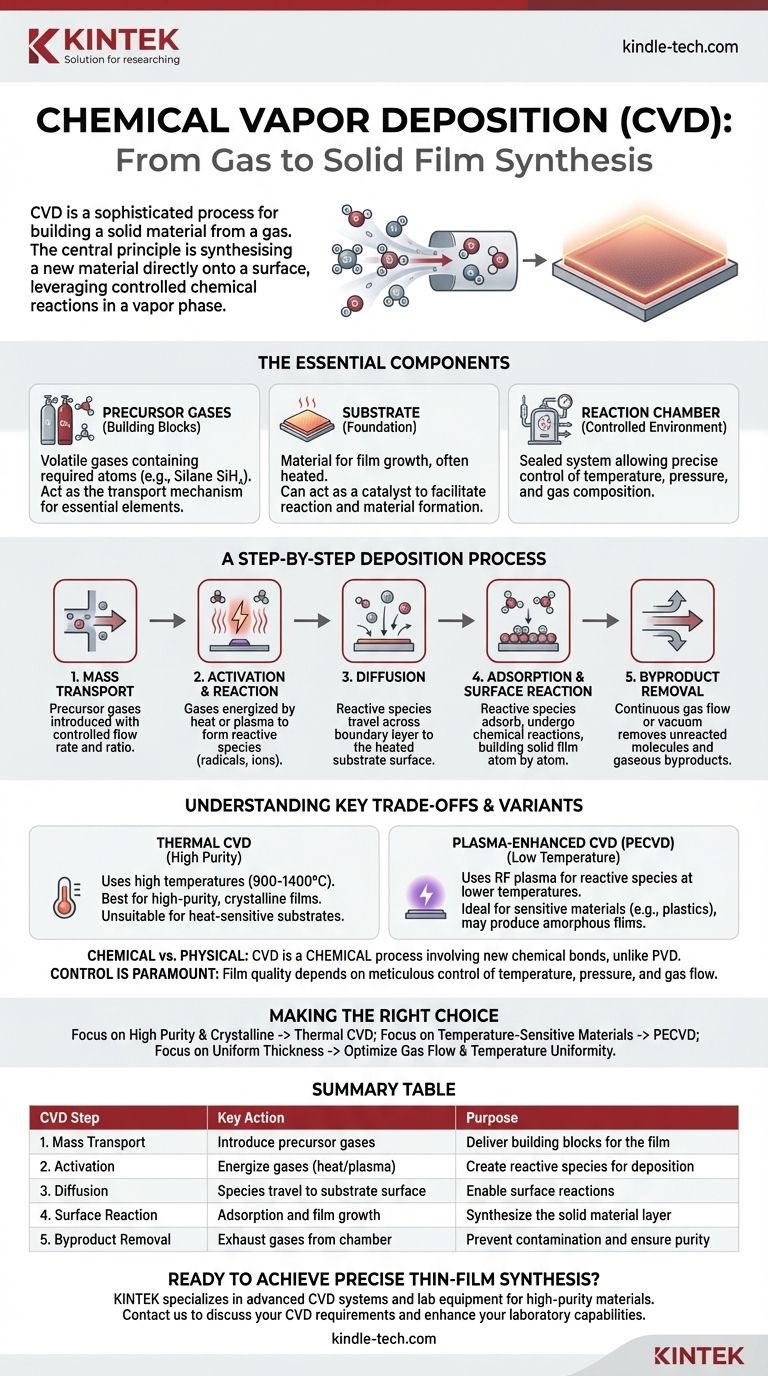

Die wesentlichen Komponenten eines CVD-Systems

Bevor der Prozess beginnen kann, müssen einige Schlüsselkomponenten vorhanden sein. Jede spielt eine entscheidende Rolle für das Endergebnis der Abscheidung.

Die Vorläufergase (Die Bausteine)

Vorläufer sind flüchtige Gase, die die spezifischen Atome oder Moleküle enthalten, die für die gewünschte Schicht erforderlich sind. Um beispielsweise einen Siliziumfilm herzustellen, kann ein Vorläufer wie Silangas (SiH₄) verwendet werden.

Diese Gase dienen als Transportmechanismus und befördern die wesentlichen Elemente in kontrolliertem, gasförmigem Zustand in die Reaktionskammer.

Das Substrat (Das Fundament)

Das Substrat ist das Material, auf dem der Dünnfilm gezüchtet wird. Es wird oft erhitzt, um die thermische Energie bereitzustellen, die zur Steuerung der chemischen Reaktionen erforderlich ist.

In einigen Fällen, wie beim Wachstum von Graphen auf Kupferfolie, fungiert das Substrat auch als Katalysator, der aktiv an der Reaktion teilnimmt, um die Zersetzung des Vorläufers zu erleichtern und eine Oberfläche für die Bildung des neuen Materials bereitzustellen.

Die Reaktionskammer (Die kontrollierte Umgebung)

Der gesamte Prozess findet in einer versiegelten Kammer statt. Dies ermöglicht eine präzise Kontrolle über kritische Variablen wie Temperatur, Druck und Gaszusammensetzung.

Diese kontrollierte Umgebung ist unerlässlich, um sicherzustellen, dass die Reaktion wie beabsichtigt abläuft und zu einem Film mit der gewünschten Reinheit und den gewünschten strukturellen Eigenschaften führt.

Eine schrittweise Aufschlüsselung des Abscheidungsprozesses

Der CVD-Prozess kann als eine Abfolge von fünf unterschiedlichen physikalischen und chemischen Ereignissen verstanden werden.

Schritt 1: Massentransport in die Kammer

Der Prozess beginnt mit der Einführung eines oder mehrerer Vorläufergase in die Reaktionskammer. Ihre Durchflussrate und ihr Verhältnis werden sorgfältig gesteuert, um die Wachstumsrate und Zusammensetzung des Endfilms zu bestimmen.

Schritt 2: Aktivierung und Gasphasenreaktionen

Die Gase werden energetisiert, typischerweise durch Hitze oder Plasma. Diese Aktivierung spaltet die stabilen Vorläufermoleküle in reaktivere Spezies, wie Radikale oder Ionen, auf.

Manchmal können vor der eigentlichen Ankunft am Substrat vorläufige chemische Reaktionen zwischen diesen Spezies in der Gasphase stattfinden.

Schritt 3: Diffusion zur Substratoberfläche

Diese neu gebildeten reaktiven Spezies wandern oder diffundieren dann vom Hauptgasstrom über eine Grenzschicht zur Oberfläche des erhitzten Substrats.

Schritt 4: Adsorption und Oberflächenreaktion

Dies ist der kritische Abscheidungsschritt. Die reaktiven Spezies landen auf der Substratoberfläche (Adsorption) und unterliegen weiteren chemischen Reaktionen.

Diese Oberflächenreaktionen bauen den festen Film Atom für Atom oder Molekül für Molekül auf. Die Nebenprodukte dieser Reaktion werden dann von der Oberfläche zurück in die Gasphase freigesetzt.

Schritt 5: Entfernung der Nebenprodukte

Schließlich entfernen ein kontinuierlicher Gasfluss durch die Kammer oder ein Vakuumsystem alle nicht umgesetzten Vorläufermoleküle und die gasförmigen Nebenprodukte aus der Reaktionskammer. Dies verhindert eine Kontamination des Films und schafft Platz für frische Reaktanten.

Verständnis der Kompromisse und Schlüsselvarianten

Obwohl die Schritte konsistent sind, führen die Bedingungen, unter denen sie auftreten, zu wichtigen Unterschieden und Kompromissen.

Thermische CVD vs. Plasmaunterstützte CVD (PECVD)

Die Energiequelle ist ein primäres Unterscheidungsmerkmal. Die traditionelle thermische CVD verwendet hohe Temperaturen (oft 900–1400 °C), um die Vorläufer aufzuspalten. Dies erzeugt sehr reine, oft kristalline Filme, ist aber für Substrate ungeeignet, die der Hitze nicht standhalten.

Plasmaunterstützte CVD (PECVD) verwendet ein HF-Plasma, um reaktive Radikale bei viel niedrigeren Temperaturen zu erzeugen. Dies ermöglicht die Abscheidung auf empfindlichen Materialien wie Kunststoffen, kann jedoch zu einer anderen Filmstruktur führen, oft amorph statt kristallin.

Chemische Reaktionen vs. Physikalische Prozesse

Es ist wichtig zu verstehen, dass CVD ein chemischer Prozess ist. Der Film ist das Produkt der Bildung neuer chemischer Bindungen auf dem Substrat.

Dies unterscheidet es von der physikalischen Gasphasenabscheidung (PVD), die sich auf physikalische Mechanismen wie Verdampfung oder Sputtern stützt, um Material von einer festen Quelle auf das Substrat zu übertragen, ohne dass eine grundlegende chemische Reaktion stattfindet.

Die Bedeutung der Kontrolle

Die Qualität des Endfilms – seine Dicke, Gleichmäßigkeit, Reinheit und Struktur – hängt direkt von der sorgfältigen Kontrolle jedes Schritts ab. Geringfügige Schwankungen in Temperatur, Druck oder Gasfluss können erhebliche Auswirkungen auf das Endmaterial haben.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Schritte ermöglicht es Ihnen zu erkennen, wie der CVD-Prozess für bestimmte Ergebnisse abgestimmt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Filme liegt (z. B. für Halbleiter oder Graphen): Sie werden sich wahrscheinlich auf die Hochtemperatur-Thermische-CVD verlassen, bei der die präzise Temperaturkontrolle und das richtige katalytische Substrat von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt (z. B. eines Polymers oder eines fertigen Geräts): Ihre beste Option ist eine Niedertemperaturmethode wie PECVD, die Plasmaenergie anstelle von intensiver Hitze zur Steuerung der Reaktion verwendet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer vollkommen gleichmäßigen Dicke über eine große Fläche liegt: Sie müssen die Optimierung der Gasflüssigkeitsdynamik und die Gewährleistung einer absoluten Temperaturgleichmäßigkeit über das gesamte Substrat priorisieren.

Letztendlich bedeutet die Beherrschung des CVD-Prozesses, eine Abfolge chemischer Ereignisse präzise zu steuern, um Materialien vom Atom aufwärts aufzubauen.

Zusammenfassungstabelle:

| CVD-Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Massentransport | Vorläufergase in die Kammer einführen | Lieferung der Bausteine für den Film |

| 2. Aktivierung | Gase energetisieren (Hitze/Plasma) | Erzeugung reaktiver Spezies für die Abscheidung |

| 3. Diffusion | Spezies wandern zur Substratoberfläche | Ermöglichung von Oberflächenreaktionen |

| 4. Oberflächenreaktion | Adsorption und Filmbildung auf dem Substrat | Synthese der festen Materialschicht |

| 5. Entfernung der Nebenprodukte | Gase aus der Kammer absaugen | Verhinderung von Kontamination und Sicherstellung der Reinheit |

Bereit, eine präzise Dünnschichtsynthese in Ihrem Labor zu erreichen? KINTEK ist spezialisiert auf fortschrittliche CVD-Systeme und Laborgeräte und unterstützt Forscher und Ingenieure beim Aufbau hochreiner Materialien mit höchster Präzision. Ob Sie an Halbleitern, Graphen oder temperaturempfindlichen Substraten arbeiten, unsere Expertise gewährleistet optimale Abscheidungsergebnisse. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen CVD-Anforderungen zu besprechen und herauszufinden, wie wir Ihre Laborfähigkeiten erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung