Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Abfolge von Ereignissen, die gasförmige Chemikalien in einen festen Dünnfilm auf der Oberfläche eines Substrats umwandelt. Der Prozess beginnt mit dem Transport reaktiver Gase in eine Kammer, gefolgt von deren Diffusion zur Zieloberfläche. Dort adsorbieren die Moleküle, reagieren und bilden einen stabilen Film, während gasförmige Nebenprodukte entfernt werden.

Der gesamte CVD-Prozess kann als eine kontrollierte Reise von Precursor-Chemikalien verstanden werden: Sie reisen als Gas zu einer beheizten Oberfläche, durchlaufen eine chemische Umwandlung in einen Feststoff und lagern sich als dünne, gleichmäßige Beschichtung ab.

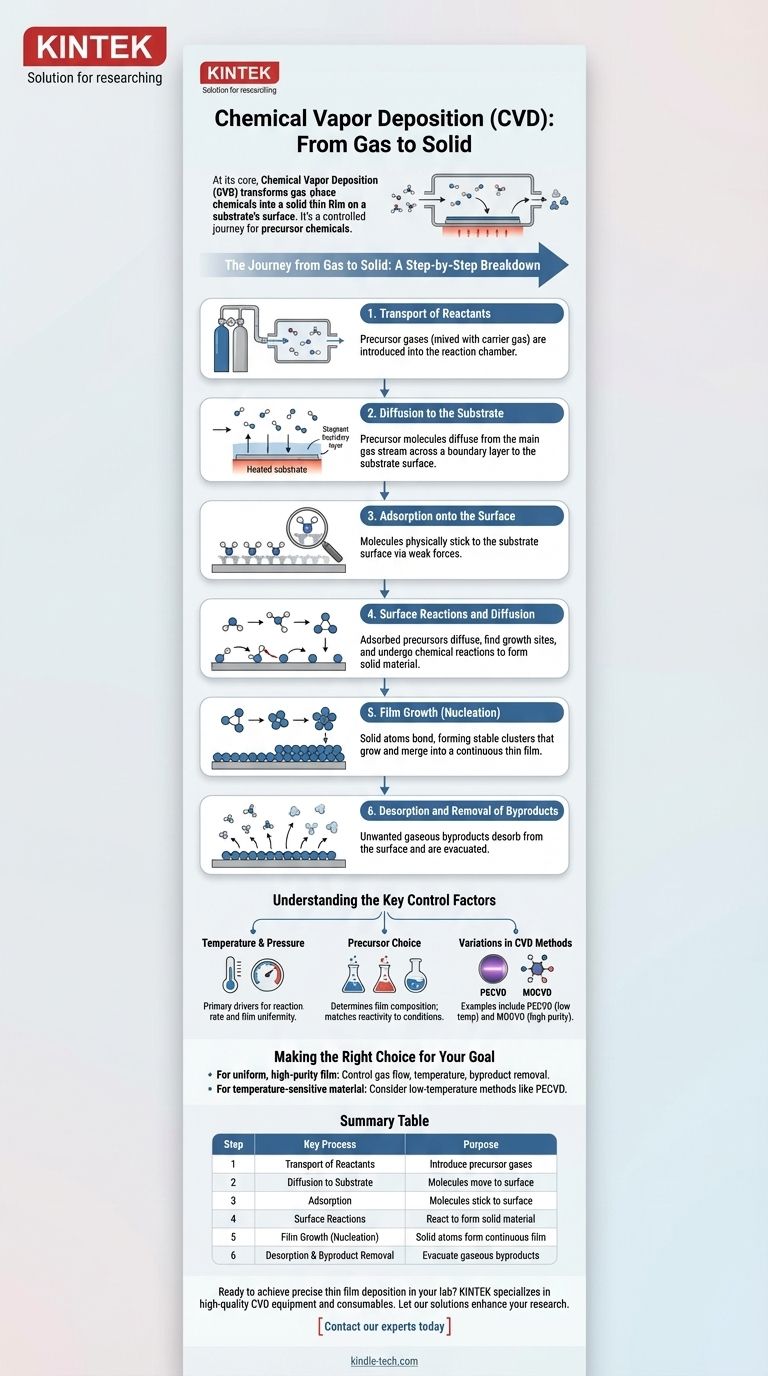

Die Reise von Gas zu Feststoff: Eine Schritt-für-Schritt-Analyse

Die Erzeugung eines hochwertigen Films mittels CVD hängt von der präzisen Ausführung mehrerer aufeinanderfolgender Schritte ab. Jede Phase spielt eine entscheidende Rolle für die endgültigen Eigenschaften des abgeschiedenen Materials.

Schritt 1: Transport der Reaktanten

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Precursor-Gase in die Reaktionskammer.

Diese Precursoren, die die abzuscheidenden Elemente enthalten, werden oft mit einem Trägergas (wie Wasserstoff oder Argon) gemischt, um ihre Konzentration zu kontrollieren und eine reibungslose, stabile Zufuhr zur Reaktionszone zu gewährleisten.

Schritt 2: Diffusion zum Substrat

Während das Gasgemisch über das beheizte Substrat strömt, bildet sich direkt über der Oberfläche eine stagnierende Gasschicht, die sogenannte Grenzschicht.

Die Precursor-Moleküle müssen sich dann vom Hauptgasstrom durch diese Grenzschicht bewegen, um physisch die Substratoberfläche zu erreichen. Dieser Transport wird durch einen Konzentrationsgradienten angetrieben.

Schritt 3: Adsorption an der Oberfläche

Sobald ein Precursor-Molekül das Substrat erreicht, muss es physisch an der Oberfläche haften. Dieser Prozess wird als Adsorption bezeichnet.

Das Molekül wird vorübergehend durch schwache physikalische oder chemische Kräfte an der Oberfläche gehalten und steht für die nachfolgenden Schritte zur Verfügung.

Schritt 4: Oberflächenreaktionen und Diffusion

Dies ist das Herzstück des CVD-Prozesses. Die adsorbierten Precursor-Moleküle, die durch das beheizte Substrat energetisiert werden, gewinnen an Mobilität und können über die Oberfläche diffundieren.

Sie bewegen sich, um energetisch günstige Wachstumsstellen wie atomare Stufen oder Knicke zu finden. An diesen Stellen durchlaufen die Precursoren eine chemische Reaktion – oft einen Zerfall (Pyrolyse) oder eine Reaktion mit anderen Precursoren –, um das gewünschte feste Material zu bilden.

Schritt 5: Schichtwachstum (Nukleation)

Die durch die Oberflächenreaktion erzeugten festen Atome beginnen sich zu verbinden und bilden stabile Cluster in einem Prozess, der als Nukleation bezeichnet wird.

Im Laufe der Zeit wachsen und verschmelzen diese anfänglichen Keime und bilden schließlich einen kontinuierlichen, dünnen Film, der Schicht für Schicht auf dem Substrat aufgebaut wird.

Schritt 6: Desorption und Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den festen Film bilden, erzeugen fast immer unerwünschte gasförmige Nebenprodukte.

Diese Nebenproduktmoleküle müssen von der Oberfläche desorbieren (sich lösen) und durch den Gasstrom vom Substrat und aus der Reaktionskammer abtransportiert werden. Eine effiziente Entfernung ist entscheidend, um eine Kontamination des wachsenden Films zu verhindern.

Verständnis der wichtigsten Kontrollfaktoren

Der Erfolg des CVD-Prozesses hängt von der präzisen Steuerung der Umgebung ab, in der diese Schritte stattfinden. Das Zusammenspiel von Temperatur, Druck und Chemie bestimmt das Endergebnis.

Die Rolle von Temperatur und Druck

Die Temperatur ist der Haupttreiber für die chemischen Reaktionen auf der Substratoberfläche. Höhere Temperaturen erhöhen im Allgemeinen die Reaktionsgeschwindigkeit, können aber auch zu unerwünschten Gasphasenreaktionen führen.

Der Druck, oft ein Vakuum, wird verwendet, um die Konzentration der Reaktanten und die Dicke der Grenzschicht zu steuern, was sich direkt auf die Gleichmäßigkeit des abgeschiedenen Films auswirkt.

Der Einfluss der Precursor-Wahl

Die Auswahl der Precursor-Chemikalien ist von grundlegender Bedeutung, da sie die Zusammensetzung des Endfilms bestimmt. Zum Beispiel erfordert die Abscheidung von Titancarbid sowohl einen titanhaltigen Precursor als auch einen kohlenstoffhaltigen Precursor.

Die Flüchtigkeit und Reaktivität der Chemikalie müssen an die Prozessbedingungen angepasst werden.

Variationen bei CVD-Methoden

Es gibt verschiedene Arten von CVD, um diese Schritte zu manipulieren. Zum Beispiel verwendet die Plasma-Enhanced CVD (PECVD) ein Plasma, um das Gas zu energetisieren, wodurch Reaktionen bei viel niedrigeren Temperaturen stattfinden können.

Andere Methoden, wie die Metallorganische CVD (MOCVD), verwenden spezifische Klassen von Precursoren, um hochreine Filme für Anwendungen wie die Herstellung von LEDs zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Abfolge ermöglicht es Ihnen, Probleme zu beheben und die richtigen Parameter für eine bestimmte Anwendung auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines gleichmäßigen, hochreinen Films liegt: Sie müssen die Gasflussraten präzise steuern, eine stabile Substrattemperatur aufrechterhalten und eine effiziente Entfernung von Reaktionsnebenprodukten gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Material liegt: Sie sollten eine Niedertemperaturmethode wie die Plasma-Enhanced CVD (PECVD) in Betracht ziehen, um eine Beschädigung des Substrats zu vermeiden.

Letztendlich geht es bei der Beherrschung der CVD darum, die Reise von Molekülen von Gas zu einem präzise konstruierten festen Film zu steuern.

Zusammenfassungstabelle:

| Schritt | Schlüsselprozess | Zweck |

|---|---|---|

| 1 | Transport der Reaktanten | Einführung von Precursor-Gasen in die Kammer |

| 2 | Diffusion zum Substrat | Moleküle bewegen sich über die Grenzschicht zur Oberfläche |

| 3 | Adsorption | Moleküle haften an der Substratoberfläche |

| 4 | Oberflächenreaktionen | Precursoren reagieren zu festem Material |

| 5 | Schichtwachstum (Nukleation) | Feste Atome bilden einen kontinuierlichen Dünnfilm |

| 6 | Desorption & Entfernung von Nebenprodukten | Gasförmige Nebenprodukte werden aus der Kammer evakuiert |

Bereit für eine präzise Dünnschichtabscheidung in Ihrem Labor? KINTEK ist spezialisiert auf hochwertige CVD-Ausrüstung und Verbrauchsmaterialien und bietet die zuverlässigen Werkzeuge und den Experten-Support, den Sie benötigen, um die Gas-zu-Feststoff-Umwandlung zu meistern. Lassen Sie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität