Die primären Methoden zur Synthese von Kohlenstoffnanoröhren (CNTs) sind die Lichtbogenentladung, die Laserablation und die chemische Gasphasenabscheidung (CVD). Während die ersten beiden grundlegend waren, ist CVD heute das dominierende kommerzielle Verfahren aufgrund seiner Skalierbarkeit und Kontrolle. Unabhängig von der Synthesemethode ist ein nachfolgender Reinigungsschritt unerlässlich, um Nebenprodukte und Katalysatoren zu entfernen.

Die Herausforderung bei der Herstellung von Kohlenstoffnanoröhren liegt nicht nur in ihrer Erzeugung, sondern in einem sorgfältigen Balanceakt zwischen der Synthesemethode und der erforderlichen Reinigung. Ihre Wahl des Verfahrens bestimmt direkt die Kompromisse zwischen Produktionsmaßstab, Materialqualität und Endkosten.

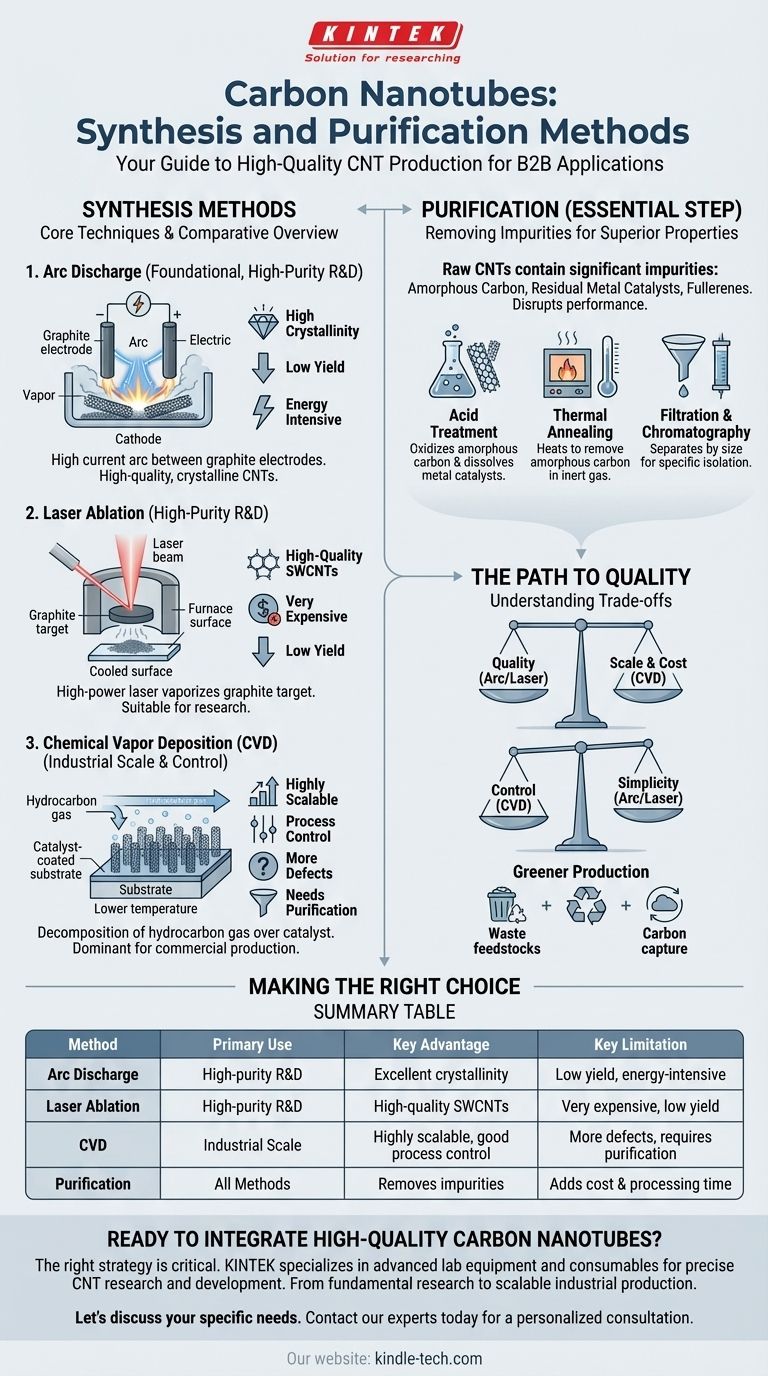

Kern-Synthesemethoden: Ein vergleichender Überblick

Drei Techniken bilden die Grundlage der CNT-Produktion. Obwohl sie alle Nanoröhren produzieren, basieren sie auf unterschiedlichen Prinzipien und eignen sich für unterschiedliche Ziele.

Lichtbogenentladung

Diese Methode beinhaltet die Erzeugung eines Hochstrom-Lichtbogens zwischen zwei Graphitelektroden in einer inerten Gasatmosphäre.

Die intensive Hitze des Lichtbogens verdampft den Kohlenstoff von der positiven Elektrode (Anode), der dann auf der kühleren negativen Elektrode (Kathode) kondensiert und Nanoröhren bildet. Es war eine der ersten verwendeten Techniken und produziert hochwertige, hochkristalline CNTs.

Laserablation

Bei diesem Verfahren wird ein Hochleistungslaser auf ein Graphitziel gerichtet, oft gemischt mit einem Metallkatalysator, in einem Hochtemperaturofen.

Der Laser verdampft das Kohlenstoffziel und erzeugt eine Wolke von Kohlenstoffatomen, die von einem inerten Gas auf einen kühleren Kollektor geblasen werden. Wie die Lichtbogenentladung liefert diese Methode hochwertige CNTs, ist aber im Allgemeinen teuer und hat eine geringe Produktionsrate, wodurch sie für die Forschung geeignet ist.

Chemische Gasphasenabscheidung (CVD)

CVD ist die gebräuchlichste Methode für die kommerzielle Produktion. Sie beinhaltet die Zersetzung eines Kohlenwasserstoffgases (wie Methan oder Acetylen) über einem Substrat, das mit Metallkatalysator-Nanopartikeln präpariert ist.

Das Verfahren arbeitet bei viel niedrigeren Temperaturen als die Lichtbogenentladung oder Laserablation. Die Katalysatoren zerlegen die Kohlenwasserstoffmoleküle, und die Kohlenstoffatome ordnen sich zu Nanoröhrenstrukturen neu an. CVD bietet eine überlegene Kontrolle über Länge, Durchmesser und Ausrichtung der CNTs, wodurch es sehr vielseitig ist.

Der kritische Schritt: Reinigung

Rohes CNT-Material, das mit einer beliebigen Methode hergestellt wird, ist niemals rein. Es enthält erhebliche Verunreinigungen, die seine außergewöhnlichen mechanischen und elektrischen Eigenschaften beeinträchtigen, wodurch die Reinigung ein unverzichtbarer Schritt ist.

Warum Reinigung unerlässlich ist

Die primären Verunreinigungen umfassen amorphen Kohlenstoff, restliche Metallkatalysatoren (insbesondere aus CVD) und andere unerwünschte Kohlenstoff-Nanopartikel wie Fullerene.

Diese Verunreinigungen können die elektrische Leitfähigkeit stören, Verbundwerkstoffe schwächen und unvorhersehbares Verhalten in empfindlichen Anwendungen wie Elektronik oder biomedizinischen Geräten verursachen.

Gängige Reinigungsverfahren

Zur Entfernung dieser Verunreinigungen werden mehrere Methoden eingesetzt, oft in Kombination.

- Säurebehandlung: Die Verwendung starker Säuren wie Salpetersäure oder Schwefelsäure oxidiert und wäscht amorphen Kohlenstoff weg, während die metallischen Katalysatorpartikel gelöst werden.

- Thermische Glühbehandlung: Das Erhitzen der rohen CNTs auf hohe Temperaturen in einem inerten Gas oder Vakuum hilft, amorphen Kohlenstoff zu graphitisieren und zu entfernen.

- Filtration und Chromatographie: Diese physikalischen Methoden trennen CNTs von Verunreinigungen basierend auf Größenunterschieden und ermöglichen die Isolierung von Nanoröhren einer bestimmten Länge oder eines bestimmten Durchmessers.

Die Kompromisse verstehen

Die Wahl einer Produktionsstrategie erfordert das Verständnis der inhärenten Kompromisse zwischen Qualität, Quantität und Kosten.

Qualität vs. Maßstab

Lichtbogenentladung und Laserablation erzeugen typischerweise CNTs mit weniger Strukturfehlern und höherer Kristallinität. Ihr Ertrag ist jedoch gering und der Prozess energieintensiv.

CVD zeichnet sich durch großtechnische Produktion aus und ist weitaus wirtschaftlicher. Der Kompromiss besteht darin, dass CVD-gewachsene CNTs oft mehr Defekte aufweisen und eine aggressivere Reinigung erfordern, um Katalysatorrückstände zu entfernen.

Kontrolle vs. Einfachheit

Der Hauptvorteil von CVD ist seine Prozesskontrolle. Durch Anpassen des Katalysators, der Temperatur, des Gasflusses und des Drucks können Hersteller den resultierenden Nanoröhrendurchmesser, die Länge und sogar die vertikale Ausrichtung beeinflussen.

Lichtbogenentladung und Laserablation bieten weitaus weniger Kontrolle über das Endprodukt und erzeugen typischerweise ein verworrenes Gemisch aus einwandigen und mehrwandigen Nanoröhren unterschiedlicher Größen.

Die Zukunft: Grünere Produktion

Die aufkommende Forschung konzentriert sich darauf, die CNT-Synthese nachhaltiger zu gestalten. Dazu gehört die Entwicklung „grüner“ Methoden, die Abfallrohstoffe verwenden, wie die Pyrolyse von Methan oder die Nutzung von abgeschiedenem Kohlendioxid durch Elektrolyse in geschmolzenen Salzen, um sowohl Kosten als auch Umweltauswirkungen zu reduzieren.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Anwendung bestimmt die optimale Synthese- und Reinigungsstrategie.

- Wenn Ihr Hauptaugenmerk auf hochreinen Proben für die Forschung liegt: Laserablation oder Lichtbogenentladung sind ideal für die Herstellung hochkristallinen Materials, bei dem die Produktionskosten nicht die Hauptbeschränkung darstellen.

- Wenn Ihr Hauptaugenmerk auf großtechnischer industrieller Produktion liegt: Die chemische Gasphasenabscheidung (CVD) ist die einzige kommerziell praktikable Methode aufgrund ihrer unübertroffenen Skalierbarkeit und geringeren Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf kontrollierten CNT-Strukturen für die Elektronik liegt: CVD bietet die notwendige Kontrolle über Ausrichtung, Durchmesser und Dichte, die für die Herstellung fortschrittlicher Geräte erforderlich ist.

Letztendlich erfordert die Beherrschung von Kohlenstoffnanoröhren die Betrachtung von Synthese und Reinigung als zwei Hälften eines einzigen, integrierten Prozesses.

Zusammenfassungstabelle:

| Methode | Primäre Verwendung | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Lichtbogenentladung | Hochreine F&E | Ausgezeichnete Kristallinität | Geringer Ertrag, energieintensiv |

| Laserablation | Hochreine F&E | Hochwertige SWCNTs | Sehr teuer, geringer Ertrag |

| Chemische Gasphasenabscheidung (CVD) | Industrieller Maßstab | Hochgradig skalierbar, gute Prozesskontrolle | Mehr Defekte, erfordert Reinigung |

| Reinigung | Alle Methoden | Entfernt Katalysatoren & amorphen Kohlenstoff | Erhöht Kosten und Bearbeitungszeit |

Bereit, hochwertige Kohlenstoffnanoröhren in Ihre Forschung oder Produktentwicklung zu integrieren?

Die richtige Synthese- und Reinigungsstrategie ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise CNT-Forschung und -Entwicklung benötigt werden. Unser Fachwissen unterstützt Anwendungen von der Grundlagenforschung bis zur skalierbaren industriellen Produktion.

Lassen Sie uns Ihre spezifischen Bedürfnisse besprechen und wie unsere Lösungen Ihnen helfen können, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung