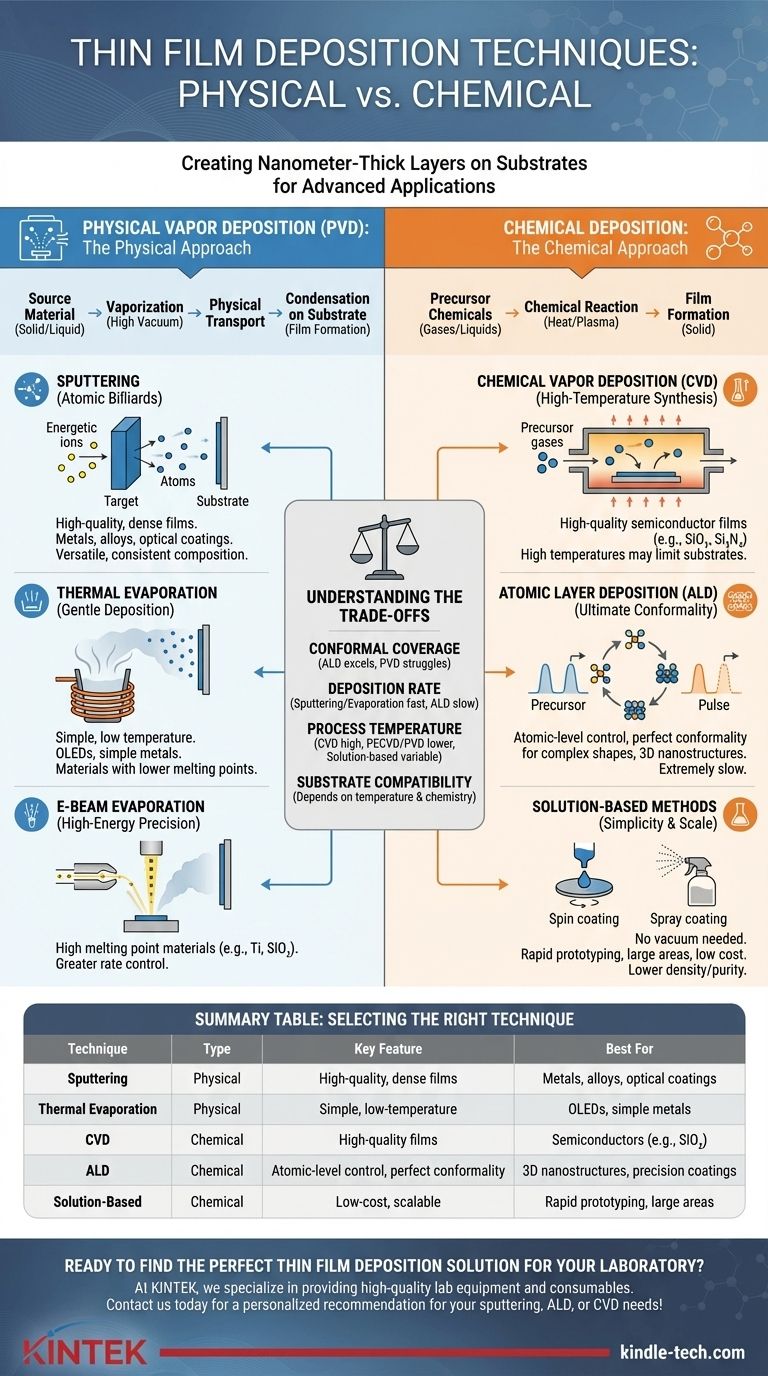

Im Kern beinhaltet die Dünnschichtabscheidung das Aufbringen einer Materialschicht, oft nur wenige Nanometer dick, auf ein Substrat. Diese Techniken werden grob in zwei Familien unterteilt: Physikalische Gasphasenabscheidung (PVD), bei der ein Material physikalisch übertragen wird, und Chemische Abscheidung, bei der ein neues Material durch chemische Reaktionen auf dem Substrat gebildet wird. Wichtige Beispiele sind Sputtern und Verdampfen (PVD) sowie Chemische Gasphasenabscheidung (CVD) und Atomlagenabscheidung (ALD) für chemische Methoden.

Die zentrale Herausforderung besteht nicht nur darin, die Liste der Abscheidungstechniken zu kennen, sondern zu verstehen, dass jede Methode einen deutlichen Kompromiss darstellt. Ihre Wahl wird immer ein Gleichgewicht zwischen Filmqualität, Abscheidungsgeschwindigkeit, Materialkompatibilität und Prozesskosten sein.

Die zwei Säulen der Abscheidung: Physikalisch vs. Chemisch

Der grundlegende Unterschied zwischen Abscheidungstechniken liegt darin, wie das Filmmaterial die Substratoberfläche erreicht. Dieser Unterschied bestimmt die Eigenschaften des Films und die Komplexität des Prozesses.

Der physikalische Ansatz: Atome bewegen

Bei der Physikalischen Gasphasenabscheidung (PVD) wird ein festes oder flüssiges Ausgangsmaterial in einen Dampf umgewandelt und physikalisch zum Substrat transportiert, wo es kondensiert, um den Film zu bilden. Dieser Prozess wird fast immer in einer Hochvakuumumgebung durchgeführt, um die Reinheit zu gewährleisten.

Der chemische Ansatz: Bauen mit Molekülen

Bei der Chemischen Abscheidung werden Precursor-Chemikalien (Gase oder Flüssigkeiten) auf das Substrat aufgebracht. Eine chemische Reaktion wird dann ausgelöst – oft durch Hitze oder Plasma –, wodurch die Precursoren zerfallen und einen neuen, festen Film auf der Oberfläche bilden.

Ein Überblick über wichtige physikalische Techniken (PVD)

PVD-Methoden sind Arbeitspferde für die Abscheidung von Metallen, Legierungen und vielen keramischen Verbindungen. Sie werden für die Erzeugung dichter, hochreiner Filme geschätzt.

Sputtern: Atomares Billard

Das Sputtern verwendet energiereiche Ionen (typischerweise Argon), um ein festes „Target“ des gewünschten Materials zu bombardieren. Dieser Beschuss stößt Atome vom Target ab, die dann zum Substrat wandern und sich dort abscheiden. Es ist sehr vielseitig und hervorragend geeignet für die Abscheidung von Legierungen und Verbindungen mit konsistenter Zusammensetzung.

Thermische Verdampfung: Sanfte Abscheidung

Dies ist eine der einfachsten PVD-Methoden. Das Ausgangsmaterial wird in einen Tiegel gelegt und im Vakuum erhitzt, bis es verdampft. Der Dampf steigt auf, bewegt sich geradlinig und kondensiert auf dem kühleren Substrat. Es ist gut geeignet für Materialien mit niedrigeren Schmelzpunkten, wie Aluminium oder organische Verbindungen für OLEDs.

E-Beam-Verdampfung: Hochenergie-Präzision

Die Elektronenstrahl- (E-Beam-) Verdampfung ist eine fortschrittlichere Form der thermischen Verdampfung. Sie verwendet einen hochenergetischen Elektronenstrahl, um das Ausgangsmaterial zu erhitzen. Dies ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, wie Titan oder Siliziumdioxid, und bietet eine größere Kontrolle über die Abscheidungsrate.

Ein Überblick über wichtige chemische Techniken

Chemische Abscheidungsmethoden sind unerlässlich für die Herstellung hochgleichmäßiger und konformer Filme, was in der Halbleiterfertigung und für die Beschichtung komplexer Formen entscheidend ist.

Chemische Gasphasenabscheidung (CVD): Hochtemperatur-Synthese

Bei der CVD strömen Precursor-Gase über ein erhitztes Substrat. Die hohe Temperatur löst eine chemische Reaktion aus, die einen festen Film abscheidet. CVD ist ein Eckpfeiler der Halbleiterindustrie zur Herstellung hochwertiger Siliziumdioxid- und Siliziumnitridfilme, aber ihre Hochtemperaturanforderung kann die Arten von Substraten, die verwendet werden können, einschränken.

Atomlagenabscheidung (ALD): Ultimative Konformalität

ALD ist eine einzigartige Unterklasse der CVD, die Filme Schicht für Schicht, eine einzelne Atomlage nach der anderen, aufbaut. Sie verwendet eine Abfolge selbstlimitierender chemischer Reaktionen. Dieser Prozess bietet eine unübertroffene Kontrolle über die Filmdicke und kann extrem komplexe Strukturen mit hohem Aspektverhältnis perfekt beschichten. Der Kompromiss ist, dass sie deutlich langsamer ist als andere Methoden.

Lösungsbasierte Methoden: Einfachheit und Skalierbarkeit

Techniken wie Spin-Coating, Dip-Coating und Sprühpyrolyse sind chemische Methoden, die kein Vakuum erfordern. Ein flüssiger chemischer Precursor (ein Sol-Gel) wird auf das Substrat aufgetragen, gefolgt von Erhitzen, um Reaktionen anzutreiben und den Film zu verfestigen. Diese Methoden sind einfach, kostengünstig und skalierbar, erzeugen aber im Allgemeinen Filme geringerer Dichte und Reinheit als dampfbasierte Techniken.

Die Kompromisse verstehen

Die Wahl der richtigen Technik erfordert ein klares Verständnis der Prioritäten Ihres Projekts. Keine einzelne Methode ist universell überlegen.

Konforme Abdeckung: Beschichtung komplexer Formen

Die Fähigkeit, eine nicht-ebene Oberfläche gleichmäßig zu beschichten, wird als Konformalität bezeichnet. ALD bietet eine nahezu perfekte Konformalität und ist daher ideal für 3D-Nanostrukturen. Im Gegensatz dazu sind PVD-Methoden „Sichtlinien“-Prozesse und haben Schwierigkeiten, Seitenwände oder komplexe Topographien zu beschichten.

Abscheidungsrate vs. Filmkontrolle

Es gibt einen direkten Kompromiss zwischen Geschwindigkeit und Präzision. Sputtern und Verdampfen sind relativ schnell und scheiden viele Nanometer pro Minute ab. ALD hingegen ist extrem langsam und scheidet Bruchteile eines Nanometers pro Minute ab, bietet aber eine Kontrolle auf Angström-Ebene.

Prozesstemperatur und Substratkompatibilität

Hochtemperaturprozesse wie die konventionelle CVD können empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen. PVD-Techniken und spezialisierte Methoden wie die Plasma-Enhanced CVD (PECVD) können bei viel niedrigeren Temperaturen betrieben werden, wodurch der Bereich kompatibler Substrate erweitert wird.

Auswahl der richtigen Technik für Ihre Anwendung

Ihre Wahl muss von Ihrem primären Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und der Beschichtung komplexer 3D-Strukturen liegt: ALD ist die unübertroffene Wahl aufgrund ihrer Kontrolle auf atomarer Ebene und perfekter Konformalität.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger Metalle oder optischer Beschichtungen mit hoher Geschwindigkeit liegt: Sputtern (PVD) bietet ein ausgezeichnetes Gleichgewicht zwischen Filmqualität und industriellem Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung empfindlicher organischer Materialien für OLEDs oder einfacher Metalle für die Elektronik liegt: Die thermische Verdampfung (PVD) ist eine kostengünstige und schonende Methode.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder der Beschichtung großer Flächen zu geringen Kosten ohne Vakuum liegt: Lösungsbasierte Methoden wie Spin-Coating oder Sprühpyrolyse sind die praktischsten Optionen.

Indem Sie die einzigartigen Stärken und Schwächen jeder Technik mit Ihrem Endziel in Einklang bringen, können Sie die Abscheidungsmethode, die zu einem erfolgreichen Ergebnis führt, mit Zuversicht auswählen.

Zusammenfassungstabelle:

| Technik | Typ | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Sputtern (PVD) | Physikalisch | Hochwertige, dichte Filme | Metalle, Legierungen, optische Beschichtungen |

| Thermische Verdampfung (PVD) | Physikalisch | Einfach, niedrige Temperatur | OLEDs, einfache Metalle |

| CVD | Chemisch | Hochwertige Filme | Halbleiter (z.B. SiO₂) |

| ALD | Chemisch | Kontrolle auf atomarer Ebene, perfekte Konformalität | 3D-Nanostrukturen, Präzisionsbeschichtungen |

| Lösungsbasiert (z.B. Spin-Coating) | Chemisch | Kostengünstig, skalierbar | Schnelles Prototyping, große Flächen |

Bereit, die perfekte Dünnschichtabscheidungslösung für Ihr Labor zu finden? Die richtige Technik ist entscheidend, um die Filmqualität, Gleichmäßigkeit und Leistung zu erzielen, die Ihre Forschung erfordert. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsbedürfnisse. Unsere Experten helfen Ihnen bei der Auswahl des idealen PVD- oder chemischen Abscheidungssystems – sei es ein Sputtergerät für Metallbeschichtungen oder ein ALD-Reaktor für ultradünne Filme – um den Erfolg Ihres Projekts zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und eine personalisierte Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung