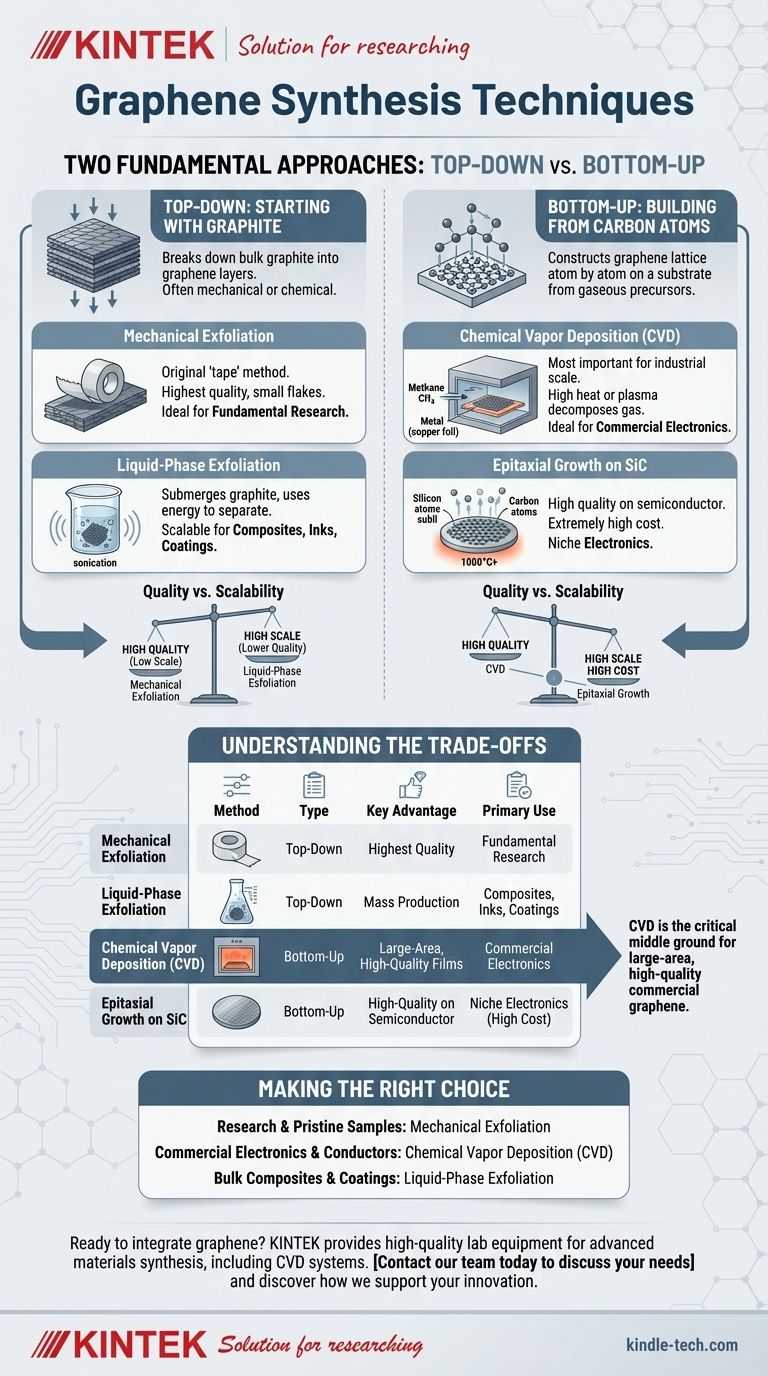

Zur Synthese von Graphen verwenden Materialwissenschaftler zwei primäre Ansätze: „Top-Down“-Methoden, die Graphit zerlegen, und „Bottom-Up“-Methoden, die Graphen aus einzelnen Kohlenstoffatomen aufbauen. Obwohl innerhalb dieser Kategorien mehrere Techniken existieren, hat sich die chemische Gasphasenabscheidung (CVD) zur wichtigsten und am weitesten verbreiteten Methode entwickelt, um das großflächige, hochwertige Graphen herzustellen, das für kommerzielle Anwendungen benötigt wird.

Die zentrale Herausforderung bei der Graphensynthese ist ein Kompromiss zwischen Qualität und Skalierbarkeit. Top-Down-Methoden wie die Exfoliation sind effektiv für die Massenproduktion oder Laborforschung, aber für die Herstellung makelloser, einschichtiger Platten, die für fortschrittliche Elektronik geeignet sind, sind Bottom-Up-Techniken wie CVD der unbestrittene Standard.

Die zwei grundlegenden Ansätze zur Graphensynthese

Das Verständnis der Graphenproduktion beginnt mit den zwei gegensätzlichen Philosophien für seine Herstellung. Jeder Ansatz ist für unterschiedliche Endziele geeignet.

Top-Down: Beginnend mit Graphit

Die Top-Down-Strategie beinhaltet den Beginn mit Bulk-Graphit – im Wesentlichen einem Stapel unzähliger Graphenschichten – und das Trennen dieser Schichten.

Diese Methoden sind oft mechanisch oder chemisch intensiv und darauf ausgelegt, die starken Kräfte zu überwinden, die die Graphenschichten zusammenhalten.

Bottom-Up: Aufbau aus Kohlenstoffatomen

Die Bottom-Up-Strategie beinhaltet den Aufbau des Graphengitters Atom für Atom auf einem Substrat.

Dies ist ein Syntheseprozess, bei dem gasförmige kohlenstoffhaltige Moleküle zerlegt werden, wodurch sich die Kohlenstoffatome in der charakteristischen sechseckigen Wabenstruktur anordnen können.

Ein genauerer Blick auf die wichtigsten Synthesetechniken

Obwohl viele Variationen existieren, definieren einige Schlüsseltechniken das Feld, jede mit deutlichen Vor- und Nachteilen.

Mechanische Exfoliation (Top-Down)

Dies ist die ursprüngliche Technik, die zur Entdeckung von Graphen verwendet wurde, oft berühmt verbunden mit der Verwendung von Klebeband, um Schichten von Graphit abzuziehen.

Sie erzeugt extrem hochwertige, makellose Graphenflocken. Der Prozess liefert jedoch sehr kleine Proben und ist nicht skalierbar, was seine Verwendung fast ausschließlich auf die Grundlagenforschung und Laborstudien beschränkt.

Flüssigphasen-Exfoliation (Top-Down)

Diese Technik beinhaltet das Eintauchen von Graphit in eine Flüssigkeit und die Verwendung von Energie, wie z.B. Ultraschall, um es in Graphenschichten zu zerlegen.

Es ist eine Methode, die sich gut für die Massenproduktion von Graphenflocken eignet, die dann in Verbundwerkstoffen, Tinten und Beschichtungen verwendet werden können. Der Kompromiss ist, dass das resultierende Material im Vergleich zu anderen Methoden eine geringere elektrische Qualität aufweist.

Chemische Gasphasenabscheidung (CVD) (Bottom-Up)

CVD ist die vielversprechendste und beliebteste Technik für die Graphensynthese im industriellen Maßstab. Der Prozess beinhaltet das Erhitzen eines Metallsubstrats, typischerweise einer Kupferfolie, in einem Vakuum und das Einleiten eines Kohlenwasserstoffgases wie Methan.

Bei hohen Temperaturen zersetzt sich das Gas, und Kohlenstoffatome lagern sich auf der Metalloberfläche ab und bilden eine kontinuierliche, einschichtige Folie aus hochwertigem Graphen über eine große Fläche. Dies macht es ideal für Elektronik und andere fortschrittliche Anwendungen.

Es gibt zwei Haupttypen von CVD: Thermische CVD, die auf hohe Hitze angewiesen ist, und Plasma-unterstützte CVD, die Plasma verwendet, um die Reaktion bei niedrigeren Temperaturen zu ermöglichen.

Epitaxiales Wachstum auf Siliziumkarbid (Bottom-Up)

Diese Methode beinhaltet das Erhitzen eines Siliziumkarbid (SiC)-Wafers auf sehr hohe Temperaturen (über 1000 °C), wodurch die Siliziumatome sublimieren oder in ein Gas umgewandelt werden.

Die verbleibenden Kohlenstoffatome auf der Oberfläche ordnen sich zu Graphenschichten an. Obwohl dies hochwertiges Graphen direkt auf einem halbleitenden Substrat erzeugt, machen die extrem hohen Kosten von SiC-Wafern es zu einer Nischen- und teuren Technik.

Die Kompromisse verstehen

Die Wahl einer Synthesemethode besteht nicht darin, die „beste“ zu finden, sondern diejenige, die am besten für eine bestimmte Anwendung geeignet ist. Die Entscheidung hängt fast immer vom Gleichgewicht zwischen Qualität, Skalierbarkeit und Kosten ab.

Qualität vs. Skalierbarkeit

Die mechanische Exfoliation erzeugt Graphen höchster Qualität, ist aber völlig unskalierbar. Umgekehrt ist die Flüssigphasen-Exfoliation für die Massenproduktion hoch skalierbar, liefert aber Material mit mehr Defekten und geringerer elektrischer Leistung.

CVD stellt den kritischen Mittelweg dar und bietet einen Weg zur Herstellung großflächiger, hochwertiger Graphenfilme, die für anspruchsvolle kommerzielle Anwendungen geeignet sind.

Die Rolle des Substrats

Bottom-Up-Methoden wie CVD sind auf ein Substrat (wie Kupfer) angewiesen, um das Graphen zu züchten. Dieser Film muss dann auf ein Zielsubstrat (wie Silizium) für die Verwendung in der Elektronik übertragen werden, ein Prozess, der Defekte einführen kann.

Methoden wie die SiC-Sublimation vermeiden diesen Transferschritt, jedoch zu deutlich höheren anfänglichen Materialkosten.

Kosten und Komplexität

Die Kosten sind ein wichtiger Faktor. CVD hat sich als führend erwiesen, da seine Vorläufer (wie Methangas) relativ kostengünstig sind und der Prozess erheblich ausgereift ist.

Spezialisierte Techniken wie die „Vapor-Trapping-Methode“ können größere einkristalline Graphenkörner erzeugen, erhöhen jedoch die Komplexität des Standard-CVD-Prozesses.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Endziel bestimmt die geeignete Synthesemethode.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an makellosen Proben liegt: Die mechanische Exfoliation bleibt der Goldstandard für die Herstellung der hochwertigsten Flocken für die Laboranalyse.

- Wenn Ihr Hauptaugenmerk auf kommerzieller Elektronik oder transparenten Leitern liegt: Die chemische Gasphasenabscheidung (CVD) ist die etablierte Industriemethode zur Herstellung großer, gleichmäßiger, hochwertiger Graphenfilme.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bulk-Verbundwerkstoffen, Tinten oder Beschichtungen liegt: Die Flüssigphasen-Exfoliation bietet den praktikabelsten Weg zur Massenproduktion, wenn die ultimative elektronische Qualität nicht das Hauptanliegen ist.

Letztendlich ist die Auswahl der richtigen Synthesetechnik der wichtigste erste Schritt, um das Potenzial von Graphen für jede Anwendung zu nutzen.

Zusammenfassungstabelle:

| Methode | Typ | Hauptvorteil | Primäre Anwendung |

|---|---|---|---|

| Mechanische Exfoliation | Top-Down | Höchste Qualität | Grundlagenforschung |

| Flüssigphasen-Exfoliation | Top-Down | Massenproduktion | Verbundwerkstoffe, Tinten, Beschichtungen |

| Chemische Gasphasenabscheidung (CVD) | Bottom-Up | Großflächige, hochwertige Filme | Kommerzielle Elektronik |

| Epitaxiales Wachstum auf SiC | Bottom-Up | Hohe Qualität auf Halbleiter | Nischenelektronik (hohe Kosten) |

Bereit, Graphen in Ihre Forschung oder Produktion zu integrieren? Die richtige Synthesetechnik ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die Synthese fortschrittlicher Materialien, einschließlich CVD-Systeme, benötigt werden. Unsere Experten können Ihnen helfen, die perfekten Werkzeuge für Ihre Graphenanwendung auszuwählen. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie wir Ihre Innovation unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamant-Drahtziehsteinrohlinge für Präzisionsanwendungen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen