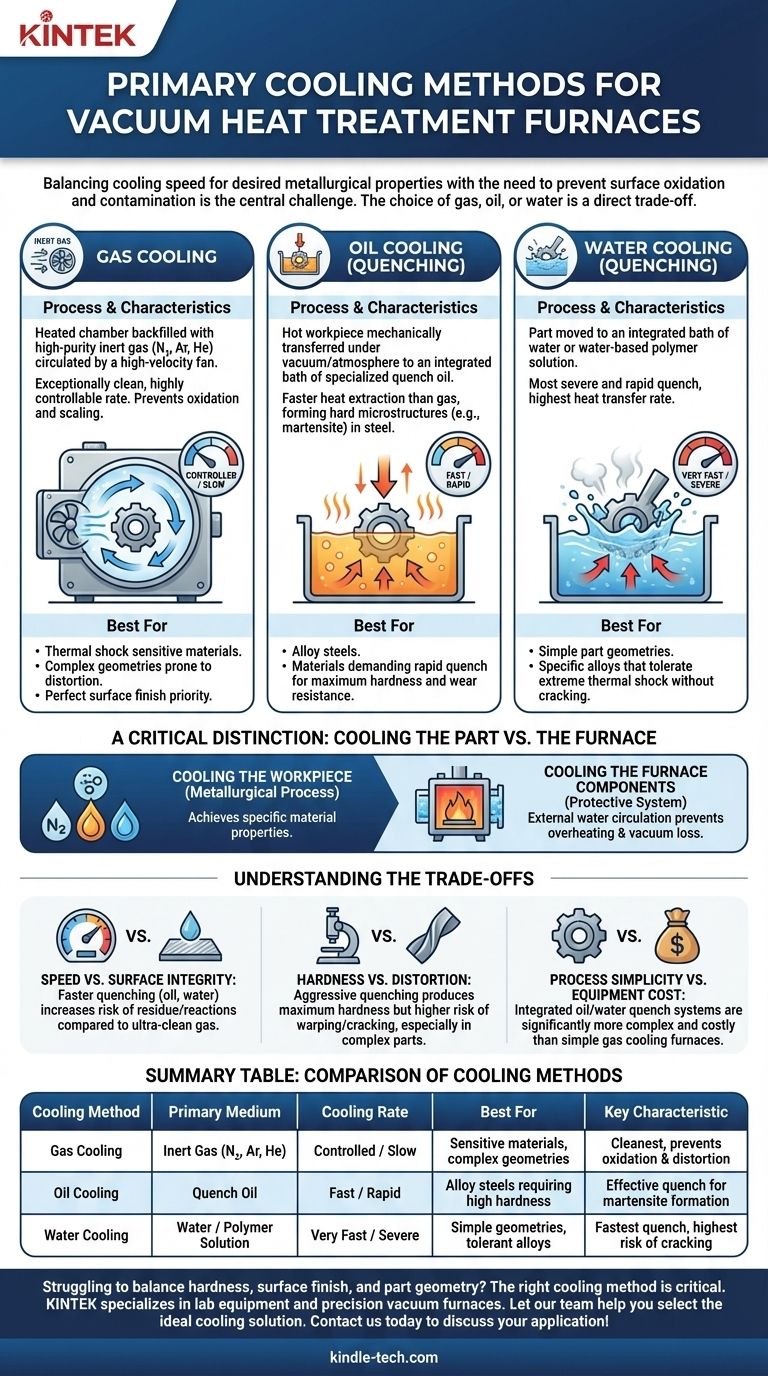

Die drei primären Methoden zum Abkühlen eines Werkstücks in einem Vakuumwärmebehandlungs-Ofen sind Gas-, Öl- und Wasserkühlung. Jede Methode verwendet ein anderes Medium und eine andere Kühlrate, die speziell ausgewählt werden, um die gewünschten metallurgischen Eigenschaften im fertigen Teil zu erzielen und gleichzeitig die makellose, oxidfreie Oberfläche zu erhalten, die durch die Vakuumumgebung geschaffen wird.

Die zentrale Herausforderung bei der Kühlung im Vakuumofen besteht darin, den Bedarf an einer bestimmten Kühlgeschwindigkeit – die die endgültigen Eigenschaften des Materials bestimmt – mit der Verpflichtung, Oberflächenoxidation und -kontamination zu verhindern, in Einklang zu bringen. Ihre Wahl von Gas, Öl oder Wasser ist ein direkter Kompromiss zwischen diesen Faktoren.

Die Rolle der Kühlung bei der Vakuumwärmebehandlung

Warum die Kühlrate entscheidend ist

Die Geschwindigkeit, mit der ein Metallteil nach dem Erhitzen abkühlt, bestimmt seine endgültige Mikrostruktur. Diese innere Struktur bestimmt entscheidende mechanische Eigenschaften wie Härte, Zähigkeit und Duktilität.

Prozesse wie Abschrecken (schnelles Abkühlen) sind darauf ausgelegt, eine wünschenswerte Mikrostruktur zu "fixieren", während langsamere Prozesse wie Glühen einen weicheren, besser bearbeitbaren Zustand erzeugen. Die Kühlmethode ist kein nachträglicher Gedanke; sie ist ein grundlegender Bestandteil des Wärmebehandlungsrezepts.

Die Vorteile des Vakuums erhalten

Der Hauptvorteil der Verwendung eines Vakuumofens ist die vollständige Abwesenheit von Luft, die Oxidation, Zunderbildung und Verfärbung verhindert.

Das bedeutet, dass Teile sauber aus dem Ofen kommen und oft ohne sekundäre Reinigungsarbeiten sofort einsatzbereit sind. Die gewählte Kühlmethode muss dieses hohe Maß an Oberflächenintegrität aufrechterhalten.

Eine Aufschlüsselung der Kernkühlmethoden

Gaskühlung

Dies ist die gebräuchlichste Methode für Teile, die eine kontrollierte Kühlung ohne Kontaminationsrisiko erfordern. Der Prozess beinhaltet das Wiederbefüllen der erhitzten Vakuumkammer mit einem hochreinen Inertgas.

- Prozess: Nach dem Heizzyklus zirkuliert ein Hochgeschwindigkeitslüfter ein Inertgas wie Stickstoff, Argon oder Helium durch die Kammer und über die Teile.

- Eigenschaften: Die Gaskühlung ist außergewöhnlich sauber und bietet eine hochgradig kontrollierbare Kühlrate, die durch Änderung des Gasdrucks und der Lüftergeschwindigkeit angepasst werden kann.

- Am besten geeignet für: Materialien, die empfindlich auf thermischen Schock reagieren, komplexe Geometrien, die zu Verzug neigen, und Anwendungen, bei denen die Aufrechterhaltung einer perfekten Oberflächengüte die höchste Priorität hat.

Ölkühlung (Abschrecken)

Für viele legierte Stähle ist die Gaskühlung nicht schnell genug, um die erforderliche Härte zu erreichen. In diesen Fällen wird das Öl-Abschrecken eingesetzt.

- Prozess: Das heiße Werkstück wird mechanisch aus der Heizkammer in eine separate, integrierte Kammer mit einem Bad aus speziellem Abschrecköl überführt, während gleichzeitig ein Vakuum oder eine kontrollierte Atmosphäre aufrechterhalten wird.

- Eigenschaften: Öl bietet eine wesentlich schnellere Wärmeabfuhr als Gas und ermöglicht die Bildung harter Mikrostrukturen wie Martensit in Stahl.

- Am besten geeignet für: Legierte Stähle und andere Materialien, die ein schnelles Abschrecken erfordern, um maximale Härte und Verschleißfestigkeit zu erzielen.

Wasserkühlung (Abschrecken)

Wasser bietet das härteste und schnellste Abschrecken, aber seine Verwendung ist aufgrund des hohen Risikos von Verzug oder Rissbildung weniger verbreitet.

- Prozess: Ähnlich wie beim Öl-Abschrecken wird das Teil in ein integriertes Wasserbad oder eine wasserbasierte Polymerlösung überführt.

- Eigenschaften: Wasser bietet den schnellsten Wärmeübergang, was für bestimmte Materialien die höchstmögliche Härte zur Folge hat.

- Am besten geeignet für: Einfache Teilegeometrien und spezielle Legierungen, die extremen thermischen Schock ohne Rissbildung aushalten können.

Eine entscheidende Unterscheidung: Kühlung des Teils vs. Kühlung des Ofens

Es ist wichtig, zwischen der Kühlung des Werkstücks und der Kühlung des Ofens selbst zu unterscheiden. Obwohl beide Wasser verwenden können, sind ihre Funktionen völlig unterschiedlich.

Kühlung des Werkstücks

Dies ist der metallurgische Prozess, der oben beschrieben wurde und bei dem Gas, Öl oder Wasser verwendet wird, um spezifische Materialeigenschaften zu erzielen.

Kühlung der Ofenkomponenten

Jeder Vakuumofen verfügt über ein externes Wasserkühlsystem für seine strukturellen Komponenten. Dieses System zirkuliert Wasser durch Verkleidungen im Ofenmantel, der Tür und den Stromdurchführungen. Sein Zweck ist rein schützend: Es verhindert, dass die Ofenwände und kritische Gummidichtungen überhitzen und versagen, was zu einem Vakuumverlust führen würde.

Die Kompromisse verstehen

Geschwindigkeit vs. Oberflächenintegrität

Schnellere Abschreckmethoden wie Öl und Wasser sind wirksamer beim Härten, bergen aber im Vergleich zu ultrareinem Inertgas ein höheres Risiko von Rückständen oder Oberflächenreaktionen.

Härte vs. Verzug

Je aggressiver das Abschrecken, desto größer sind die inneren Spannungen im Material. Während das Wasser-Abschrecken maximale Härte erzeugen kann, birgt es auch das höchste Risiko von Verzug oder Rissbildung, insbesondere bei Teilen mit komplizierten Designs oder scharfen Kanten.

Prozessvereinfachung vs. Ausrüstungspreis

Öfen, die nur für die Gaskühlung ausgelegt sind, sind im Allgemeinen einfacher und kostengünstiger. Öfen mit integrierten Öl- oder Wasserkühlfähigkeiten sind Mehrkammer-Systeme, die erheblich komplexer und teurer in der Herstellung und Wartung sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahl muss direkt auf das zu behandelnde Material und Ihr Endziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Oberflächensauberkeit und Minimierung von Verzug liegt: Die Gaskühlung ist die zuverlässigste Wahl, die die Teilegeometrie und -oberfläche schützt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte bei den meisten legierten Stählen liegt: Das Öl-Abschrecken bietet die schnelle Kühlrate, die für diese Materialien erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von einfachen Kohlenstoffstählen oder Legierungen liegt, die extremen thermischen Schock vertragen: Das Wasser-Abschrecken bietet den schnellstmöglichen Kühlzyklus.

Letztendlich ist die Auswahl der richtigen Kühlmethode der Schlüssel, um die theoretischen Vorteile der Vakuumwärmebehandlung in ein zuverlässiges, qualitativ hochwertiges Endprodukt zu übersetzen.

Zusammenfassungstabelle:

| Kühlmethode | Primäres Medium | Kühlrate | Am besten geeignet für | Schlüsselmerkmal |

|---|---|---|---|---|

| Gaskühlung | Inertgas (N₂, Ar, He) | Kontrolliert / Langsam | Empfindliche Materialien, komplexe Geometrien | Am saubersten, verhindert Oxidation & Verzug |

| Ölkühlung | Abschrecköl | Schnell / Rasch | Legierte Stähle, die hohe Härte erfordern | Effektives Abschrecken zur Martensitbildung |

| Wasserkühlung | Wasser / Polymerlösung | Sehr schnell / Stark | Einfache Geometrien, tolerante Legierungen | Schnellstes Abschrecken, höchstes Risiko von Rissen |

Schwierigkeiten bei der Balance zwischen Härte, Oberflächengüte und Teilegeometrie in Ihrem Wärmebehandlungsprozess? Die richtige Kühlmethode ist entscheidend. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient Laborbedürfnisse mit präzisen Vakuumöfen und fachkundiger Beratung. Lassen Sie unser Team Ihnen helfen, die ideale Kühllösung – Gas, Öl oder Wasser – auszuwählen, um Ihre spezifischen metallurgischen Ziele zu erreichen und die Integrität Ihrer Teile zu schützen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum wird für das Ausglühen ferritischer Legierungen bei 1100 °C ein Hochvakuumofen benötigt? Gewährleistung von Reinheit und Datenintegrität

- Was ist die Funktion eines Vakuumofens bei fluorierten Graphen-Elektrodenfolien? Verbesserung der Batterieleistung und -sicherheit

- Was ist der Zweck der Oberflächenhärtung? Erzielung überlegener Verschleißfestigkeit und Zähigkeit

- Warum ist eine Vakuum- oder Stickstoff-Atmosphären-Pyrolyse von CFK unerlässlich, um die Fasernintegrität zu erhalten?

- Warum hält mein Ofen die Temperatur nicht? Beheben Sie häufige Heizprobleme schnell

- Was ist die Funktion von industriellen Hochtemperaturöfen im Warmumformprozess von Inconel 718-Legierungen?

- Wie beeinflusst die Temperatur das Sintern? Meistern Sie den thermischen Sweet Spot für dichte, starke Teile

- Was ist katalytische Pyrolyse? Ein Leitfaden zur Verbesserung der Bioölqualität