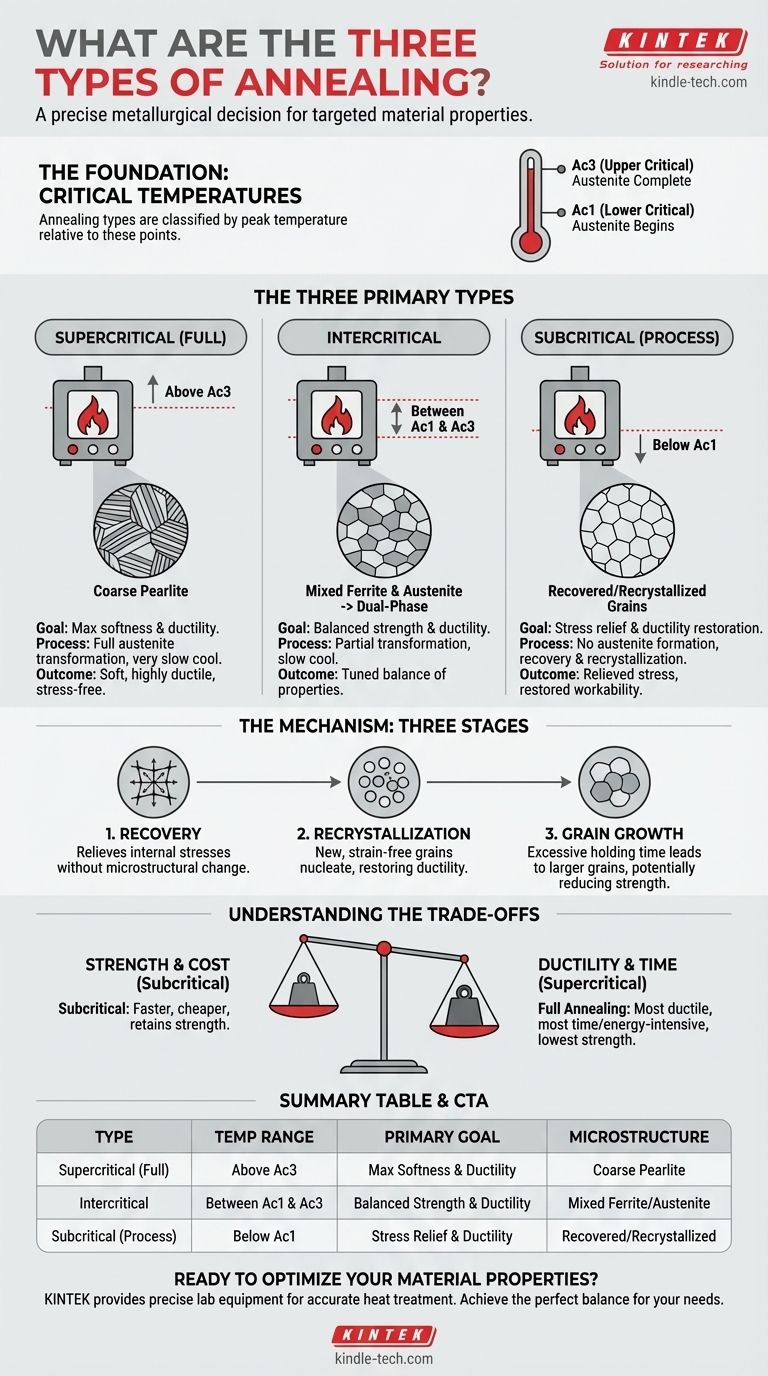

Im Kern ist das Glühen ein Wärmebehandlungsprozess, der dadurch definiert ist, dass ein Material auf eine bestimmte Temperatur erhitzt, dort gehalten und dann langsam abgekühlt wird. Die drei Hauptarten des Glühens, die sich nach der Temperatur im Verhältnis zu den kritischen Umwandlungspunkten des Materials unterscheiden, sind das überkritische (volle) Glühen, das interkritische Glühen und das unterkritische Glühen. Diese Prozesse werden angewendet, um die Mikrostruktur eines Materials zu verändern, hauptsächlich um seine Duktilität zu erhöhen und seine Härte zu reduzieren, wodurch es besser bearbeitbar wird.

Die spezifische Art des gewählten Glühverfahrens ist nicht willkürlich; es ist eine präzise metallurgische Entscheidung. Das Ziel ist es, eine Zielmikrostruktur und die entsprechenden mechanischen Eigenschaften zu erreichen, indem die Temperatur sorgfältig in Bezug auf die kritischen Phasenumwandlungspunkte des Materials gesteuert wird.

Grundlagen verstehen: Kritische Temperaturen

Um die verschiedenen Arten des Glühens zu verstehen, müssen Sie zunächst die kritischen Umwandlungstemperaturen bei Stahl verstehen, die Punkte im Eisen-Kohlenstoff-Phasendiagramm sind.

Die Ac1-Temperatur (Untere kritische Grenze)

Ac1 ist die Temperatur, bei der eine Stahlstruktur beim Erhitzen beginnt, sich in eine Phase namens Austenit umzuwandeln. Unterhalb dieser Temperatur findet keine signifikante Phasenänderung statt.

Die Ac3-Temperatur (Obere kritische Grenze)

Ac3 ist die Temperatur, bei der die Umwandlung der Mikrostruktur des Stahls in Austenit vollständig ist. Das Erhitzen über diesen Punkt hinaus stellt sicher, dass das gesamte Material vor dem Abkühlen eine einheitliche Austenitstruktur aufweist.

Die drei primären Glühprozesse

Die Klassifizierung der Hauptglüharten basiert ausschließlich darauf, wo die Höchsttemperatur des Prozesses in Bezug auf diese beiden kritischen Punkte liegt.

Überkritisches (volles) Glühen

Dieser Prozess beinhaltet das Erhitzen des Stahls auf eine Temperatur über dem oberen kritischen Punkt (Ac3).

Dies stellt sicher, dass die gesamte Mikrostruktur in Austenit umgewandelt wird. Das Material wird dann sehr langsam abgekühlt, was zu einer groben Perlitstruktur führt, die weich, sehr duktil und frei von inneren Spannungen ist. Wenn der Begriff „Glühen“ ohne weiteren Zusatz verwendet wird, impliziert dies typischerweise ein volles Glühen.

Interkritisches Glühen

Bei diesem Prozess wird der Stahl auf eine Temperatur zwischen der unteren (Ac1) und der oberen (Ac3) kritischen Grenze erhitzt.

Dies führt nur zu einer teilweisen Umwandlung, was zu einer gemischten Mikrostruktur der ursprünglichen Phase (Ferrit) und des neu gebildeten Austenits führt. Langsames Abkühlen wandelt dann den Austenit um und erzeugt ein Dualphasenmaterial mit einer spezifischen Balance aus Festigkeit und Duktilität.

Unterkritisches Glühen

Auch bekannt als Prozessglühen, beinhaltet dies das Erhitzen des Stahls auf eine Temperatur knapp unterhalb der unteren kritischen Grenze (Ac1).

Da die Temperatur den Umwandlungspunkt nie erreicht, wird kein Austenit gebildet. Der Hauptzweck besteht darin, innere Spannungen abzubauen und Erholung und Rekristallisation in Materialien zu induzieren, die durch Kaltverformung gehärtet wurden, wodurch die Duktilität wiederhergestellt wird, ohne die Basis-Mikrostruktur oder Festigkeit wesentlich zu verändern.

Der Mechanismus der Veränderung: Drei Stufen des Glühens

Obwohl es sich nicht um „Arten“ von Prozessen handelt, beschreiben diese drei Stufen die metallurgischen Veränderungen, die im Material stattfinden, wenn es erhitzt wird.

Stufe 1: Erholung

Bei niedrigeren Temperaturen tritt zuerst die Erholung auf. Dieser Prozess baut innere Spannungen ab, die sich im Kristallgitter durch Prozesse wie Kaltverformung angesammelt haben, ohne dass sich die Korngrößenstruktur des Materials wesentlich ändert.

Stufe 2: Rekristallisation

Wenn die Temperatur steigt (insbesondere beim unterkritischen Glühen), beginnt die Rekristallisation. Neue, spannungsfreie Körner keimen und wachsen und ersetzen die alten, verformten Körner. Dies stellt die Duktilität wieder her und reduziert die Härte.

Stufe 3: Kornwachstum

Wenn das Material zu lange bei der Glühtemperatur gehalten wird, wachsen die neu gebildeten Körner weiter an Größe. Übermäßiges Kornwachstum ist oft unerwünscht, da es die Festigkeit und Zähigkeit des Materials verringern kann.

Die Abwägungen verstehen

Die Wahl eines Glühverfahrens erfordert die Abwägung gewünschter Ergebnisse mit praktischen Einschränkungen.

Festigkeit vs. Duktilität

Dies ist der wichtigste Kompromiss. Volles (überkritisches) Glühen erzeugt den weichsten, duktilsten Zustand, jedoch auf Kosten der geringsten Festigkeit. Unterkritisches Glühen bietet einen Kompromiss, indem es einen guten Teil der Duktilität wiederherstellt, während mehr von der ursprünglichen Festigkeit des Materials erhalten bleibt.

Zeit, Energie und Kosten

Das volle Glühen erfordert das Erhitzen auf die höchsten Temperaturen und beinhaltet oft die langsamsten Abkühlraten, was es zum zeitaufwändigsten und energieintensivsten Prozess macht. Das unterkritische Glühen ist schneller und kostengünstiger, da es bei niedrigeren Temperaturen durchgeführt wird.

Das Problem der Namenskonventionen

Sie werden vielen anderen Bezeichnungen für das Glühen begegnen, wie z. B. „Blankglühen“, „Kastenglühen“ oder „Sphäroidisieren“. Diese Begriffe beschreiben typischerweise keine neuen metallurgischen Arten. Stattdessen beziehen sie sich normalerweise auf die verwendete Ausrüstung (Kastenthermoofen), die resultierende Oberflächenbeschaffenheit (blank, oxidfrei) oder ein sehr spezifisches Mikrostrukturziel (Spheroidit), aber der zugrunde liegende Prozess ist immer noch einer der drei Haupttypen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Glühverfahrens sollte direkt mit Ihrem Endziel für das Material verbunden sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Bearbeitbarkeit liegt: Verwenden Sie überkritisches (volles) Glühen, um die Mikrostruktur vollständig zurückzusetzen und die höchstmögliche Duktilität zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Spannungen aus der Kaltverformung abzubauen: Verwenden Sie unterkritisches (Prozess-)Glühen, um die Duktilität für weitere Umformvorgänge wiederherzustellen, ohne einen wesentlichen Festigkeitsverlust.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung einer spezifischen Dualphasenstruktur liegt: Verwenden Sie interkritisches Glühen, um die Phasenmischung präzise zu steuern, um eine gezielte Balance der Eigenschaften zu erzielen.

Letztendlich geht es bei der Auswahl der richtigen Wärmebehandlung darum, die benötigten Eigenschaften zu verstehen und zu wissen, welcher thermische Prozess die Mikrostruktur erzeugt, die diese liefert.

Zusammenfassungstabelle:

| Art des Glühens | Temperaturbereich | Hauptziel | Resultierende Mikrostruktur |

|---|---|---|---|

| Überkritisches (Volles) | Über Ac3 | Maximale Weichheit und Duktilität | Grober Perlit |

| Interkritisches | Zwischen Ac1 und Ac3 | Ausgewogene Festigkeit und Duktilität | Gemischter Ferrit und Austenit |

| Unterkritisches (Prozess) | Unter Ac1 | Spannungsentlastung und Wiederherstellung der Duktilität | Erholte/rekristallisierte Körner |

Bereit, Ihre Materialeigenschaften zu optimieren?

Die Wahl des richtigen Glühverfahrens ist entscheidend für die Erzielung der gewünschten Materialleistung. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für genaue Wärmebehandlungsprozesse erforderlich sind. Ob Sie mit Metallen in F&E oder in der Produktion arbeiten, unsere Lösungen stellen sicher, dass Sie die perfekte Balance zwischen Festigkeit, Duktilität und Mikrostruktur erreichen können.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre Glühbedürfnisse unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

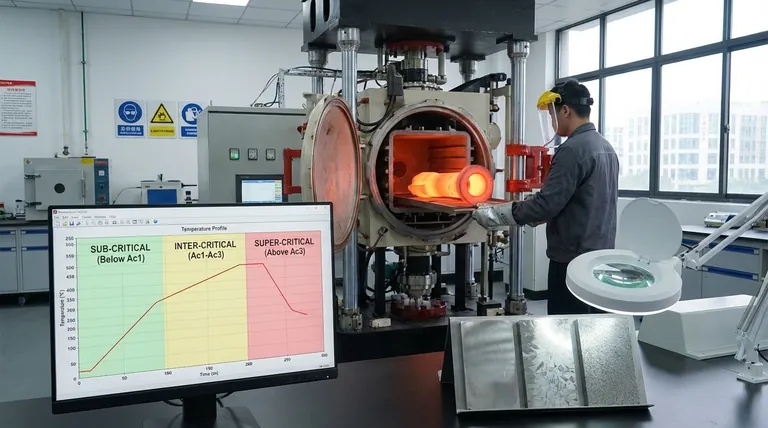

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1200℃ Muffelofen für Labor

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

Andere fragen auch

- Was ist die Sputtertechnologie? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was ist der Siedepunkt von THC unter Vakuum? Ein Leitfaden für sichere Destillation

- Bei welcher Temperatur verdampft Titan? Die Entschlüsselung seiner extremen Hitzebeständigkeit für die Luft- und Raumfahrt

- Was ist der Zweck der Verwendung vakuumversiegelter Glasrohre für das Sintern von Thio-LISICON? Optimieren Sie die Reinheit des Festkörperelektrolyten

- Was sind die Herausforderungen beim Schweißen von Edelstahl? Verzug, Sensibilisierung und Kontamination überwinden