Im Kern ist das Magnetronsputtern ein hochflexibler Herstellungsprozess, der zur Abscheidung außergewöhnlich dünner, hochleistungsfähiger Materialschichten auf einem Substrat verwendet wird. Diese Physical Vapor Deposition (PVD)-Technik ist eine Eckpfeilertechnologie in Branchen, die von Mikroelektronik und Optik bis hin zu Automobil- und Medizingeräten reichen. Ihr Hauptzweck besteht darin, die Oberflächeneigenschaften eines Objekts grundlegend zu verändern und ihm neue Fähigkeiten wie verbesserte Haltbarkeit, spezifische optische Eigenschaften oder elektrische Leitfähigkeit zu verleihen.

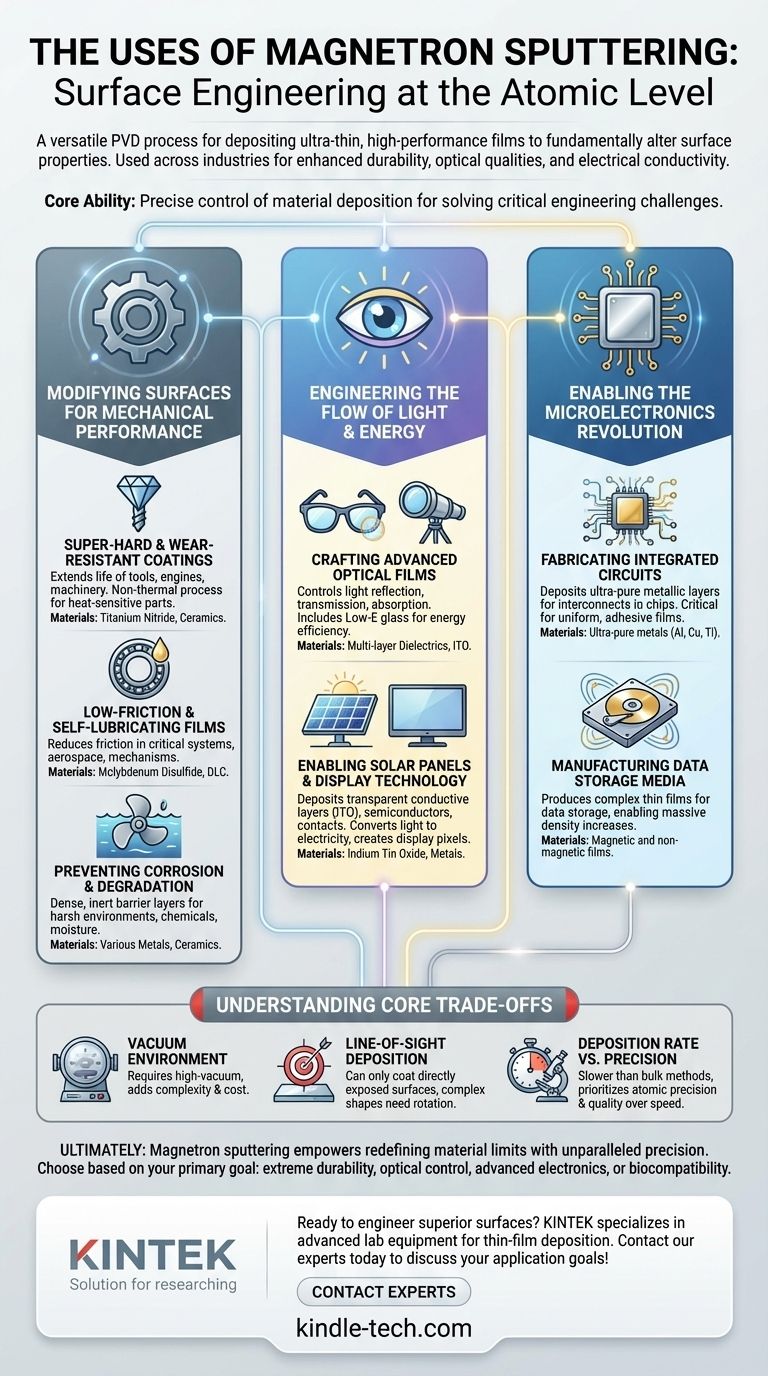

Die wahre Stärke des Magnetronsputterns liegt nicht in einer einzelnen Anwendung, sondern in seiner grundlegenden Fähigkeit, Materialoberflächen auf atomarer Ebene zu gestalten. Durch die präzise Steuerung der Abscheidung von Dünnschichten können wir kritische technische Herausforderungen in einem breiten Spektrum von Industrien lösen.

Oberflächenmodifikation für mechanische Leistung

Das Magnetronsputtern ist die Methode der Wahl zur Herstellung von Oberflächen, die extremen physikalischen Belastungen standhalten können. Dies wird durch die Abscheidung von Schichten erreicht, die härter, glatter oder widerstandsfähiger sind als das darunterliegende Material.

Erzeugung superharter und verschleißfester Beschichtungen

Für Werkzeuge und Komponenten, die intensiver Reibung und Verschleiß ausgesetzt sind, bieten gesputterte Beschichtungen eine entscheidende Schutzschicht. Diese Schichten, oft aus keramischen Materialien wie Titannitrid, verlängern die Lebensdauer von Schneidwerkzeugen, Motorkomponenten und Industrieanlagen erheblich.

Dies ist ein nicht-thermischer Prozess, was bedeutet, dass wärmeempfindliche Teile beschichtet werden können, ohne ihre grundlegende Struktur oder Härte zu verändern.

Entwicklung von reibungsarmen und selbstschmierenden Filmen

Bei Anwendungen, bei denen die Reduzierung der Reibung von entscheidender Bedeutung ist, kann das Sputtern feste Schmiermittel wie Molybdändisulfid oder diamantähnlichen Kohlenstoff (DLC) auftragen. Diese Schichten sind unerlässlich für Hochleistungslager, Luft- und Raumfahrtmechanismen und andere Systeme, bei denen herkömmliche flüssige Schmiermittel versagen würden.

Verhinderung von Korrosion und Degradation

Das Sputtern wird auch zur Abscheidung dichter, inerter Sperrschichten verwendet, die ein Substrat vor seiner Umgebung schützen. Diese korrosionsbeständigen Beschichtungen sind entscheidend für Komponenten, die aggressiven Chemikalien, Feuchtigkeit oder Salz ausgesetzt sind, von Gasturbinenschaufeln in Düsentriebwerken bis hin zu Vorrichtungen in Meeresumgebungen.

Steuerung des Flusses von Licht und Energie

Viele moderne Technologien hängen von der Fähigkeit ab, präzise zu steuern, wie Licht und andere Energieformen mit einer Oberfläche interagieren. Das Sputtern bietet die Präzision im atomaren Maßstab, die erforderlich ist, um diese komplexen optischen und elektrischen Strukturen aufzubauen.

Herstellung fortschrittlicher optischer Filme

Von der Antireflexionsbeschichtung Ihrer Brille bis zum Spiegel eines Weltraumteleskops sind gesputterte Filme unerlässlich. Durch die Abscheidung mehrerer ultradünner Schichten von Materialien mit unterschiedlichen Brechungsindizes können Ingenieure Beschichtungen erstellen, die bestimmte Wellenlängen des Lichts selektiv reflektieren, durchlassen oder absorbieren.

Ein herausragendes Beispiel ist das Low-Emissivity (Low-E)-Glas, das in der modernen Architektur verwendet wird und eine gesputterte Beschichtung aufweist, die Infrarotwärme reflektiert, während sichtbares Licht hindurchgelassen wird, was die Energieeffizienz drastisch verbessert.

Ermöglichung von Solarmodulen und Displaytechnologie

Die Funktionalität von Solarzellen und Flachbildschirmen hängt von gesputterten Dünnschichten ab. Das Sputtern wird verwendet, um die transparenten leitfähigen Schichten (wie Indiumzinnoxid oder ITO), Halbleitermaterialien und metallischen Kontakte abzuscheiden, die erforderlich sind, um Licht in Elektrizität umzuwandeln oder die Pixel in einem LCD- oder OLED-Bildschirm zu erzeugen.

Ermöglichung der Mikroelektronik-Revolution

Die unglaubliche Dichte und Leistung moderner Elektronik wäre ohne Magnetronsputtern nicht möglich. Der Prozess ist grundlegend für die Herstellung von integrierten Schaltkreisen und Datenspeichergeräten.

Fertigung integrierter Schaltkreise

In der Halbleiterfertigung wird das Sputtern zur Abscheidung der hochreinen Metallschichten verwendet, die die mikroskopische „Verdrahtung“ bilden, welche die Milliarden von Transistoren auf einem einzigen Chip verbinden. Seine Fähigkeit, gleichmäßige, hochadhäsive Filme zu erzeugen, ist entscheidend für die Zuverlässigkeit und Leistung des Geräts.

Herstellung von Datenspeichermedien

Das Magnetronsputtern war eine frühe und wesentliche Technologie für die Herstellung von Computer-Festplatten. Der Prozess wird verwendet, um den komplexen Stapel magnetischer und nicht-magnetischer Dünnschichten abzuscheiden, die Daten speichern, was die massiven Zunahmen der Speicherdichte ermöglicht, die wir heute sehen.

Verständnis der zentralen Kompromisse

Obwohl das Magnetronsputtern unglaublich leistungsfähig ist, ist es keine universelle Lösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Erfordernis einer Vakuumumgebung

Das Sputtern muss in einer Hochvakuumkammer durchgeführt werden, um zu verhindern, dass die abgeschiedenen Atome mit Luft reagieren. Dies macht die Ausrüstung komplexer und teurer als atmosphärische Prozesse wie Lackieren oder Galvanisieren.

„Sichtlinien“-Abscheidung

In seiner Grundform ist das Sputtern eine „Sichtlinien“-Technik, was bedeutet, dass es nur Oberflächen beschichten kann, die direkt dem Sputtertarget ausgesetzt sind. Die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen erfordert hochentwickelte Teile-Rotationssysteme, was die Prozesskomplexität erhöht.

Abscheidungsrate vs. Präzision

Obwohl schneller als einige andere PVD-Methoden, kann das Sputtern im Vergleich zu Massenbeschichtungsverfahren ein relativ langsamer Prozess sein. Der Kompromiss liegt zwischen Geschwindigkeit und Kontrolle; das Sputtern priorisiert die Präzision auf atomarer Ebene und die Filmqualität gegenüber dem schnellen Materialaufbau.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Magnetronsputtern hängt vollständig von dem Problem ab, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: Sputtern ist eine führende Wahl für die Herstellung harter, verschleißfester und reibungsarmer Beschichtungen auf kritischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf optischer Kontrolle liegt: Es ist der Industriestandard für hochpräzise Beschichtungen auf Linsen, Fenstern und Filtern.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: Sputtern ist ein unverzichtbarer und nicht verhandelbarer Prozess für die Herstellung moderner Halbleiter und Datenspeichermedien.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität oder Ästhetik liegt: Die Technologie eignet sich hervorragend zum Auftragen inerter Beschichtungen auf medizinische Implantate und zur Erzeugung haltbarer, dekorativer Oberflächen für Konsumgüter.

Letztendlich ermöglicht das Magnetronsputtern Ingenieuren und Wissenschaftlern, die Grenzen von Materialien neu zu definieren, indem sie deren Oberflächen mit beispielloser Präzision kontrollieren.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendungen | Übliche Materialien |

|---|---|---|

| Mechanische Leistung | Verschleißfeste Beschichtungen, reibungsarme Filme, Korrosionsbarrieren | Titannitrid, DLC, Molybdändisulfid |

| Optik & Energie | Antireflexionsbeschichtungen, Low-E-Glas, Solarzellen, Displays | Indiumzinnoxid (ITO), dielektrische Mehrschichten |

| Mikroelektronik | Halbleiterverbindungen, Datenspeichermedien | Hochreine Metalle (Al, Cu, Ti) |

| Medizin & Dekoration | Biokompatible Implantate, dauerhafte ästhetische Oberflächen | Gold, Titan, Keramiken |

Bereit, überlegene Oberflächen mit Magnetronsputtern zu gestalten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und bedient F&E- und Produktionslabore in verschiedenen Branchen. Ob Sie verschleißfeste Komponenten, optische Beschichtungen oder Elektronik der nächsten Generation entwickeln, unsere Lösungen liefern die Präzision und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was sind die zukünftigen Anwendungen von Dünnschichten? Energieversorgung für Elektronik der nächsten Generation, Energie & Biomedizin

- Was ist CVD und was versteht man unter Polymerisation? Ein Leitfaden zu Materialerstellungsprozessen

- Wie funktioniert die physikalische Gasphasenabscheidung? Ein Leitfaden zu PVD-Beschichtungstechniken und -prozessen

- Was ist der Prozess der Ionenstrahlabscheidung? Erreichen Sie unübertroffene Präzision bei der Dünnschichtbeschichtung

- Warum ist es notwendig, die Vorläuferzuführleitungen und Reaktorwände während des ALD-Prozesses unabhängig zu beheizen?

- Was ist die gängigste Methode zur Herstellung von Graphen? Entdecken Sie den Industriestandard für hochwertige Produktion

- Was sind Beispiele für chemische Abscheidung? Von CVD bis zur Beschichtung: Finden Sie Ihre Beschichtungsmethode

- Wie erfolgt die Abscheidung beim DC-Sputtern? Beherrschen Sie den kinetischen Prozess für überlegene Dünnschichten