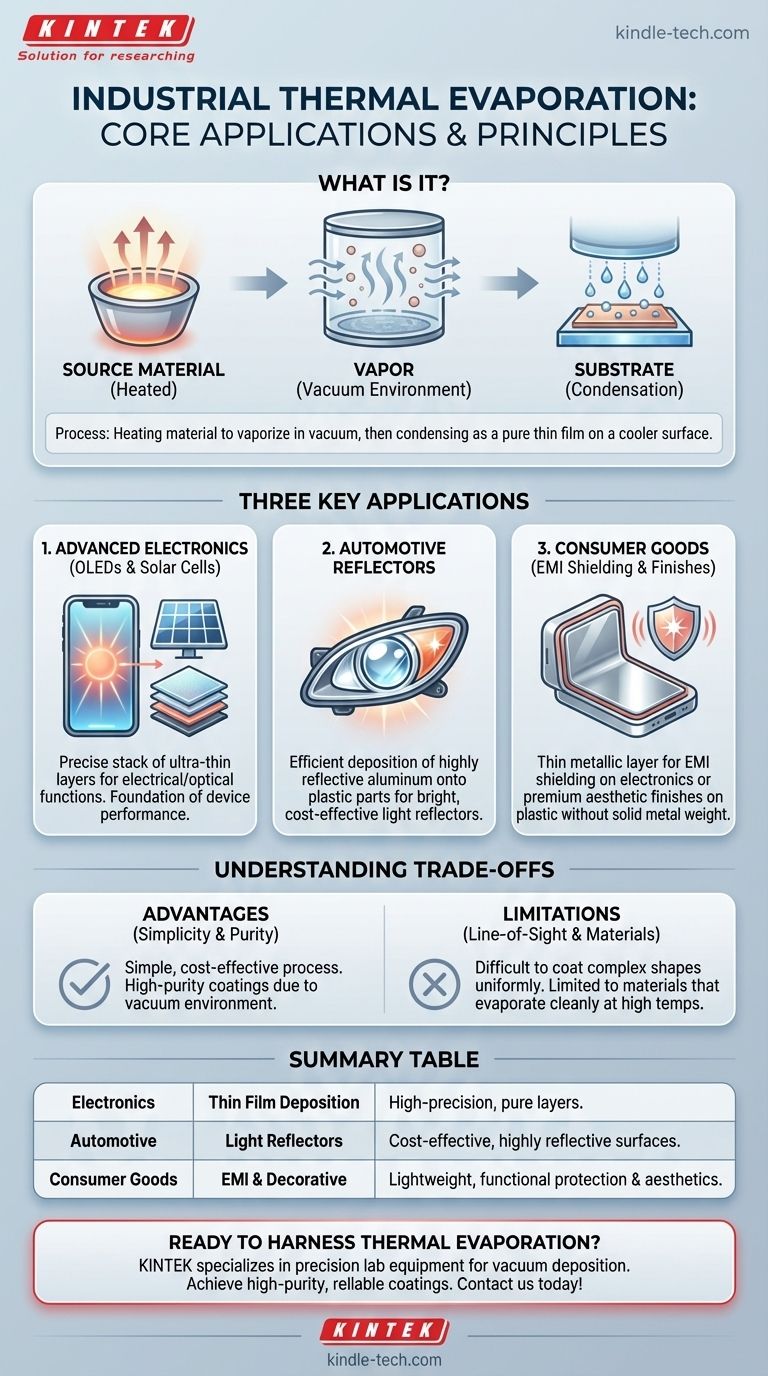

Die Verdampfung ist ein Eckpfeiler der modernen Fertigung und ermöglicht die Herstellung von allem, von fortschrittlicher Elektronik über schützende Autoteile bis hin zu hochwertigen dekorativen Oberflächen. Drei Hauptanwendungen in der Industrie sind die Abscheidung dünner Schichten für OLED-Bildschirme und Solarzellen, die Herstellung von Lichtreflektoren für die Automobilindustrie und das Aufbringen metallischer Beschichtungen auf Konsumgüter zur EMI-Abschirmung oder aus ästhetischen Gründen.

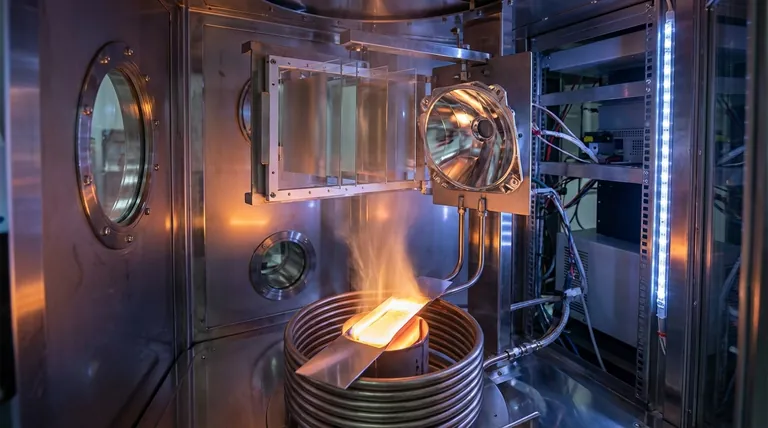

Im Kern geht es bei der industriellen Verdampfung nicht um einfaches Trocknen. Es handelt sich um eine hochentwickelte Vakuumabscheidungstechnik, die verwendet wird, um ultradünne, hochreine Schichten eines Materials auf einer Oberfläche aufzutragen, wodurch dieses Produkt spezifische optische, elektrische oder ästhetische Eigenschaften erhält.

Was ist industrielle thermische Verdampfung?

Der Begriff „Verdampfung“ im industriellen Kontext bezieht sich fast immer auf die thermische Verdampfung. Dies ist eine spezielle Art der physikalischen Gasphasenabscheidung (PVD), einem Prozess zur Herstellung von Hochleistungsbeschichtungen.

Das Grundprinzip: Erhitzen und Verdampfen

Der Prozess beginnt damit, dass ein Quellmaterial, wie beispielsweise ein Metall wie Aluminium, in eine Hochvakuumkammer gegeben wird. Dieses Material wird dann erhitzt, bis es verdampft und von einem Feststoff in ein Gas oder einen Dampf übergeht.

Der Abscheidungsprozess: Kondensation auf einem Substrat

Dieser Dampf wandert dann durch das Vakuum und trifft auf ein kühleres Objekt, das als Substrat bezeichnet wird. Bei Kontakt kondensiert der Dampf schnell wieder zu einem Feststoff und bildet einen sehr dünnen, gleichmäßigen Film auf der Oberfläche des Substrats.

Warum ein Vakuum unerlässlich ist

Der gesamte Prozess muss aus zwei wichtigen Gründen im Vakuum stattfinden. Erstens stellt das Vakuum sicher, dass das verdampfte Material rein bleibt und nicht mit Luft reagiert. Zweitens ermöglicht es den Dampfmolekülen, sich geradlinig direkt zum Substrat zu bewegen, was eine saubere und direkte Beschichtung gewährleistet.

Ein genauerer Blick auf die wichtigsten Anwendungen

Die thermische Verdampfung wird wegen ihrer Vielseitigkeit geschätzt und ermöglicht eine breite Palette von Produkten in verschiedenen Sektoren.

Anwendung 1: Fortschrittliche Elektronik (OLEDs & Solarzellen)

Bei Geräten wie OLED-Bildschirmen und Solarzellen hängt die Leistung von einem präzisen Stapel unglaublich dünner Materialschichten ab. Die thermische Verdampfung wird verwendet, um diese Schichten abzuscheiden, die jeweils eine spezifische elektrische oder optische Funktion haben und die Grundlage für die Leistung des Geräts bilden.

Anwendung 2: Automobil-Lichtreflektoren

Die brillante, spiegelglatte Oberfläche im Inneren eines Autoscheinwerfers ist kein poliertes Metall. Es handelt sich typischerweise um ein Kunststoffteil, das mit einer dünnen, hochreflektierenden Aluminiumschicht beschichtet ist, die mittels thermischer Verdampfung aufgebracht wird. Dieser Prozess ist effizient, kostengünstig und erzeugt eine perfekte reflektierende Oberfläche.

Anwendung 3: EMI/RFI-Abschirmung & Dekorationsbeschichtungen

Viele Gehäuse aus Kunststoff für elektronische Geräte werden mit einer dünnen Metallschicht beschichtet, um eine EMI (elektromagnetische Interferenz)-Abschirmung zu gewährleisten und die empfindlichen Komponenten im Inneren zu schützen. Derselbe Prozess wird auch für rein dekorative Zwecke verwendet, beispielsweise um einer Kunststoff-Kosmetikkappe ein hochwertiges, metallisches Finish zu verleihen, ohne die Kosten oder das Gewicht von massivem Metall.

Die Abwägungen verstehen

Obwohl die thermische Verdampfung leistungsstark ist, ist sie nicht die Lösung für jede Herausforderung. Es ist wichtig, ihre Vorteile und Einschränkungen zu verstehen.

Vorteil: Einfachheit und Reinheit

Im Vergleich zu anderen Abscheidungsmethoden ist die thermische Verdampfung ein relativ einfacher und kostengünstiger Prozess. Da er im Vakuum stattfindet, erzeugt er Beschichtungen von sehr hoher Reinheit.

Einschränkung: Sichtlinienabscheidung

Der Dampf bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies erschwert die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen mit Hinterschneidungen oder verdeckten Oberflächen ohne eine ausgefeilte Teilerotation.

Einschränkung: Materialbeschränkungen

Der Prozess eignet sich am besten für Materialien, die bei hohen Temperaturen sauber verdampfen. Materialien, die sich beim Erhitzen zersetzen oder reagieren, können mit dieser Methode nicht effektiv abgeschieden werden.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen anzuwenden, sollten Sie das Hauptziel der Beschichtung berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Elektronik liegt: Die Verdampfung ist eine entscheidende Technologie für den Aufbau der geschichteten, funktionalen Strukturen in Komponenten wie OLEDs und Solarzellen.

- Wenn Ihr Hauptaugenmerk auf funktionalen, großvolumigen Oberflächen liegt: Der Prozess ist ideal und kostengünstig für die Herstellung von reflektierenden oder leitfähigen Beschichtungen für Automobil-, Luft- und Raumfahrt- oder medizinische Teile.

- Wenn Ihr Hauptaugenmerk auf ästhetischen und kostengünstigen Oberflächen liegt: Er verleiht Konsumgütern ein hochwertiges metallisches Aussehen, ohne die Kosten und das Gewicht von massivem Metall.

Letztendlich zeigt die thermische Verdampfung, wie ein grundlegendes physikalisches Prinzip genutzt wird, um die hochentwickelten und zuverlässigen Produkte zu schaffen, die wir täglich verwenden.

Zusammenfassungstabelle:

| Anwendung | Industrie | Hauptvorteil |

|---|---|---|

| Dünnschichtabscheidung | Elektronik (OLEDs, Solarzellen) | Hochpräzise, reine Schichten für die Geräteleistung |

| Lichtreflektoren | Automobilindustrie | Kostengünstige, hochreflektierende Oberflächen |

| EMI-Abschirmung & Dekorationsbeschichtungen | Konsumgüter | Leichter, ästhetischer und funktionaler Schutz |

Bereit, die Kraft der thermischen Verdampfung für Ihre Projekte zu nutzen? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für Vakuumabscheidungsverfahren. Ob Sie fortschrittliche Elektronik, Automobilkomponenten oder Konsumgüter entwickeln, unsere Expertise stellt sicher, dass Sie hochreine, zuverlässige Beschichtungen erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Fertigungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

Andere fragen auch

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen