Im Kern nutzt ein Induktionsofen das grundlegende Prinzip der elektromagnetischen Induktion. Er verwendet ein starkes, wechselndes Magnetfeld, um elektrische Ströme direkt im leitfähigen Material (der Metallcharge) zu induzieren, was wiederum aufgrund des eigenen elektrischen Widerstands des Materials intensive Wärme erzeugt. Dieser Prozess verwandelt das Metall selbst in die Wärmequelle.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass ein Induktionsofen kein herkömmlicher Ofen ist. Anstatt externe Wärme zuzuführen, nutzt er Magnetismus, um Wärme im Inneren des Zielmaterials zu erzeugen, was zu einem hocheffizienten, schnellen und kontrollierten Schmelzen führt.

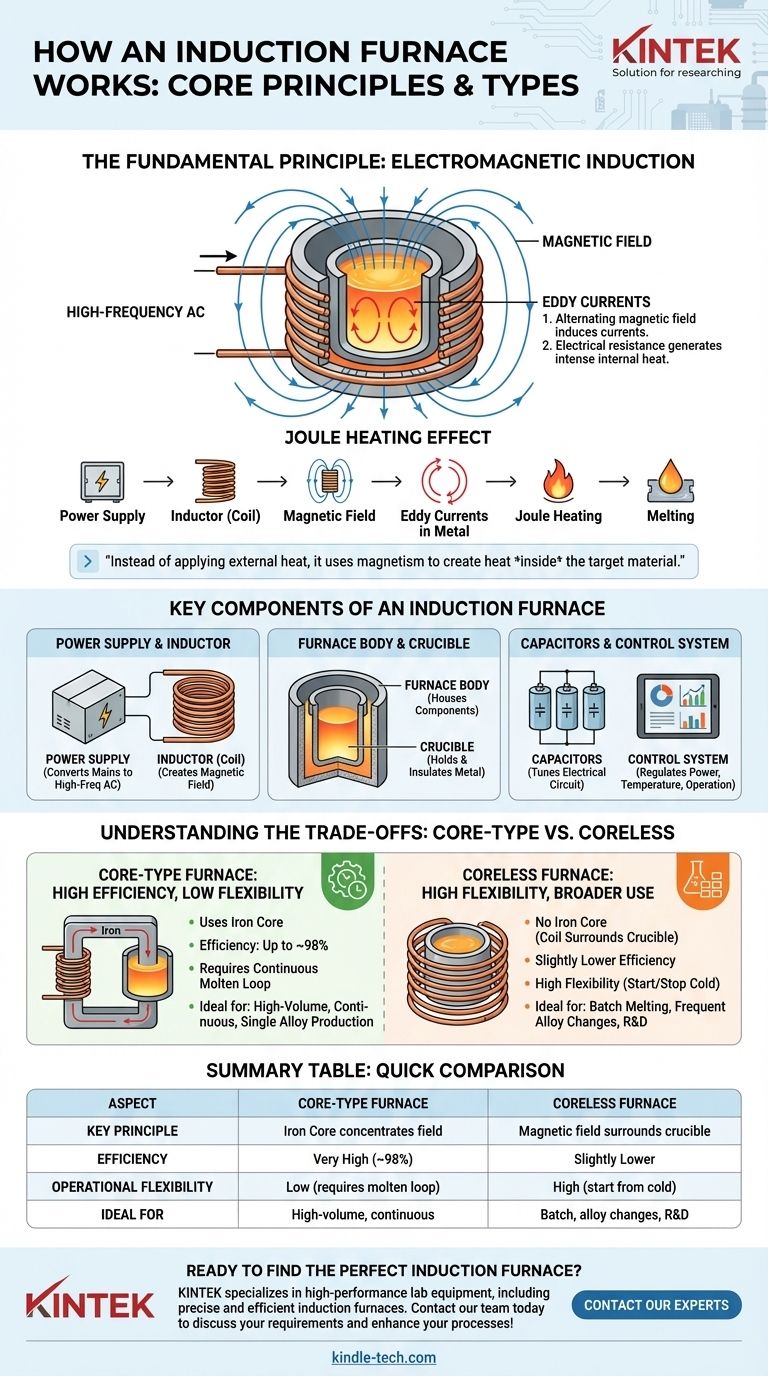

Wie Induktionserwärmung funktioniert: Das Kernprinzip

Um einen Induktionsofen zu verstehen, müssen Sie zunächst die Physik verstehen, die er anwendet. Der gesamte Prozess ist eine direkte Anwendung des Faradayschen Induktionsgesetzes und des Joule-Heizungseffekts.

Die Rolle des Induktors (Spule)

Das Herzstück des Ofens ist eine Spule aus einem leitfähigen Material, typischerweise ein Kupferrohr, durch das ein hochfrequenter Wechselstrom (AC) geleitet wird. Dieser Stromfluss erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb der Spule.

Erzeugung von Wirbelströmen

Wenn ein leitfähiges Material, wie Metallschrott oder Barren, in dieses Magnetfeld gebracht wird, induziert das Feld zirkulierende elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Widerstand erzeugt Wärme

Das Metall hat einen inhärenten elektrischen Widerstand. Wenn die starken Wirbelströme gegen diesen Widerstand fließen, zerstreuen sie Energie in Form von Wärme – ein Phänomen, das als Joule-Heizung bekannt ist. Diese interne Wärmeerzeugung führt dazu, dass sich das Metall schnell erwärmt und schließlich schmilzt.

Schlüsselkomponenten eines Induktionsofens

Ein Induktionsofen ist ein System integrierter Komponenten, von denen jede eine kritische Funktion hat. Die Hauptkomponenten sind die Stromversorgung, der Induktor und der Ofenkörper.

Die Stromversorgung und der Induktor

Die Stromversorgung wandelt Netzstrom in den hochfrequenten Wechselstrom um, der für den Prozess benötigt wird. Dieser Strom wird dem Induktor (oder der Spule) zugeführt, der für die Erzeugung des Magnetfelds verantwortlich ist.

Der Ofenkörper und der Tiegel

Der Ofenkörper ist die Hauptstruktur, die die Spule und den Tiegel beherbergt. Der Tiegel ist ein feuerfest ausgekleideter Behälter, der die Metallcharge aufnimmt, sie von der Spule isoliert und den extremen Temperaturen des geschmolzenen Metalls standhält.

Kondensatoren und das Steuerungssystem

Eine Bank von Kondensatoren wird verwendet, um den Stromkreis abzustimmen und die Energieübertragung von der Stromversorgung zur Spule zu maximieren. Das Steuerungssystem verwaltet den gesamten Betrieb, regelt die Leistungsstufen, überwacht die Temperatur und gewährleistet eine sichere, konsistente Leistung.

Die Kompromisse verstehen: Kerntyp vs. kernlos

Das Design des Ofens beeinflusst seine Betriebsmerkmale erheblich. Die beiden primären Designs sind Kerntyp und kernlos.

Kerntyp-Öfen: Hohe Effizienz, geringe Flexibilität

Ein Kerntyp-Ofen verwendet einen Eisenkern, um das Magnetfeld zu konzentrieren und die Primärspule mit einem Ring aus geschmolzenem Metall zu verbinden, der als Sekundärkreis fungiert. Dieses Design ist extrem effizient, wobei die Leistungseffizienz bis zu 98 % erreichen kann.

Er muss jedoch diesen kontinuierlichen Ring aus geschmolzenem Metall aufrechterhalten, um zu funktionieren. Dies macht ihn ideal für durchsatzstarke, kontinuierliche Operationen mit wenigen Legierungswechseln, aber er kann nicht einfach heruntergefahren oder aus dem kalten Zustand gestartet werden.

Kernlose Öfen: Hohe Flexibilität, breitere Anwendung

Der kernlose Ofen ist das gebräuchlichere Design, bei dem der Tiegel mit der Charge direkt in der Spule ohne Eisenkern platziert wird. Obwohl er etwas weniger elektrisch effizient ist, ist seine Betriebsflexibilität ein großer Vorteil.

Kernlose Öfen können aus dem kalten Zustand gestartet und zwischen den Schmelzen vollständig entleert werden. Dies macht sie perfekt geeignet für Gießereien, die häufige Legierungswechsel, Chargenproduktion und flexible Betriebszeiten benötigen.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung zwischen den Ofentypen wird ausschließlich von Ihren Produktionszielen und Ihrem Betriebsmodell bestimmt.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen Produktion einer einzigen Legierung liegt: Ein Kerntyp-Ofen bietet unübertroffene elektrische Effizienz und Durchsatz.

- Wenn Ihr Hauptaugenmerk auf Chargenschmelzen, Legierungsentwicklung oder Betriebsflexibilität liegt: Ein kernloser Ofen bietet die notwendige Fähigkeit, Materialien bei Bedarf zu starten, zu stoppen und zu wechseln.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, die Technologie auszuwählen, die am besten zu Ihrem spezifischen metallurgischen Ziel passt.

Zusammenfassungstabelle:

| Aspekt | Kerntyp-Ofen | Kernloser Ofen |

|---|---|---|

| Schlüsselprinzip | Verwendet einen Eisenkern zur Konzentration des Magnetfelds | Kein Eisenkern; Magnetfeld umgibt den Tiegel direkt |

| Effizienz | Sehr hoch (bis zu ~98%) | Etwas geringer |

| Betriebsflexibilität | Gering (erfordert einen kontinuierlichen Schmelzmetallring) | Hoch (kann aus dem kalten Zustand gestartet, entleert werden) |

| Ideal für | Volumenstarke, kontinuierliche Produktion einer einzigen Legierung | Chargenschmelzen, häufige Legierungswechsel, F&E |

Bereit, den perfekten Induktionsofen für Ihr Labor oder Ihre Gießerei zu finden? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen für präzises und effizientes Metallschmelzen. Ob Sie den hohen Durchsatz eines Kerntyp-Ofens oder die Flexibilität eines kernlosen Designs benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Lösung. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und Ihre metallurgischen Prozesse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1800℃ Muffelofen für Labor

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Wie beeinflusst die Temperaturregelung in Vakuum-Heißpressen Aluminiummatrixverbundwerkstoffe? Optimierung von Bindung & Festigkeit

- Was sind die Kernvorteile der Verwendung eines Vakuum-Heißpressens für Cr50Cu50-Legierungen? Erreichen von 96,09 % Dichte

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?