Kurz gesagt, das Sintern von Metall ist ein Herstellungsprozess, bei dem Hitze und Druck verwendet werden, um Metallpulver zu einem festen, funktionsfähigen Teil zu verschmelzen. Entscheidend ist, dass dies bei Temperaturen unterhalb des Schmelzpunkts des Metalls geschieht, wodurch die Partikel auf atomarer Ebene miteinander verbunden werden, ohne jemals flüssig zu werden.

Das zentrale Konzept, das man verstehen muss, ist, dass Sintern eine Form der Festkörperfusion ist. Es ermöglicht die Herstellung starker, oft komplexer Metallkomponenten direkt aus einem Pulver, wodurch die Notwendigkeit des traditionellen Schmelzens und Gießens entfällt.

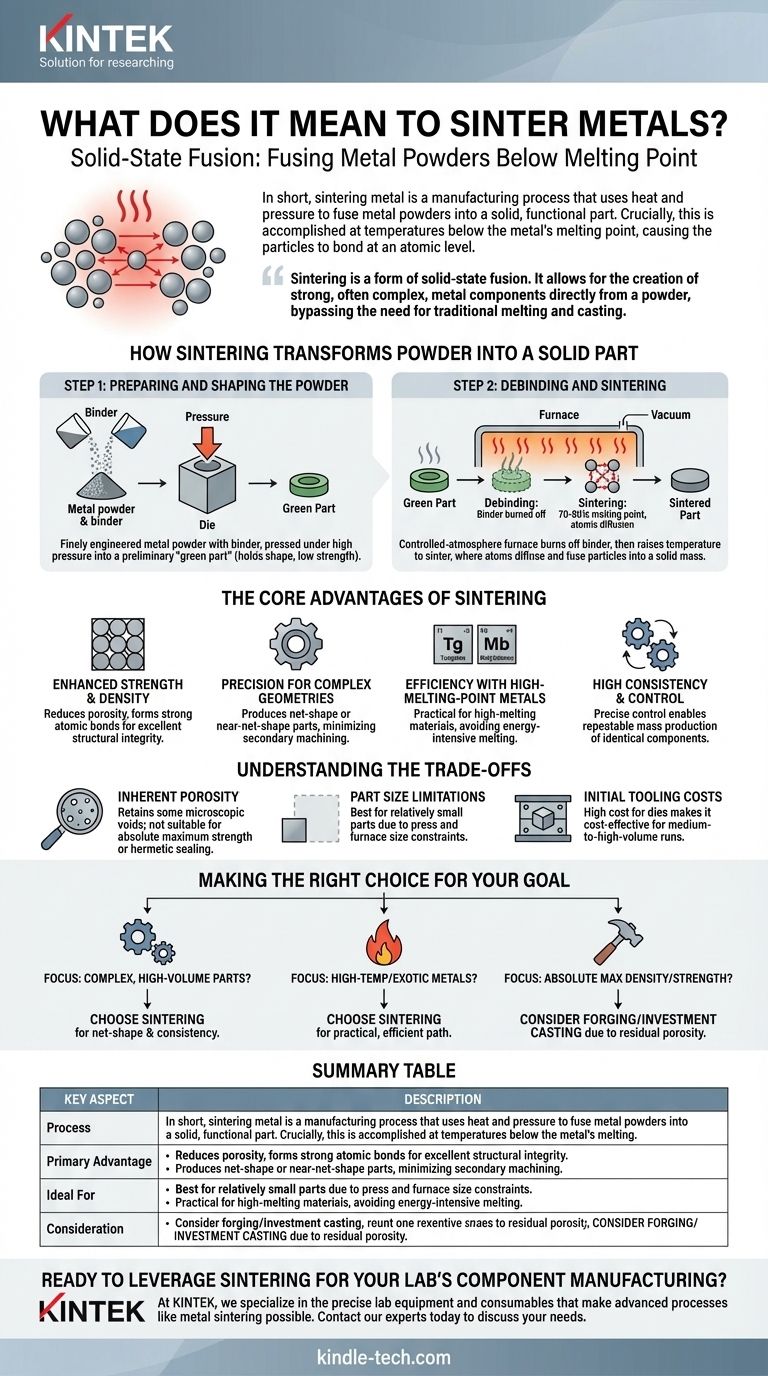

Wie Sintern Pulver in ein festes Teil verwandelt

Bei dem Prozess geht es nicht nur darum, Hitze anzuwenden; es ist ein präzises, mehrstufiges Verfahren zur Herstellung von Teilen mit spezifischen Eigenschaften. Es beruht im Wesentlichen auf dem Prinzip der Atomdiffusion – bei der Atome einzelner Pulvergranulate über Grenzen wandern, um starke metallische Bindungen mit ihren Nachbarn zu bilden.

Schritt 1: Vorbereitung und Formgebung des Pulvers

Die Reise beginnt mit fein konstruiertem Metallpulver. Dieses Pulver wird oft mit einem temporären polymeren Bindemittel gemischt, um seine Formeigenschaften zu verbessern.

Dieses Gemisch wird dann in eine Form gegossen und unter hohem Druck verdichtet, um eine zerbrechliche, vorläufige Form zu bilden, die als „Grünling“ bekannt ist. Dieses Teil behält seine Form, hat aber seine endgültige Festigkeit noch nicht entwickelt.

Schritt 2: Entbindern und Sintern

Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre, oft einen Vakuumofen, gegeben. Die anfängliche Erwärmungsphase wird als Entbindern bezeichnet, bei der das Bindemittelmaterial sorgfältig abgebrannt wird.

Anschließend wird die Temperatur auf den Sinterpunkt erhöht. Bei dieser hohen Temperatur – typischerweise 70–90 % des Schmelzpunkts des Metalls – werden die Atome in den Metallpartikeln stark angeregt und beginnen, über die Partikelgrenzen zu diffundieren, wodurch sie zu einer festen, zusammenhängenden Masse verschmelzen.

Die Kernvorteile des Sinterns

Hersteller entscheiden sich für das Sintern nicht nur, weil es interessant ist, sondern weil es deutliche Vorteile bei der Herstellung bestimmter Arten von Komponenten bietet, von Automobilzahnrädern bis hin zu elektrischen Kontakten.

Verbesserte Festigkeit und Dichte

Der Prozess reduziert den leeren Raum bzw. die Porosität, die zwischen den losen Pulvergranulaten bestand, erheblich. Diese Verdichtung, kombiniert mit der Bildung starker atomarer Bindungen, führt zu einem Teil mit ausgezeichneter struktureller Integrität und Haltbarkeit.

Präzision für komplexe Geometrien

Das Sintern eignet sich hervorragend zur Herstellung von Teilen in Endform oder nahezu Endform (Net-Shape). Das bedeutet, dass die Komponente sehr nah an ihren endgültigen Abmessungen aus dem Ofen kommt, wodurch die Notwendigkeit einer teuren und zeitaufwändigen Nachbearbeitung drastisch reduziert oder sogar eliminiert wird.

Effizienz bei Metallen mit hohem Schmelzpunkt

Für Metalle wie Wolfram oder Molybdän, die extrem hohe Schmelzpunkte aufweisen, ist das Schmelzen und Gießen ein energieintensiver und schwieriger Prozess. Das Sintern bietet eine praktischere und kostengünstigere Methode, diese Materialien in verwendbare Teile zu formen.

Hohe Konsistenz und Kontrolle

Da der Prozess auf der präzisen Steuerung von Pulverzusammensetzung, Druck, Temperatur und Zeit basiert, ist er hochgradig wiederholbar. Dies macht das Sintern zur idealen Wahl für die Massenproduktion konsistenter, identischer Komponenten.

Die Abwägungen verstehen

Kein Herstellungsprozess ist für jede Anwendung perfekt. Um das Sintern effektiv zu nutzen, ist es entscheidend, seine Grenzen zu verstehen.

Inhärente Porosität

Obwohl das Sintern die Dichte dramatisch erhöht, eliminiert es selten die gesamte Porosität. Die meisten gesinterten Teile weisen einen kleinen Prozentsatz mikroskopischer Hohlräume auf. Für Anwendungen, die absolute maximale Festigkeit oder hermetische Abdichtung erfordern, kann diese Restporosität ein Ausschlusskriterium sein.

Begrenzungen der Teilegröße

Die Notwendigkeit der Hochdruckverdichtung und großer, spezialisierter Öfen bedeutet, dass das Sintern typischerweise am besten für die Herstellung relativ kleiner Teile geeignet ist. Die Herstellung sehr großer Komponenten durch Sintern ist oft unpraktisch oder wirtschaftlich nicht tragbar.

Anfängliche Werkzeugkosten

Die Formen, die zum Pressen der Metallpulver in ihre Grünlingform benötigt werden, bestehen aus gehärtetem Werkzeugstahl und können in der Herstellung teuer sein. Diese Anfangsinvestition bedeutet, dass das Sintern für mittlere bis hohe Produktionsvolumina, bei denen die Werkzeugkosten amortisiert werden können, am kostengünstigsten ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns hängt vollständig von den spezifischen Anforderungen Ihrer Komponente und der Produktionsskala ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile in großen Mengen liegt: Das Sintern ist eine ausgezeichnete Wahl wegen seiner Fähigkeit, Teile in nahezu Endform mit hoher Konsistenz zu erzeugen und so die Bearbeitungskosten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperatur- oder exotischen Metallen liegt: Das Sintern bietet einen praktikableren und energieeffizienteren Herstellungsweg, als zu versuchen, diese Materialien zu schmelzen und zu gießen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Dichte und Ermüdungsfestigkeit liegt: Sie sollten möglicherweise ein Verfahren wie Schmieden oder Feingießen in Betracht ziehen, da die Restporosität in gesinterten Teilen ein begrenzender Faktor für Anwendungen mit extremer Leistung sein kann.

Indem Sie seine Prinzipien verstehen, können Sie das Sintern als ein leistungsstarkes Werkzeug für die effiziente und präzise Herstellung von Metallkomponenten nutzen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Verschmelzen von Metallpulvern mithilfe von Hitze und Druck unterhalb des Schmelzpunkts (Festkörperdiffusion). |

| Hauptvorteil | Erzeugt komplexe Teile in Endform mit hoher Konsistenz und minimalem Bearbeitungsaufwand. |

| Ideal für | Großvolumige Produktion und die Verarbeitung von Metallen mit hohem Schmelzpunkt wie Wolfram. |

| Zu beachten | Teile weisen eine leichte inhärente Porosität auf; anfängliche Werkzeugkosten sind hoch. |

Sind Sie bereit, das Sintern für die Komponentenfertigung Ihres Labors zu nutzen?

Bei KINTEK sind wir auf die präzisen Laborgeräte und Verbrauchsmaterialien spezialisiert, die fortschrittliche Prozesse wie das Sintern von Metallen ermöglichen. Egal, ob Sie neue Materialien entwickeln oder die Produktion skalieren, unser Fachwissen und unsere hochwertigen Lösungen können Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Sinterprozess in der Pulvermetallurgie? Pulver in langlebige Metallteile verwandeln

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Wie hoch ist die Betriebstemperatur eines Ofens? Von der Hausheizung bis zur industriellen Verarbeitung

- Was ist die Sinterzeit? Eine kritische Prozessvariable für Materialdichte und -festigkeit

- Was sind die Defekte bei gesinterten Teilen? Vermeidung von Verzug, Rissbildung und Porositätsproblemen