In der Fertigung steht PVD für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Es handelt sich um ein hochentwickeltes Vakuum-Beschichtungsverfahren, das zur Aufbringung eines extrem dünnen, aber sehr widerstandsfähigen Films auf die Oberfläche eines Produkts verwendet wird. Bei diesem Prozess geht es nicht darum, das Objekt selbst herzustellen, sondern darum, seine Oberfläche zu modifizieren, um seine Haltbarkeit, Funktionalität und sein ästhetisches Erscheinungsbild erheblich zu verbessern.

Der Hauptzweck von PVD besteht darin, einem gewöhnlichen Material außergewöhnliche Eigenschaften zu verleihen. Durch die Abscheidung einer mikroskopisch dünnen Schicht aus Hochleistungsmaterial kann ein Produkt härter, verschleißfester gemacht oder mit spezifischen elektrischen oder optischen Eigenschaften ausgestattet werden.

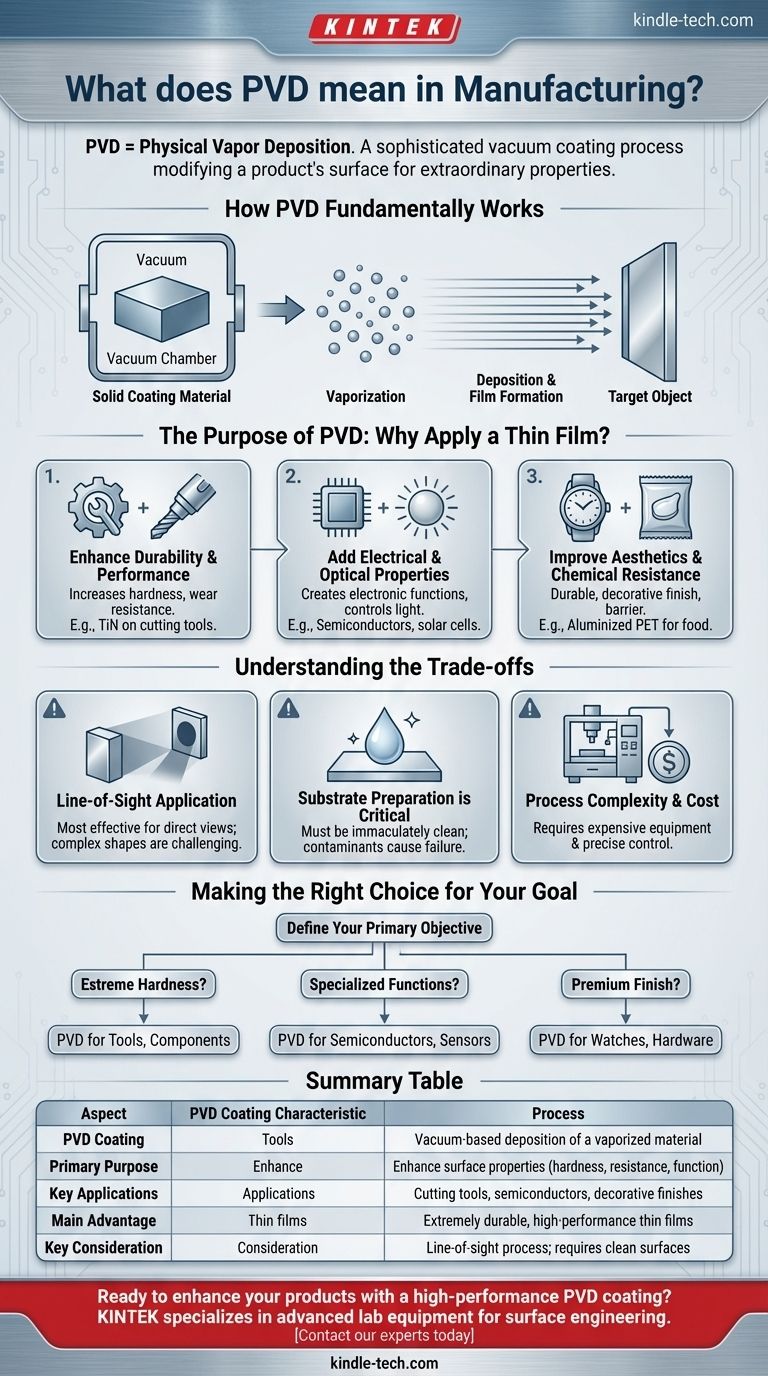

Wie PVD grundlegend funktioniert

Das Konzept der Abscheidung

Im Kern ist PVD ein Prozess, der in einer Hochvakuumkammer stattfindet. Er beinhaltet die Umwandlung eines festen Beschichtungsmaterials in einen Dampf.

Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert Atom für Atom auf dem Zielobjekt, wodurch ein dünner, gebundener und extrem gleichmäßiger Film entsteht.

Die Rolle des Vakuums

Die Vakuumumgebung ist entscheidend. Sie entfernt Luft und andere Partikel, die den Prozess stören könnten, und stellt sicher, dass das verdampfte Beschichtungsmaterial geradlinig wandert und mit maximaler Reinheit und Festigkeit am Substrat haftet.

Der Zweck von PVD: Warum eine dünne Schicht auftragen?

PVD-Beschichtungen werden ausgewählt, um spezifische technische und gestalterische Herausforderungen zu lösen. Die aufgetragene Schicht verleiht dem Basismaterial neue Fähigkeiten, die es zuvor nicht besaß.

Verbesserung der Haltbarkeit und Leistung

Einer der häufigsten Anwendungsfälle für PVD ist die drastische Erhöhung der Härte und Verschleißfestigkeit eines Objekts.

Ein klassisches Beispiel ist die Beschichtung von Metallbearbeitungswerkzeugen mit Titannitrid (TiN). Diese harte Keramikschicht ermöglicht es dem Werkzeug, unter extremer Belastung wesentlich länger zu halten und eine bessere Leistung zu erbringen.

Hinzufügen elektrischer und optischer Eigenschaften

PVD ist in der Hochtechnologiefertigung unerlässlich für die Erzeugung von Schichten mit spezifischen elektronischen oder lichtsteuernden Funktionen.

Dies zeigt sich bei der Herstellung von Halbleiterbauelementen und dünnschichtigen Solarzellen, bei denen präzise Schichten abgeschieden werden, um den Stromfluss zu steuern oder Licht effizient zu absorbieren.

Verbesserung der Ästhetik und chemischen Beständigkeit

PVD kann ein langlebiges, dekoratives Finish auftragen, das herkömmlichen Beschichtungs- oder Lackierverfahren weit überlegen ist. Es kann auch eine Schutzbarriere bilden.

Zum Beispiel wird aluminiumbedampfte PET-Folie, die in Lebensmittelverpackungen verwendet wird, mittels PVD hergestellt. Die dünne Aluminiumschicht bildet eine Barriere gegen Sauerstoff und Licht und konserviert so den Inhalt.

Die Kompromisse verstehen

Obwohl PVD ein leistungsstarkes Verfahren ist, handelt es sich um einen spezialisierten industriellen Prozess mit spezifischen Überlegungen. Es ist keine universelle Lösung für alle Beschichtungsanforderungen.

Sichtlinien-Anwendung (Line-of-Sight)

Das verdampfte Material bewegt sich geradlinig. Das bedeutet, dass PVD am effektivsten für die Beschichtung von Oberflächen ist, die eine direkte Sichtlinie zur Materialquelle haben. Die Beschichtung komplexer Innenformen kann schwierig sein.

Die Vorbereitung des Substrats ist entscheidend

Die Oberfläche des zu beschichtenden Objekts muss makellos sauber sein. Verunreinigungen wie Öl oder Staub verhindern die richtige Haftung der Schicht, was zu Defekten oder einem Versagen der Beschichtung führt.

Prozesskomplexität und Kosten

PVD erfordert teure Vakuumanlagen und ein hohes Maß an Prozesskontrolle. Es ist ein komplexeres und kostspieligeres Unterfangen als einfachere Beschichtungsmethoden wie das Lackieren, weshalb es am besten für Anwendungen geeignet ist, bei denen hohe Leistung unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob PVD die geeignete Lösung ist, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: PVD ist eine ausgezeichnete Wahl, um die Lebensdauer von Werkzeugen, Motorkomponenten und anderen Teilen mit hoher Reibung zu verlängern.

- Wenn Ihr Hauptaugenmerk auf spezialisierten elektronischen oder optischen Funktionen liegt: PVD ist eine unverzichtbare Technologie für die Herstellung der mikrofeinen Schichten, die in Halbleitern, Sensoren und Optiken benötigt werden.

- Wenn Ihr Hauptaugenmerk auf einem erstklassigen, langlebigen Dekorationsfinish liegt: PVD bietet eine breite Palette von Farben mit einer Robustheit, die traditionelle Methoden bei weitem übertrifft, ideal für Uhren, Beschläge und hochwertige Güter.

Letztendlich ist PVD eine transformative Technologie, um einem Objekt Hochleistungseigenschaften auf der Oberfläche zu verleihen.

Zusammenfassungstabelle:

| Aspekt | Eigenschaft der PVD-Beschichtung |

|---|---|

| Prozess | Vakuumbasierte Abscheidung eines verdampften Materials |

| Hauptzweck | Verbesserung der Oberflächeneigenschaften (Härte, Beständigkeit, Funktion) |

| Schlüsselanwendungen | Schneidwerkzeuge, Halbleiter, dekorative Oberflächen |

| Hauptvorteil | Extrem haltbare, hochleistungsfähige dünne Schichten |

| Wichtige Überlegung | Sichtlinienprozess; erfordert saubere Oberflächen |

Bereit, Ihre Produkte mit einer Hochleistungs-PVD-Beschichtung aufzuwerten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Lösungen helfen Ihnen, überlegene Haltbarkeit, Funktionalität und Ästhetik zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Fertigungsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens