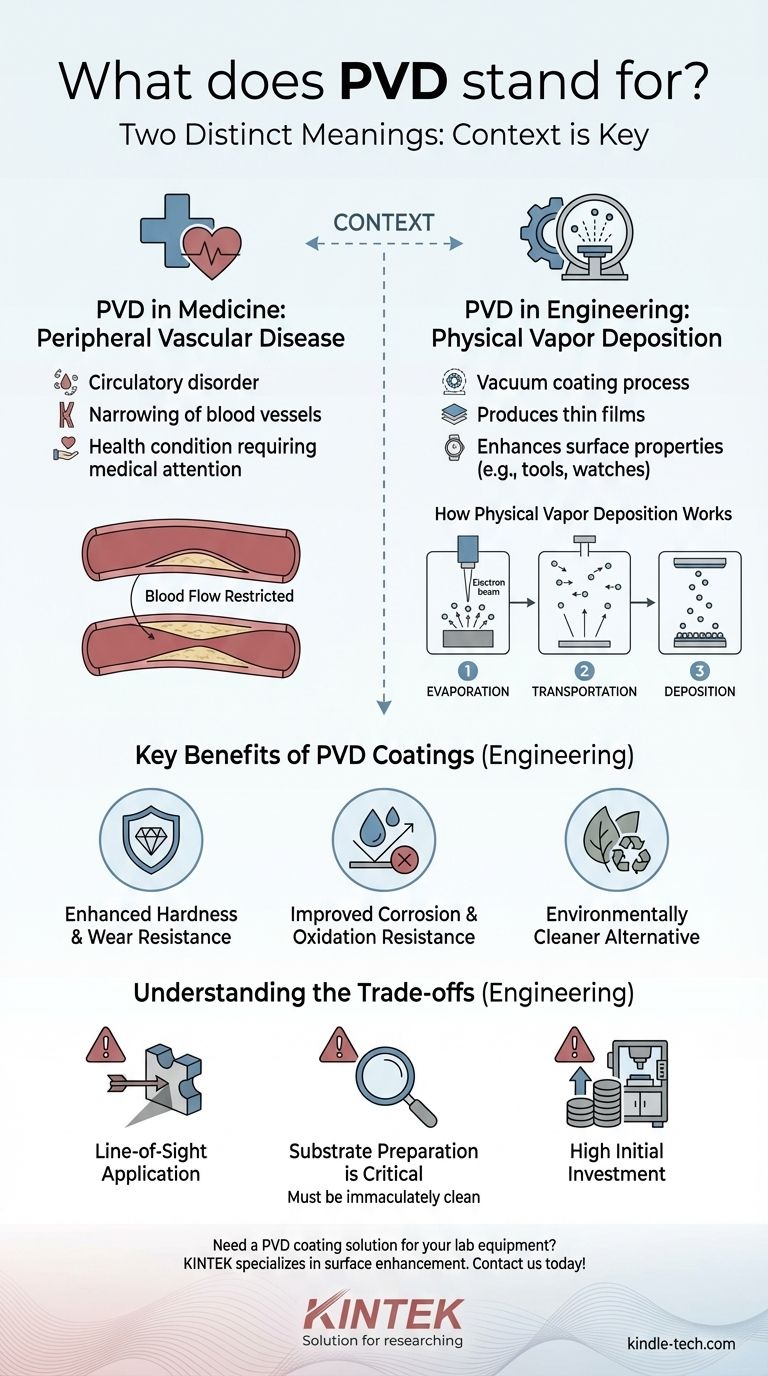

Die Abkürzung PVD hat zwei gängige, aber völlig unterschiedliche Bedeutungen. Im technischen Bereich und in der Fertigung steht PVD für Physical Vapor Deposition (Physikalische Gasphasenabscheidung), ein Verfahren zur Auftragung von Hochleistungsschichten. Im medizinischen Kontext steht es für Peripheral Vascular Disease (Periphere Verschlusskrankheit), eine Erkrankung des Kreislaufsystems. Die korrekte Definition hängt vollständig vom Kontext ab, in dem der Begriff auftaucht.

Ihr Kontext ist der Schlüssel zur Definition. In der Technik ist PVD ein hochentwickeltes Vakuum-Beschichtungsverfahren, das die Oberflächeneigenschaften eines Materials verbessert. In der Medizin ist es ein ernster Gesundheitszustand, der die Blutgefäße betrifft.

Die beiden Bedeutungen von PVD verstehen

Um Klarheit zu schaffen, ist es entscheidend, beide Definitionen und die Bereiche, für die sie gelten, zu verstehen.

PVD in der Medizin: Periphere Verschlusskrankheit (Peripheral Vascular Disease)

Die Periphere Verschlusskrankheit (PVD) ist eine langsame, fortschreitende Erkrankung der Blutgefäße. Sie bezeichnet die Verengung, Blockade oder Spasmen eines Blutgefäßes außerhalb des Herzens, einschließlich Arterien, Venen oder Lymphgefäßen.

Dieser Zustand schränkt die Durchblutung ein und ist eine ernste medizinische Diagnose, die von medizinischem Fachpersonal behandelt wird.

PVD in der Technik: Physical Vapor Deposition (Physikalische Gasphasenabscheidung)

Physical Vapor Deposition (PVD) ist eine Familie von Vakuumabscheidungsverfahren, die zur Herstellung von dünnen Schichten und Beschichtungen verwendet werden. Bei diesem Prozess wird Material auf atomarer Ebene von einer festen Quelle auf ein Substrat übertragen, wodurch eine haltbare, gebundene Oberflächenschicht entsteht.

Dies ist die Definition, die in der Fertigung, Materialwissenschaft und bei der Erstellung von Hochleistungs-Oberflächenveredelungen für Produkte von Werkzeugen bis hin zu Uhren verwendet wird.

Wie Physical Vapor Deposition (PVD) funktioniert

Der PVD-Prozess ist eine hochkontrollierte Technik, die in einer Vakuumkammer stattfindet und die Oberfläche eines Objekts grundlegend verändert.

Das Kernprinzip: Material im Vakuum

Alle PVD-Prozesse finden unter Vakuum statt, um zu verhindern, dass das verdampfte Beschichtungsmaterial mit Partikeln in der Luft reagiert, wodurch ein reiner und qualitativ hochwertiger Film gewährleistet wird.

Schritt 1: Verdampfung

Eine feste Quellsubstanz, oder „Precursor“, wird mit einer energiereichen Quelle, wie einem Elektronenstrahl, beschossen. Dieser Beschuss liefert genügend Energie, um das Material zu verdampfen und einzelne Atome oder Moleküle freizusetzen.

Schritt 2: Transport

Diese neu freigesetzten Atome und Moleküle bewegen sich durch die Vakuumkammer von der Quellsubstanz in Richtung des zu beschichtenden Objekts, das als Substrat bezeichnet wird.

Schritt 3: Abscheidung

Nachdem das verdampfte Material das Substrat erreicht hat, kondensiert es und bildet einen dünnen, fest haftenden Film. Manchmal wird ein reaktives Gas wie Stickstoff hinzugefügt, wodurch die abscheidenden Atome reagieren und eine noch härtere Verbindungsschicht auf der Oberfläche bilden können.

Wesentliche Vorteile von PVD-Beschichtungen

Hersteller entscheiden sich für PVD wegen seiner Fähigkeit, die funktionalen und ästhetischen Eigenschaften eines Produkts dramatisch zu verbessern.

Erhöhte Härte und Verschleißfestigkeit

PVD-Beschichtungen sind extrem hart und reduzieren die Reibung erheblich. Dies macht sie ideal für Schneidwerkzeuge, Motorkomponenten und andere Teile, die intensivem Verschleiß ausgesetzt sind.

Verbesserte Korrosions- und Oxidationsbeständigkeit

Der dünne Film wirkt als Schutzbarriere und schirmt das darunterliegende Material vor Feuchtigkeit, Chemikalien und Luft ab. Dies verbessert die Beständigkeit gegen Rost und andere Korrosionsformen drastisch.

Eine umweltfreundlichere Alternative

Im Vergleich zu herkömmlichen Beschichtungsverfahren wie der Galvanisierung, bei denen häufig gefährliche Chemikalien verwendet werden, ist PVD ein wesentlich saubererer Prozess mit minimalen Abfallprodukten.

Die Kompromisse verstehen

Obwohl der PVD-Prozess leistungsstark ist, gibt es spezifische Anforderungen und Einschränkungen, die man beachten sollte.

Sichtlinien-Anwendung

PVD ist in erster Linie ein „Sichtlinien“-Prozess. Das verdampfte Material bewegt sich geradlinig, was es schwierig machen kann, komplexe Formen mit tiefen Vertiefungen oder inneren Kanälen gleichmäßig zu beschichten.

Die Substratvorbereitung ist entscheidend

Die Oberfläche des Substrats muss makellos sauber sein, damit die PVD-Beschichtung richtig haftet. Jegliche Verunreinigungen wie Öle oder Staub führen zum Versagen der Beschichtung und erfordern eine aufwendige Vorbehandlung.

Hohe Anfangsinvestition

PVD-Beschichtungsanlagen sind komplex, präzise und arbeiten unter Vakuum, was sie teuer macht. Diese Kosten bedeuten oft, dass sie am besten für hochwertige oder großvolumige industrielle Anwendungen geeignet sind.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Identifizierung des relevanten „PVD“ vollständig vom Diskussionsfeld ab.

- Wenn Ihr Hauptaugenmerk auf einer Krankenakte oder einem Gesundheitsartikel liegt: PVD bezieht sich fast sicher auf die Periphere Verschlusskrankheit, eine Kreislauferkrankung, die ärztliche Behandlung erfordert.

- Wenn Ihr Hauptaugenmerk auf Fertigung, Uhren, Werkzeugen oder Materialoberflächen liegt: PVD bezieht sich auf Physical Vapor Deposition, den Hochleistungsbeschichtungsprozess.

- Wenn Ihr Ziel die Verbesserung der Haltbarkeit und des Aussehens eines Produkts ist: Die Untersuchung von Physical Vapor Deposition-Beschichtungen ist der richtige Weg zur Verbesserung der Oberflächenleistung.

Das Verständnis des Kontexts ist der erste und wichtigste Schritt bei der Entschlüsselung jeder technischen Abkürzung.

Zusammenfassungstabelle:

| PVD-Bedeutung | Bereich | Definition | Schlüsselkontext |

|---|---|---|---|

| Periphere Verschlusskrankheit | Medizin | Eine Kreislauferkrankung, die zu verengten Blutgefäßen führt. | Gesundheitsartikel, Krankenakten, Patientengespräche. |

| Physical Vapor Deposition | Technik | Ein Vakuum-Beschichtungsverfahren für haltbare Hochleistungsoberflächen. | Fertigung, Werkzeuge, Uhren, Materialwissenschaft. |

Benötigen Sie eine PVD-Beschichtungslösung für Ihre Laborgeräte? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet Expertise in Oberflächenverbesserungstechnologien wie PVD, um Haltbarkeit, Korrosionsbeständigkeit und Effizienz zu steigern. Verbessern Sie die Fähigkeiten Ihres Labors – kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen