Im Wesentlichen ist das Sputtern ein hochpräziser Prozess, bei dem ein ultradünner, gleichmäßiger Materialfilm auf einer Oberfläche abgeschieden wird. Dies geschieht, indem energiereiche Gasionen in einem Vakuum verwendet werden, um Atome physisch von einem Ausgangsmaterial (dem „Target“) abzuschlagen, die dann auf das zu beschichtende Objekt (das „Substrat“) wandern und sich dort ablagern. Diese Methode erzeugt eine Bindung auf atomarer Ebene, wodurch die Beschichtung unglaublich haltbar und konsistent wird.

Beim Sputtern wird nicht einfach nur eine Schicht aufgetragen; es handelt sich um eine Technik der physikalischen Gasphasenabscheidung (PVD), bei der Atome in eine Oberfläche eingebettet werden. Dies erzeugt eine außergewöhnlich starke, gleichmäßige und dauerhafte Bindung auf atomarer Ebene, die für Hochleistungsanwendungen grundsätzlich besser ist als einfaches Beschichten oder Lackieren.

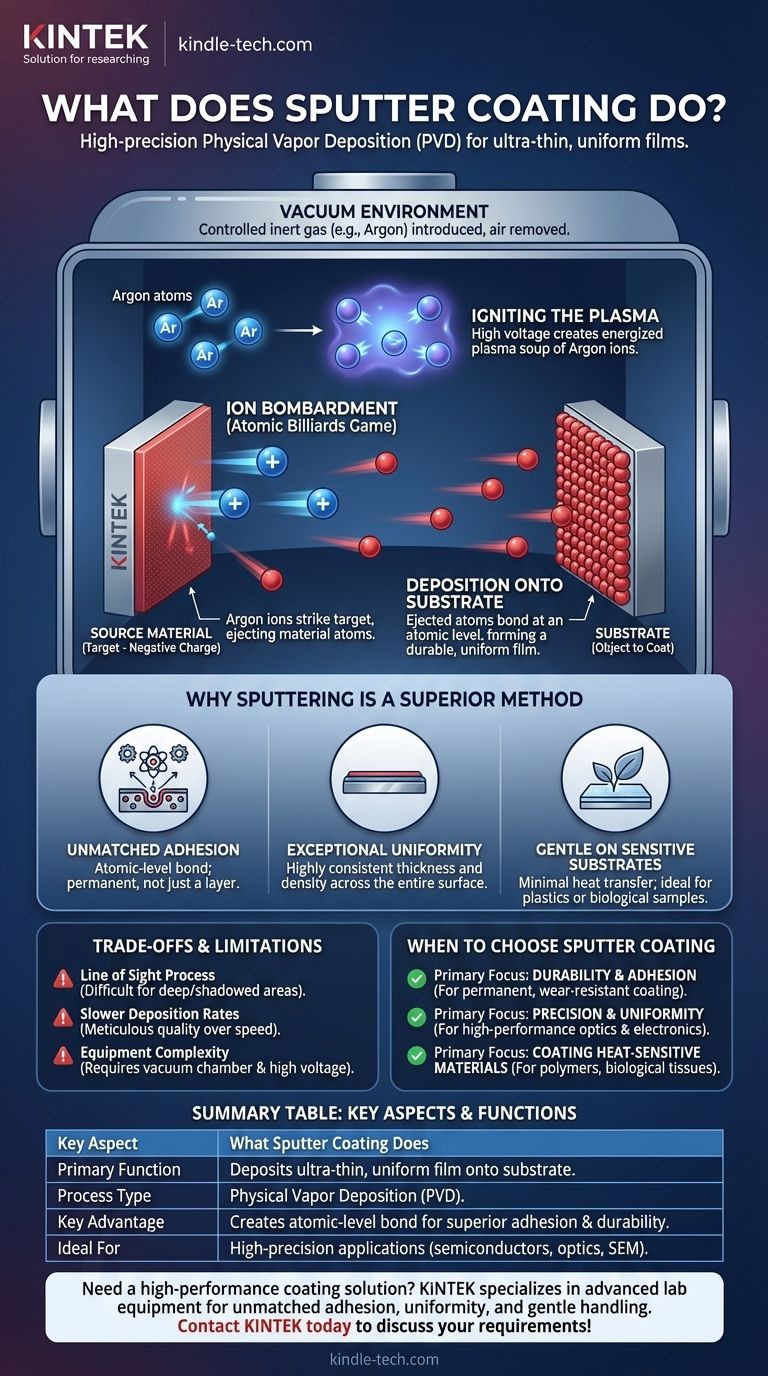

Der Sputterprozess: Ein Billardspiel auf atomarer Ebene

Um zu verstehen, was das Sputtern bewirkt, hilft es, es sich als ein kontrolliertes Billardspiel im atomaren Maßstab vorzustellen. Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt, um die Reinheit zu gewährleisten.

Die VakUum-Umgebung

Zuerst wird die Kammer evakuiert, um Luft und andere Verunreinigungen zu entfernen. Anschließend wird sie mit einer kleinen, kontrollierten Menge eines hochreinen Inertgases, meist Argon, wieder befüllt.

Zündung des Plasmas

Es wird eine hohe Spannung angelegt, die Elektronen von den Argonatomen trennt. Dadurch entsteht eine energiereiche „Suppe“ aus positiven Argonionen und freien Elektronen, bekannt als Plasma, die oft violett oder blau leuchtet.

Der Ionenbeschuss

Das Ausgangsmaterial, das Target, wird negativ aufgeladen. Dies zieht die positiv geladenen Argonionen aus dem Plasma an, wodurch diese beschleunigt werden und mit hoher Geschwindigkeit auf das Target treffen.

Dieser Beschuss ist ein Impulsübertragungsprozess. Jedes Ion wirkt wie eine Spielkugel, die auf die Target-Atome trifft und sie mit erheblicher Kraft von der Oberfläche stößt.

Abscheidung auf dem Substrat

Diese ausgestoßenen Target-Atome wandern durch die Vakuumkammer und treffen auf das Substrat. Da sie mit hoher Energie ankommen, verankern sie sich in der Oberfläche des Substrats und bilden einen unglaublich starken und dichten Film.

Warum Sputtern eine überlegene Beschichtungsmethode ist

Die einzigartige Natur des Sputterprozesses bietet mehrere wichtige Vorteile, die ihn in Bereichen von der Halbleiterfertigung bis zur Präparation biologischer Proben für die Mikroskopie unverzichtbar machen.

Unübertroffene Haftung

Im Gegensatz zu Farbe, die einfach auf einer Oberfläche aufliegt, werden gesputterte Atome in das Substrat hineingetrieben. Dies erzeugt eine starke Bindung auf atomarer Ebene, wodurch die Beschichtung zu einem permanenten Bestandteil des Objekts wird und nicht nur eine aufgebrachte Schicht.

Außergewöhnliche Gleichmäßigkeit

Das stabile und kontrollierte Plasma stellt sicher, dass die Atome gleichmäßig vom Target ausgestoßen werden. Dies führt zu einem Film von sehr konstanter Dicke und Dichte über die gesamte Oberfläche des Substrats, was für optische und elektronische Komponenten von entscheidender Bedeutung ist.

Schonend für empfindliche Substrate

Obwohl der Gesamtprozess etwas Wärme erzeugt, die kontrolliert werden muss, übertragen die gesputterten Atome selbst keine signifikante thermische Energie auf das Substrat. Dies macht das Sputtern ideal für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe oder biologische Proben für ein Rasterelektronenmikroskop (REM).

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist für jedes Szenario perfekt. Ein effektiver Berater zu sein, bedeutet, die praktischen Einschränkungen des Sputterns anzuerkennen.

Die „Sichtlinien“-Beschränkung

Das Sputtern ist ein „Sichtlinien“-Prozess. Die Atome bewegen sich in einem relativ geraden Pfad vom Target zum Substrat. Dies macht es schwierig, die Innenseite tiefer Löcher oder komplexer, beschatteter Bereiche zu beschichten, ohne das Substrat auf speziellen Vorrichtungen zu drehen.

Langsamere Abscheidungsraten

Präzision hat ihren Preis. Das Sputtern ist oft eine langsamere Abscheidungsmethode im Vergleich zu anderen Techniken wie der thermischen Verdampfung. Die akribische, kontrollierte Natur des Prozesses priorisiert Qualität vor Geschwindigkeit.

Komplexität der Ausrüstung

Die Notwendigkeit einer Vakuumkammer, von Hochspannungsnetzteilen und Prozesssteuerungen macht Sputteranlagen komplexer und teurer als einfachere Beschichtungsmethoden wie die Galvanik.

Wann Sie sich für das Sputtern entscheiden sollten

Ihre Wahl der Beschichtungstechnologie sollte immer von Ihrem Endziel bestimmt werden. Das Sputtern ist die definitive Wahl, wenn Leistung und Präzision nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Haftung liegt: Das Sputtern ist ideal, da es eine atomare Bindung erzeugt und die Beschichtung zu einem permanenten und verschleißfesten Teil des Substrats macht.

- Wenn Ihr Hauptaugenmerk auf Präzision und Gleichmäßigkeit liegt: Der kontrollierte Plasma-Prozess gewährleistet einen konsistenten, ultradünnen Film, was für Hochleistungsoptiken, Elektronik und REM-Probenvorbereitung entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Das Sputtern ist die überlegene Wahl, da es Material mit minimaler Wärmeübertragung abscheidet und so die Integrität empfindlicher Substrate wie Polymere oder biologisches Gewebe schützt.

Indem Sie die Prinzipien der Abscheidung auf atomarer Ebene verstehen, können Sie das Sputtern nutzen, um ein Leistungs- und Qualitätsniveau zu erreichen, das mit herkömmlichen Methoden einfach nicht möglich ist.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Was das Sputtern bewirkt |

|---|---|

| Hauptfunktion | Abscheidung eines ultradünnen, gleichmäßigen Materialfilms auf einer Oberfläche (Substrat). |

| Prozesstyp | Eine Technik der physikalischen Gasphasenabscheidung (PVD). |

| Hauptvorteil | Erzeugt eine Bindung auf atomarer Ebene für überlegene Haftung und Haltbarkeit. |

| Ideal für | Hochpräzise Anwendungen in der Halbleitertechnik, Optik und REM-Probenvorbereitung. |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor?

Das Sputtern ist die definitive Wahl, wenn Leistung und Präzision nicht verhandelbar sind. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, um diesen kritischen Anforderungen gerecht zu werden. Unsere Lösungen gewährleisten unübertroffene Haftung, außergewöhnliche Gleichmäßigkeit und schonende Behandlung empfindlicher Substrate.

Lassen Sie sich von unseren Experten dabei unterstützen, überlegene Ergebnisse für Ihre Hochleistungsanwendungen zu erzielen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Beschichtungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen