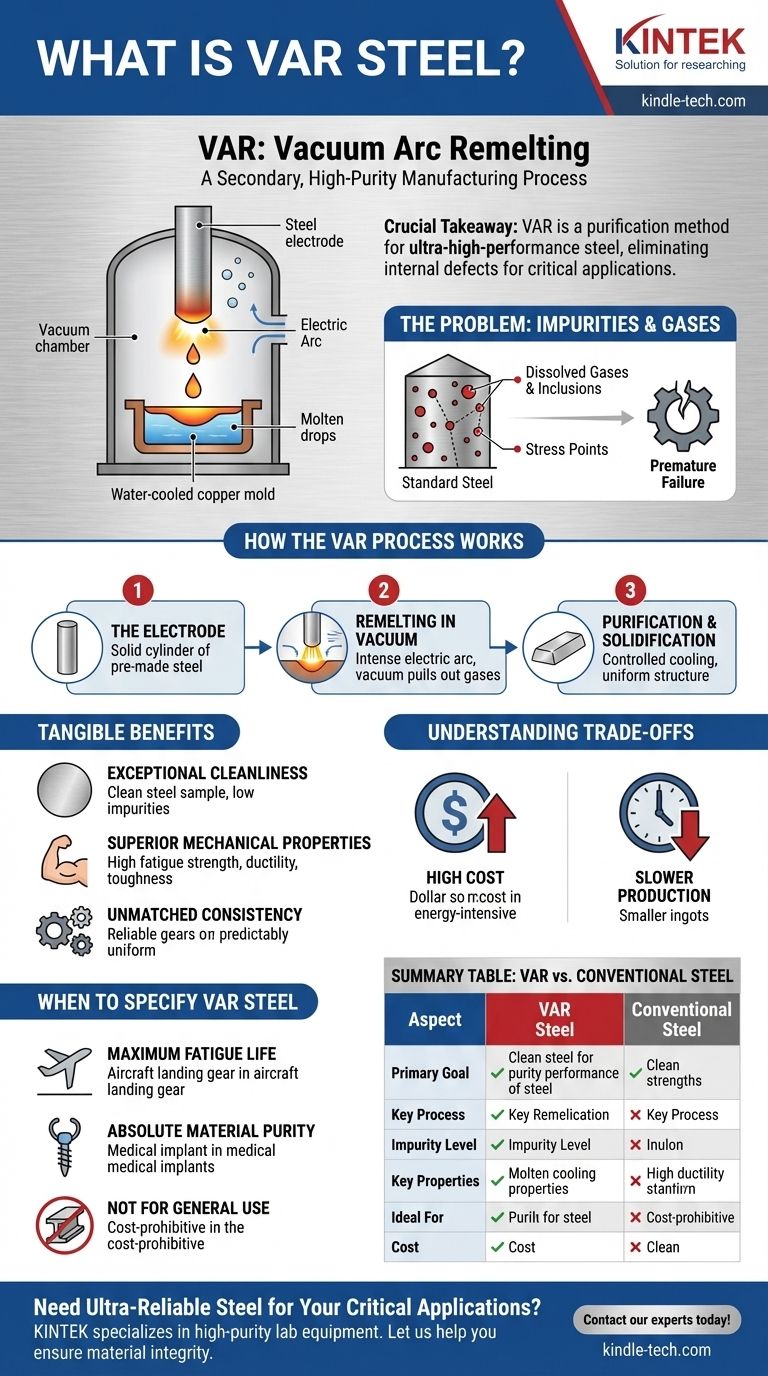

Kurz gesagt, VAR steht für Vakuum-Lichtbogen-Umschmelzen (Vacuum Arc Remelting). Es ist keine Stahlsorte an sich, sondern ein sekundäres, hochreines Herstellungsverfahren. Bei diesem Verfahren wird eine standardmäßige, bereits geformte Stahllegierung in einem Vakuum umgeschmolzen, um gelöste Gase und mikroskopische Verunreinigungen zu entfernen, was zu einem außergewöhnlich sauberen, starken und zuverlässigen Endprodukt führt.

Die entscheidende Erkenntnis ist, dass VAR eine Reinigungsmethode ist, die zur Herstellung von ultra-hochleistungsfähigem Stahl für kritische Anwendungen eingesetzt wird. Ihr Zweck ist es, die internen Defekte zu eliminieren, die unter extremen Belastungen zu Materialversagen führen, was sie für Branchen wie die Luft- und Raumfahrt sowie die Medizin unerlässlich macht.

Welches Problem löst VAR?

Um den Wert von VAR zu verstehen, müssen Sie zunächst die Grenzen der konventionellen Stahlherstellung kennen. Das Kernproblem ist das Vorhandensein unerwünschter Elemente und struktureller Inkonsistenzen.

Der Feind: Verunreinigungen und Gase

Standardmäßige Stahlherstellungsprozesse, obwohl effizient für große Mengen, hinterlassen unweigerlich Verunreinigungen. Dazu gehören gelöste Gase wie Sauerstoff und Stickstoff sowie nichtmetallische "Einschlüsse" wie Oxide und Sulfide.

Die Folgen von Mängeln

Selbst mikroskopische Verunreinigungen wirken als Spannungspunkte innerhalb der Kristallstruktur des Stahls. Wenn das Material wiederholten Belastungszyklen (Ermüdung) ausgesetzt wird, sind dies die Punkte, an denen Risse entstehen und wachsen, was zu vorzeitigem Versagen führt.

Wie der VAR-Prozess funktioniert

Der VAR-Prozess ist ein methodisches, kontrolliertes Umschmelzen, das speziell darauf ausgelegt ist, die der primären Stahlproduktion innewohnenden Fehler zu beseitigen. Es ist ein Veredelungsprozess, kein Herstellungsprozess.

Schritt 1: Die Elektrode

Der Prozess beginnt mit einem massiven Zylinder einer vorgefertigten, hochwertigen Stahllegierung, der als Elektrode bezeichnet wird. Diese Elektrode wird vertikal in eine große, versiegelte Vakuumkammer gestellt.

Schritt 2: Umschmelzen im Vakuum

Ein intensiver Lichtbogen wird zwischen dem unteren Ende der Elektrode und einer wassergekühlten Kupferform (oder Tiegel) darunter gezündet. Die Hitze des Lichtbogens schmilzt die Spitze der Elektrode progressiv, wodurch geschmolzenes Metall tropfenweise in die Form fällt.

Schritt 3: Reinigung und Erstarrung

Die Vakuumumgebung ist der Schlüssel zur Reinigung. Wenn das Metall schmilzt, zieht das Vakuum gelöste Gase wie Wasserstoff, Sauerstoff und Stickstoff heraus. Während die geschmolzenen Tröpfchen fallen, werden auch schwerere nichtmetallische Einschlüsse abgetrennt, was zu einem viel saubereren flüssigen Metall führt.

Dieses gereinigte Metall sammelt sich und erstarrt langsam und gerichtet von unten nach oben in der wassergekühlten Form. Diese kontrollierte Erstarrung erzeugt einen neuen Block mit einer sehr gleichmäßigen inneren Struktur, frei von den Defekten der ursprünglichen Elektrode.

Die greifbaren Vorteile von VAR-Stahl

Das Ergebnis dieses sorgfältigen Prozesses ist ein Material mit nachweislich überlegenen Eigenschaften im Vergleich zu seinen konventionellen, luftgeschmolzenen Gegenstücken.

Außergewöhnliche Reinheit

VAR-Stahl weist deutlich geringere Mengen an gelösten Gasen und nichtmetallischen Einschlüssen auf. Diese Material-"Reinheit" ist sein prägendstes und wichtigstes Merkmal.

Überlegene mechanische Eigenschaften

Da es die in konventionellem Stahl gefundenen inneren Spannungspunkte nicht aufweist, zeigt VAR-Material dramatische Verbesserungen in Bezug auf Ermüdungsfestigkeit, Duktilität und Bruchzähigkeit. Das bedeutet, es kann mehr Belastungszyklen standhalten und mehr Energie absorbieren, bevor es bricht.

Unübertroffene Konsistenz

Der VAR-Prozess produziert Stahl mit hochgradig vorhersagbaren und wiederholbaren Eigenschaften von einer Charge zur nächsten. Diese Zuverlässigkeit ist für Anwendungen, bei denen die Leistungstoleranzen extrem eng sind, nicht verhandelbar.

Die Kompromisse verstehen

Obwohl VAR ein überlegenes Material produziert, haben seine Vorteile einen erheblichen Preis, der seine Anwendung begrenzt.

Die hohen Kosten

VAR ist ein zusätzlicher, energieintensiver Herstellungsschritt, der an einem bereits produzierten Stahlblock durchgeführt wird. Diese sekundäre Verarbeitung macht VAR-Stahl wesentlich teurer als Standardlegierungen.

Langsamere Produktion und Skalierung

Der Prozess ist langsamer und liefert kleinere Blöcke im Vergleich zu primären Stahlherstellungsmethoden. Er ist nicht für die Massenproduktion von Baustahl geeignet, sondern ist kleineren, höherwertigen Komponenten vorbehalten.

Wann VAR-Stahl spezifiziert werden sollte

Die Entscheidung, VAR-Stahl zu verwenden, wird ausschließlich durch die Konsequenzen eines Versagens für die beabsichtigte Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Ermüdungslebensdauer und Zuverlässigkeit liegt: VAR ist der Standard für Komponenten unter extremen zyklischen Belastungen, wie Flugzeugfahrwerke, Motorwellen und kritische Lager.

- Wenn Ihr Hauptaugenmerk auf absoluter Materialreinheit liegt: VAR ist unerlässlich für Anwendungen wie medizinische Implantate, bei denen interne Unvollkommenheiten sowohl für die Leistung als auch für die Biokompatibilität inakzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf allgemeiner struktureller oder industrieller Nutzung liegt: VAR ist unnötig und zu kostspielig; konventionelle hochwertige Legierungen sind die praktischere und wirtschaftlichere Wahl.

Letztendlich ist die Spezifikation von VAR-Stahl eine Entscheidung, in das höchste Maß an Materialintegrität für Anwendungen zu investieren, bei denen ein Versagen einfach keine Option ist.

Zusammenfassungstabelle:

| Aspekt | VAR-Stahl | Konventioneller Stahl |

|---|---|---|

| Primäres Ziel | Maximale Reinheit & Zuverlässigkeit | Kostengünstige Produktion |

| Schlüsselprozess | Sekundäres Umschmelzen im Vakuum | Primäres Luftschmelzen |

| Verunreinigungsgrad | Extrem niedrig (Gase & Einschlüsse entfernt) | Höher (prozessbedingt) |

| Schlüsseleigenschaften | Überlegene Ermüdungsfestigkeit, Duktilität, Zähigkeit | Gute allgemeine Festigkeit |

| Ideal für | Luft- und Raumfahrt, medizinische Implantate, kritische Lager | Allgemeine Struktur-, Industrieteile |

| Kosten | Hoch | Niedriger |

Benötigen Sie ultra-zuverlässigen Stahl für Ihre kritischen Anwendungen?

Die Spezifikation des richtigen Materials ist entscheidend für die Sicherheit und Leistung Ihrer anspruchsvollsten Komponenten. KINTEK ist spezialisiert auf die Bereitstellung der hochreinen Laborgeräte und Verbrauchsmaterialien, die zur Entwicklung und Prüfung fortschrittlicher Materialien wie VAR-Stahl benötigt werden.

Lassen Sie uns Ihnen helfen, die Materialintegrität sicherzustellen. Ob Sie in der Luft- und Raumfahrt, Medizintechnik oder fortschrittlichen Fertigung tätig sind, unser Fachwissen unterstützt Ihr Streben nach Zuverlässigkeit.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK die spezifischen Anforderungen Ihres Labors erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was ist der VAR-Schmelzprozess? Der ultimative Leitfaden für das Vakuum-Lichtbogenschmelzen (Vacuum Arc Remelting)

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle

- Was ist der Umschmelzprozess? Erzielen Sie höchste Reinheit und Leistung für hochfeste Legierungen

- Was ist die Übersicht des Vakuumlichtbogenumschmelzens? Erreichen Sie ultrareine, hochleistungsfähige Legierungen