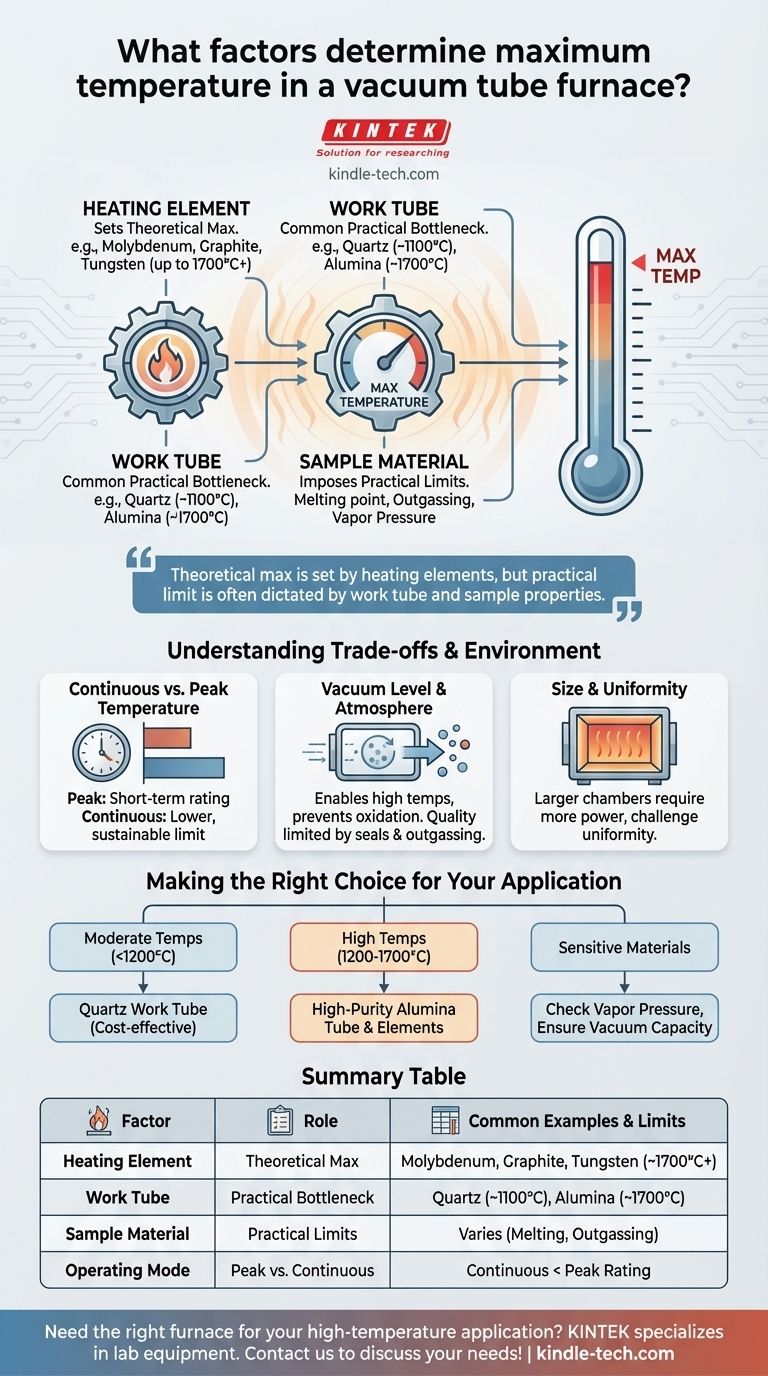

Die maximale Temperatur eines Vakuumröhrenofens wird nicht durch eine einzelne Komponente bestimmt, sondern durch das Zusammenspiel mehrerer kritischer Faktoren. Die bedeutendsten Einschränkungen sind das Material des inneren Werkrohrs des Ofens und das Design der Heizelemente selbst.

Die theoretische Maximaltemperatur wird durch die Heizelemente des Ofens festgelegt, aber die praktische, sichere Betriebstemperatur wird fast immer durch die physikalischen Grenzen des Werkrohrs und die Eigenschaften des Materials, das Sie darin erhitzen, bestimmt.

Die primären limitierenden Faktoren

Um die tatsächliche Temperaturfähigkeit eines Ofens zu verstehen, müssen Sie ihn als integriertes System betrachten. Das schwächste Glied in der Hochtemperaturkette bestimmt die Betriebsobergrenze des Systems.

Das Material des Heizelements

Das Herzstück des Ofens ist sein Heizelement, und seine Zusammensetzung ist die erste grundlegende Grenze. Verschiedene Materialien können drastisch unterschiedliche Temperaturen aushalten, bevor sie sich zersetzen oder ausfallen.

Gängige Heizelemente sind Molybdän, Graphit oder Wolfram, die jeweils ihre eigene obere Temperaturgrenze haben. Diese Angabe stellt die absolute Höchsttemperatur dar, die der Ofen theoretisch erzeugen könnte.

Das Material des Werkrohrs

Dies ist die häufigste praktische Engstelle. Das Werkrohr enthält Ihre Probe und die Vakuumumgebung und muss extremer Hitze standhalten, ohne zu reißen, zu schmelzen oder das Vakuum zu beeinträchtigen.

Materialien wie Quarz sind üblich, aber typischerweise auf etwa 1100–1200 °C begrenzt. Für höhere Temperaturen müssen robustere Keramiken wie Aluminiumoxid (bis ca. 1700 °C) oder Mullit verwendet werden, die jeweils eine spezifische, nicht verhandelbare Temperaturgrenze haben.

Das zu verarbeitende Material

Die Probe, die Sie erhitzen, ist ein aktiver Teil des Systems. Ihre Eigenschaften können eine praktische Temperaturgrenze weit unterhalb der maximalen Kapazität des Ofens auferlegen.

Materialien haben unterschiedliche Schmelzpunkte und Dampfdrücke. Mit steigender Temperatur kann eine Probe schmelzen oder stark ausgasen, was den Ofen kontaminieren oder verhindern kann, dass das System das erforderliche Vakuumniveau aufrechterhält.

Verständnis der Kompromisse und der Systemumgebung

Über die Kernkomponenten hinaus setzen auch die Betriebsbedingungen und das physikalische Design Einschränkungen, die die erreichbare Temperatur beeinflussen.

Dauer- vs. Spitzentemperatur

Hersteller geben oft zwei Temperaturen an: eine Maximaltemperatur (oder Spitzentemperatur) und eine Dauerbetriebstemperatur. Die Spitze ist eine Kurzzeitbewertung, während die Dauerbetriebstemperatur die Temperatur ist, die der Ofen über längere Zeiträume sicher aufrechterhalten kann, ohne seine Komponenten übermäßig zu belasten. Das Überschreiten der Dauerbetriebstemperatur für lange Zeiträume verkürzt die Lebensdauer der Heizelemente und des Rohrs drastisch.

Vakuumniveau und Atmosphäre

Das Vakuum selbst bestimmt nicht die maximale Temperatur, ist aber entscheidend, um sie zu ermöglichen. Ein Hochvakuum entfernt Sauerstoff und verhindert die Hochtemperatur-Oxidation und das Ausbrennen sowohl der Heizelemente (wie Graphit) als auch der Probe.

Die Qualität des Vakuums kann durch die Ausgasung der Probe, wie erwähnt, oder durch die Dichtungen und das Pumpensystem des Ofens selbst begrenzt werden.

Größe und Gleichmäßigkeit

Die Größe des Werkrohrs und der Heizkammer kann ebenfalls ein Faktor sein. Größere Kammern erfordern mehr Leistung zum Aufheizen und können Herausforderungen bei der Aufrechterhaltung einer gleichmäßigen Temperatur über die gesamte Zone darstellen, was eine praktische Grenze für Ihren Prozess darstellen kann.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, müssen Sie die Grenzen des Systems mit Ihren spezifischen Verarbeitungszielen abgleichen.

- Wenn Ihr Hauptaugenmerk auf moderaten Temperaturen (bis 1200 °C) liegt: Ein System mit einem Quarzwerkrohr ist die gängigste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturverarbeitung (1200 °C bis 1700 °C) liegt: Sie müssen einen Ofen verwenden, der mit einem hochreinen Aluminiumoxid-Werkrohr und geeigneten Heizelementen ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Ihr Hauptanliegen sollte der Dampfdruck des Materials bei Ihrer Zieltemperatur sein und sicherstellen, dass das Vakuumsystem mit potenzieller Ausgasung umgehen kann.

Zu verstehen, wie diese Faktoren sich gegenseitig einschränken, ist der Schlüssel zu sicherer, wiederholbarer und erfolgreicher Hochtemperaturverarbeitung.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Bestimmung der Maximaltemperatur | Gängige Beispiele & Grenzwerte |

|---|---|---|

| Heizelement | Legt die theoretische Maximaltemperatur fest | Molybdän, Graphit, Wolfram (z. B. bis 1700 °C+) |

| Werkrohrmaterial | Die häufigste praktische Engstelle | Quarz (~1100 °C), Aluminiumoxid (~1700 °C) |

| Probenmaterial | Auferlegt praktische Grenzen (Schmelzpunkt, Ausgasung) | Variiert je nach Materialeigenschaften |

| Betriebsmodus | Unterscheidet zwischen Spitzen- und Dauerbetrieb | Dauerbetriebstemperatur ist niedriger als die Spitzenbewertung |

Benötigen Sie den richtigen Ofen für Ihre Hochtemperaturanwendung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Vakuumröhrenöfen mit der richtigen Kombination aus Werkrohr und Heizelement für Ihre spezifischen Temperatur- und Materialanforderungen. Unsere Experten helfen Ihnen bei der Auswahl eines Systems, das Sicherheit, Wiederholbarkeit und Erfolg gewährleistet. Kontaktieren Sie uns noch heute, um die Bedürfnisse Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie reinigt man einen Aluminiumoxid-Rohrofen? Verlängern Sie die Lebensdauer des Rohres durch ordnungsgemäße Wartung

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung