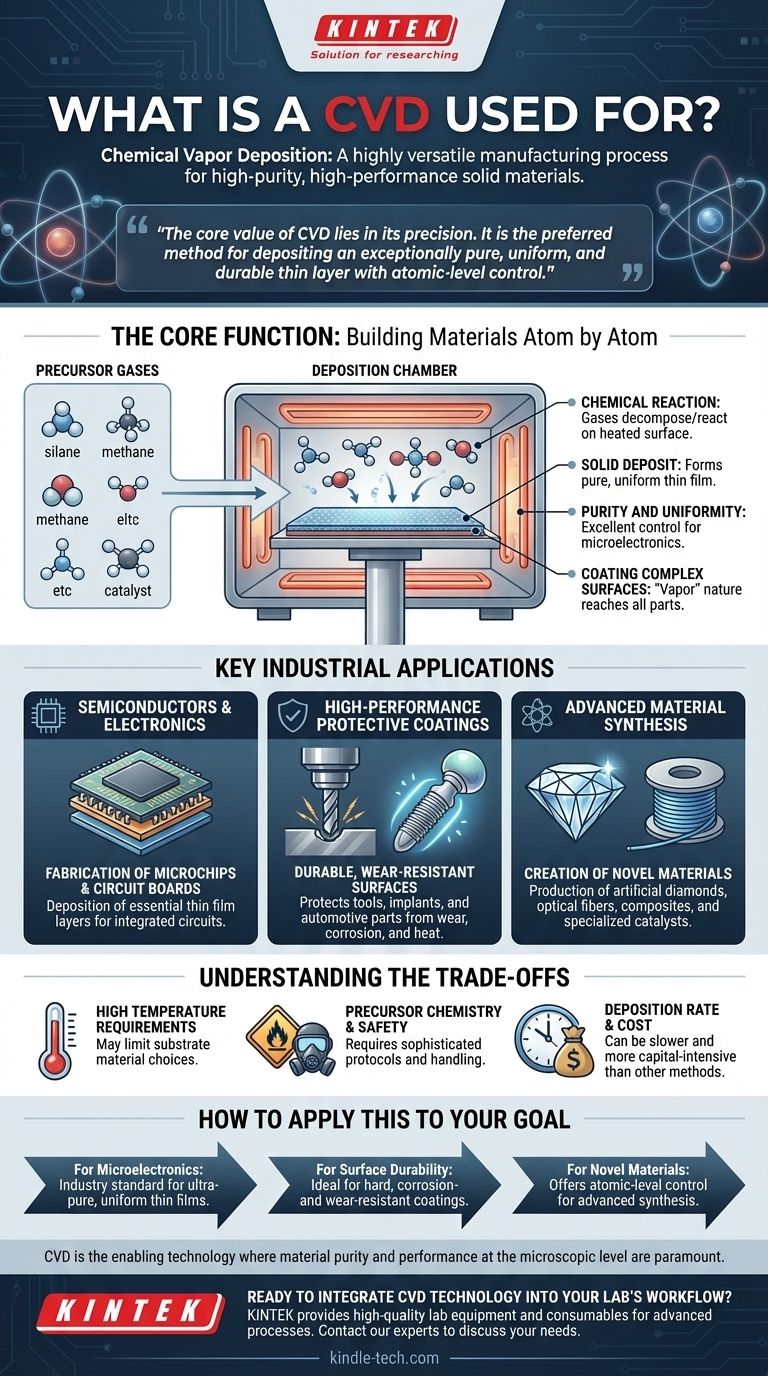

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein äußerst vielseitiges Herstellungsverfahren zur Erzeugung außergewöhnlich hochreiner, hochleistungsfähiger fester Materialien, typischerweise als Dünnschicht oder Beschichtung auf einem Substrat. Ihre bekanntesten Anwendungen finden sich in der Halbleiterindustrie zur Herstellung von Mikrochips, beim Aufbringen dauerhafter Schutzschichten auf alles von Werkzeugmaschinen bis hin zu medizinischen Implantaten und bei der Synthese fortschrittlicher Materialien wie künstlicher Diamanten.

Der Kernwert von CVD liegt in ihrer Präzision. Es ist die bevorzugte Methode, wenn das Ziel nicht nur das Beschichten einer Oberfläche ist, sondern das Abscheiden einer außergewöhnlich reinen, gleichmäßigen und dauerhaften dünnen Materialschicht mit atomarer Kontrolle, eine kritische Anforderung für die fortschrittlichsten Technologien von heute.

Die Kernfunktion: Materialien Atom für Atom aufbauen

CVD ist im Grunde ein Konstruktionsprozess. Dabei werden reaktive Gase (Prekursoren) in eine Kammer geleitet, wo sie auf einer beheizten Oberfläche (dem Substrat) zersetzt werden oder reagieren, um eine feste Abscheidung zu bilden. Diese chemische Reaktion ist der Schlüssel zu ihrer Präzision und Qualität.

Das Kennzeichen eines CVD-Films: Reinheit und Gleichmäßigkeit

Da das Material durch eine chemische Reaktion auf der Oberfläche aufgebaut wird, ermöglicht der Prozess eine extrem feine Kontrolle über das Endprodukt.

Dies führt zu Filmen mit ausgezeichneter Reinheit und Gleichmäßigkeit in der Dicke, was eine unverzichtbare Anforderung in der Mikroelektronik ist.

Beschichtung komplexer und vielfältiger Oberflächen

Die „Gas“-Natur des Prozesses ermöglicht es den Prekursorgasen, alle Teile eines Substrats zu erreichen, selbst komplexe Formen.

Dies macht CVD sehr effektiv für die Beschichtung einer Vielzahl von Materialien und Objekten, von flachen Siliziumwafern bis hin zu komplizierten medizinischen oder Automobilwerkzeugen.

Wichtige industrielle Anwendungen von CVD

Die einzigartigen Fähigkeiten von CVD haben sie in mehreren Hightech-Industrien unverzichtbar gemacht. Ihre Anwendungen sind durch den Bedarf an Materialien mit überlegenen Leistungseigenschaften definiert.

Die Halbleiter- und Elektronikindustrie

Dies ist die größte und bekannteste Anwendung. CVD wird verwendet, um verschiedene Dünnschichten abzuscheiden, die die wesentlichen Schichten integrierter Schaltkreise oder Mikrochips bilden.

Es wird auch bei der Herstellung von Leiterplatten und anderen Mikrofabrikationsprozessen eingesetzt, bei denen präzise, hochwertige Materialschichten unerlässlich sind.

Hochleistungs-Schutzschichten

CVD wird verwendet, um harte, dauerhafte Beschichtungen aufzubringen, die Oberflächen vor Verschleiß, Korrosion und hohen Temperaturen schützen.

Wichtige Beispiele sind Beschichtungen auf Werkzeugmaschinen, Automobilkomponenten und biomedizinischen Implantaten. Es wird auch auf Architekturglas zum Wärmeschutz und auf Flaschen zur Verbesserung der mechanischen Stoßfestigkeit verwendet.

Synthese fortschrittlicher Materialien

Der Prozess ermöglicht die Herstellung von Materialien, die mit anderen Methoden schwierig oder unmöglich herzustellen sind.

Das bekannteste Beispiel ist die Herstellung von künstlichen Diamanten für den industriellen und Schmuckgebrauch. Weitere Anwendungen umfassen die Herstellung von Glasfasern, Verbundwerkstoffen und spezialisierten Katalysatoren.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD keine Universallösung. Ihre Wirksamkeit wird durch bestimmte betriebliche Anforderungen und Einschränkungen ausgeglichen, die berücksichtigt werden müssen.

Anforderungen an hohe Temperaturen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auf dem Substrat einzuleiten. Dies kann die Arten von Materialien einschränken, die beschichtet werden können, da einige die Hitze möglicherweise nicht aushalten.

Prekursorchemie und Sicherheit

Die in CVD verwendeten Prekursorgase können giftig, brennbar oder hochreaktiv sein. Dies erfordert ausgeklügelte Sicherheitsprotokolle, spezielle Handhabungsgeräte und eine sorgfältige Abgasbehandlung, was die betriebliche Komplexität und die Kosten erhöhen kann.

Abscheidungsrate und Kosten

Obwohl CVD außergewöhnlich hochwertige Filme erzeugt, kann die Abscheidungsrate manchmal langsamer sein als bei alternativen Methoden wie der physikalischen Gasphasenabscheidung (PVD). Die spezialisierte Ausrüstung und die Prekursormaterialien können es auch zu einem kapitalintensiveren Prozess machen.

Wie Sie dies auf Ihr Ziel anwenden können

Die Wahl eines Herstellungsverfahrens hängt vollständig von den erforderlichen Eigenschaften des Endprodukts ab. CVD zeichnet sich dort aus, wo die Materialqualität im Vordergrund steht.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik liegt: CVD ist der Industriestandard für die Abscheidung der ultrareinen, gleichmäßigen Dünnschichten, die zur Herstellung moderner Halbleiterbauelemente erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Oberflächenbeständigkeit und Schutz liegt: CVD bietet die ideale Lösung für die Erzeugung harter, korrosionsbeständiger und verschleißfester Beschichtungen auf Industriewerkzeugen, Implantaten und Hochleistungskomponenten.

- Wenn Ihr Hauptaugenmerk auf der Schaffung neuartiger, hochreiner Materialien liegt: CVD bietet die Kontrolle auf atomarer Ebene, die zur Synthese fortschrittlicher Materialien wie synthetischer Diamanten, Barriereschichten und spezialisierter Glasfasern erforderlich ist.

Letztendlich ist CVD die Schlüsseltechnologie für jede Anwendung, bei der Materialreinheit und Leistung auf mikroskopischer Ebene von größter Bedeutung sind.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Anwendungsfälle | CVD-Vorteil |

|---|---|---|

| Halbleiter & Elektronik | Mikrochip-Fertigung, Leiterplatten | Ultrareine, gleichmäßige Dünnschichten |

| Schutzschichten | Werkzeugmaschinen, medizinische Implantate, Automobilteile | Robuste, verschleißfeste Oberflächen |

| Synthese fortschrittlicher Materialien | Künstliche Diamanten, Glasfasern, Verbundwerkstoffe | Kontrolle auf atomarer Ebene für hochreine Materialien |

Bereit, die CVD-Technologie in den Arbeitsablauf Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Prozesse wie die chemische Gasphasenabscheidung erforderlich sind. Ob Sie Mikrochips der nächsten Generation entwickeln, dauerhafte Schutzschichten aufbringen oder neuartige Materialien synthetisieren – die richtigen Werkzeuge sind entscheidend für den Erfolg.

Kontaktieren Sie noch heute unsere Experten über unser einfaches Formular, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überlegene Materialreinheit und Leistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität