Einfach ausgedrückt ist ein Horizontalofen eine Hausheizanlage, die speziell für den Einbau und Betrieb auf der Seite konzipiert ist. Im Gegensatz zu herkömmlichen Öfen, die aufrecht stehen, saugt dieses Modell Luft von einem Ende an, erwärmt sie und bläst sie am anderen Ende in einem geraden, horizontalen Pfad aus.

Der Hauptzweck eines Horizontalofens ist die Lösung eines Platzproblems. Er ist die bevorzugte Lösung für Häuser, denen der vertikale Platz für einen herkömmlichen Ofen fehlt, was ihn ideal für den Einbau in engen Bereichen wie Dachböden und Kriechräumen macht.

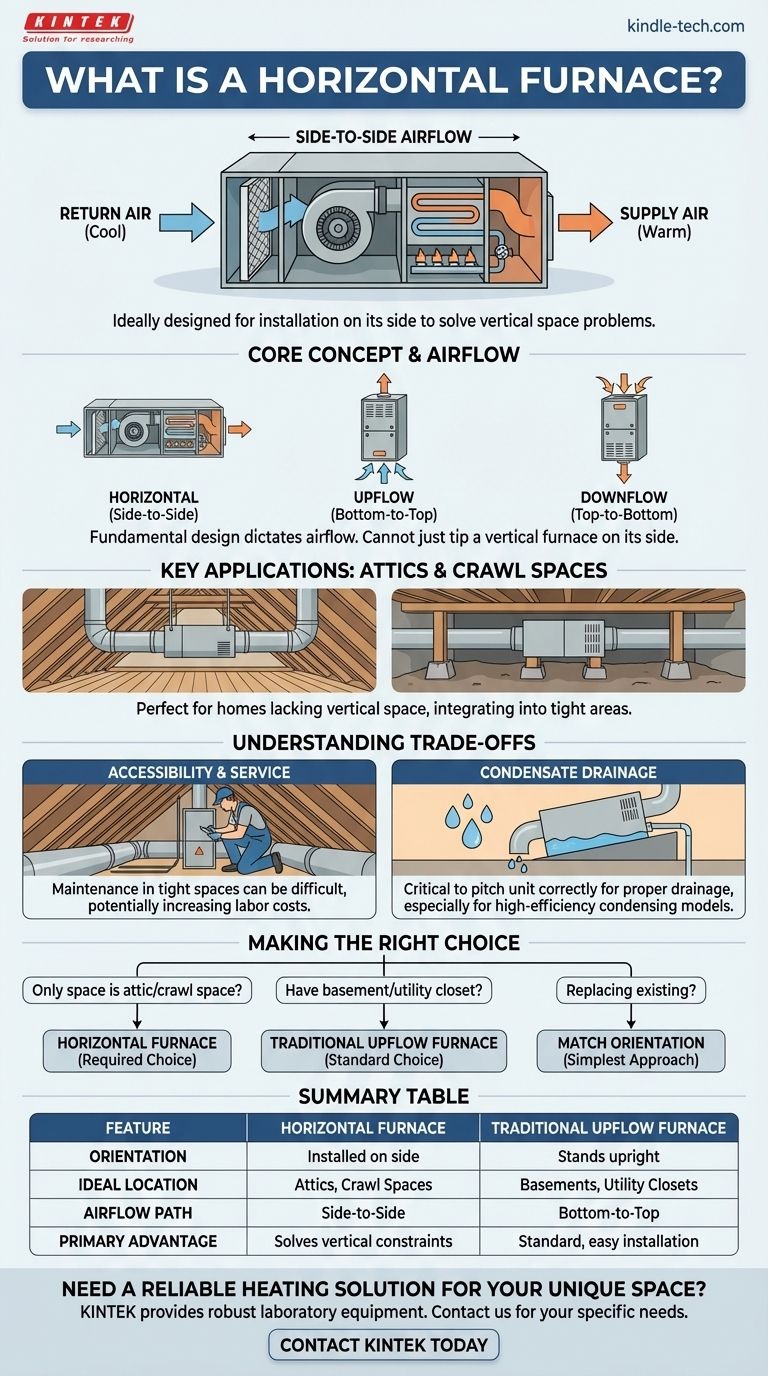

Das Kernkonzept: Luftstrom und Ausrichtung

Die Ausrichtung eines Ofens ist keine willkürliche Wahl; sie ist ein grundlegendes Konstruktionsmerkmal, das bestimmt, wie er innerhalb des HLK-Systems Ihres Hauses funktioniert.

Funktionsweise: Seitliche Luftbewegung

Ein Horizontalofen ist für ein spezifisches Luftstrommuster ausgelegt. Die Rückluft (kühlere Luft aus Ihrem Haus) tritt an einer Seite des Geräts ein, strömt durch den Filter und über den Wärmetauscher und wird dann als Zuluft (warme Luft) in Ihr Kanalsystem geblasen.

Dies unterscheidet sich von einem Aufstrommodell (häufig in Kellern), das Luft von unten ansaugt und nach oben ausbläst, oder einem Abstrommodell, das das Gegenteil tut.

Warum das Design bewusst gewählt ist

Sie können einen Standard-Vertikalofen nicht einfach auf die Seite legen. Die internen Komponenten, vom Gebläse über die Brenner bis hin zu den Sicherheitsschaltern, sind speziell positioniert und gesichert, um in einer horizontalen Konfiguration sicher und effizient zu arbeiten.

Die Verwendung der falschen Ausrichtung kann zu ernsthaften Leistungsproblemen, vorzeitigem Komponentenausfall und erheblichen Sicherheitsrisiken führen.

Hauptanwendungen für Horizontalöfen

Die Entscheidung für einen Horizontalofen wird fast immer durch die architektonischen Gegebenheiten des Gebäudes bestimmt.

Der ideale Anwendungsfall: Dachböden und Kriechräume

Die häufigste Anwendung findet sich in Häusern ohne Keller oder spezielle Hauswirtschaftsräume. Umgebungen mit niedrigen Decken wie Dachböden und Kriechräume bieten einfach nicht die vertikale Durchgangshöhe für eine Aufstrom- oder Abstromanlage.

Ein Horizontalofen kann auf dem Dachboden an den Sparren aufgehängt oder in einem Kriechraum auf Blöcken aufgestellt werden, wodurch er sich nahtlos in das Kanalsystem dieser sonst ungenutzten Bereiche integriert.

Die Kompromisse verstehen

Obwohl sie eine effektive Lösung für spezifische Situationen sind, bringen horizontale Installationen einzigartige Überlegungen mit sich.

Zugänglichkeit und Wartung

Die Installation, Wartung und Reparatur eines Geräts in einem beengten Dachboden oder Kriechraum kann für einen HLK-Techniker schwieriger und zeitaufwändiger sein. Dies kann manchmal zu höheren Arbeitskosten für Serviceeinsätze führen, verglichen mit einer leicht zugänglichen Kellereinheit.

Kondensatabfluss

Hocheffiziente Brennwertöfen erzeugen Wasser (Kondensat) als Nebenprodukt der Verbrennung. Bei einer horizontalen Installation ist es entscheidend, dass dieses Wasser ordnungsgemäß abfließt. Das Gerät muss korrekt geneigt sein, damit die Schwerkraft das Wasser in die Abflussleitung leitet und verhindert, dass sich Wasser im Ofen ansammelt, was zu Rost und Wasserschäden führen könnte.

Die richtige Wahl für Ihr Zuhause treffen

Die Wahl der richtigen Ofenausrichtung ist grundlegend für ein ordnungsgemäß funktionierendes HLK-System.

- Wenn Ihr einziger verfügbarer Platz ein Dachboden oder Kriechraum ist: Ein Horizontalofen ist mit ziemlicher Sicherheit die erforderliche und richtige Wahl für Ihr Zuhause.

- Wenn Sie einen Keller oder einen hohen Hauswirtschaftsraum haben: Ein traditioneller Aufstromofen ist der Standard und in der Regel am einfachsten zu installieren und zu warten.

- Wenn Sie einen vorhandenen Ofen ersetzen: Der einfachste Ansatz ist, die Ausrichtung des alten Geräts beizubehalten, da Ihr Kanalsystem bereits dafür konfiguriert ist.

Letztendlich bestimmt die Raumaufteilung Ihres Hauses die richtige Ofenkonfiguration für Sie.

Zusammenfassungstabelle:

| Merkmal | Horizontalofen | Traditioneller Aufstromofen |

|---|---|---|

| Ausrichtung | Auf der Seite installiert | Steht aufrecht |

| Idealer Standort | Dachböden, Kriechräume | Keller, Hauswirtschaftsräume |

| Luftstrompfad | Seite-zu-Seite | Unten-nach-Oben |

| Hauptvorteil | Löst vertikale Platzbeschränkungen | Standard, leicht zugängliche Installation |

Benötigen Sie eine zuverlässige Heizlösung für Ihren einzigartigen Raum?

Die Auswahl der richtigen Laborausrüstung, einschließlich spezialisierter Umweltsysteme, ist entscheidend für Ihre Abläufe. Bei KINTEK sind wir darauf spezialisiert, robuste und effiziente Laborausrüstung und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Egal, ob Sie ein neues Labor einrichten oder Ihre aktuellen Systeme aufrüsten, unsere Experten können Ihnen helfen, die perfekte Lösung zu finden.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie wir die Heiz- und Umweltkontrollanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

Andere fragen auch

- Was sind die Anwendungen von Rohröfen? Präzise Hochtemperaturverarbeitung freischalten

- Was sind die gängigen Anwendungen für einen Rohröfen? Unverzichtbar für Wärmebehandlung, Synthese und Reinigung

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung