Die primären Prozesse zur Abscheidung dünner Schichten lassen sich in zwei Hauptkategorien einteilen: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Bei PVD wird Material physikalisch auf eine Oberfläche übertragen, beispielsweise durch Verdampfen und anschließendes Kondensieren (Evaporation) oder durch das Herausschlagen von Atomen aus einem Target mittels Plasma (Sputtern). CVD nutzt chemische Reaktionen von Precursor-Gasen auf der Oberfläche eines Substrats, um die Schicht Atom für Atom aufzubauen.

Die zentrale Herausforderung bei der Abscheidung dünner Schichten besteht darin, Material mit präziser Kontrolle von einer Quelle auf ein Substrat zu bringen. Die Wahl zwischen einem physikalischen Prozess (wie Sandstrahlen im atomaren Maßstab) und einem chemischen Prozess (wie das Bauen einer Struktur Stein für Stein) hängt vollständig von der erforderlichen Schichtreinheit, Präzision und dem verwendeten Material ab.

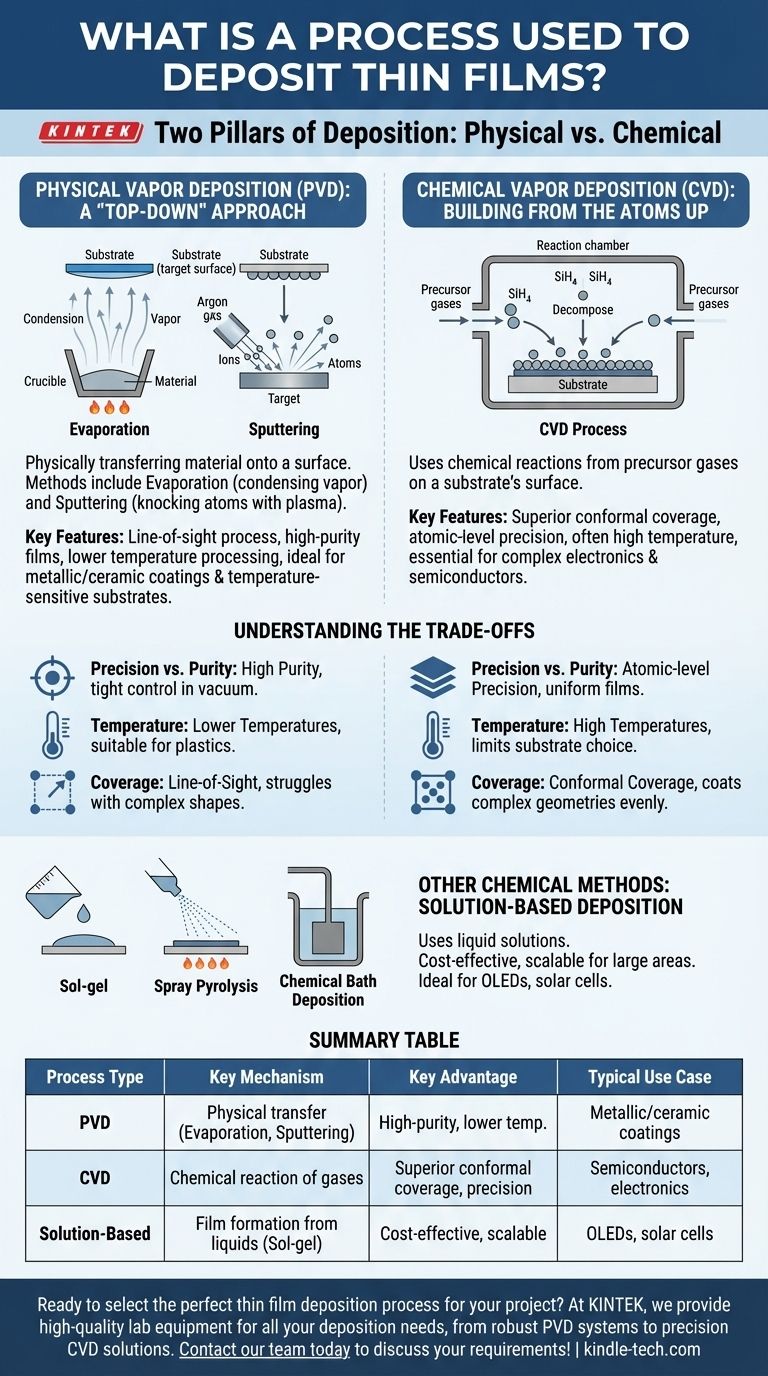

Die beiden Säulen der Abscheidung: Physikalisch vs. Chemisch

Auf höchster Ebene dienen alle Abscheidungstechniken dazu, eine funktionale Materialschicht zu erzeugen, die oft nur wenige Atome oder Moleküle dick ist. Der grundlegende Unterschied liegt darin, wie dieses Material von seiner Quelle zur Zieloberfläche, dem Substrat, gelangt.

Physikalische Gasphasenabscheidung (PVD): Ein „Top-Down“-Ansatz

PVD-Methoden wandeln ein festes oder flüssiges Ausgangsmaterial in einen Dampf um, der dann auf dem Substrat als dünne Schicht kondensiert. Dies ist im Grunde ein Sichtlinienprozess.

Die beiden gängigsten PVD-Techniken sind Evaporation (Verdampfen) und Sputtern (Zerstäuben).

Evaporation beinhaltet das Erhitzen eines Ausgangsmaterials in einem Vakuum, bis es gasförmig wird. Dieses Gas wandert dann zum kühleren Substrat und scheidet sich dort ab, wodurch eine reine, feste Schicht entsteht.

Sputtern ist ein energiereicherer Prozess. Hierbei wird ein Target aus dem gewünschten Material mit Hochenergieionen (oft aus einem Gas wie Argon) beschossen. Diese Kollision schlägt physikalisch Atome aus dem Target heraus, die sich dann auf dem Substrat abscheiden.

Chemische Gasphasenabscheidung (CVD): Aufbau von den Atomen aus

CVD ist ein fundamental anderer Ansatz, der auf chemischen Reaktionen und nicht nur auf physikalischem Transfer beruht. Aufgrund seiner außergewöhnlichen Präzision ist es die dominierende Methode in der Halbleiterindustrie.

Bei einem CVD-Prozess wird das Substrat in eine Reaktionskammer gebracht und einem oder mehreren flüchtigen Precursor-Gasen ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats, wobei festes Material zurückbleibt, das die gewünschte Schicht bildet.

Andere chemische Methoden: Lösungsmittelbasierte Abscheidung

Neben CVD verwenden andere chemische Methoden flüssige Lösungen zur Herstellung von Schichten. Diese sind oft einfacher und können für bestimmte Anwendungen kostengünstiger sein.

Techniken wie Sol-Gel, Sprühpyrolyse und chemische Badabscheidung beinhalten das Auftragen einer flüssigen chemischen Lösung auf das Substrat. Die Schicht bildet sich, während die Flüssigkeit getrocknet, erhitzt oder chemisch umgesetzt wird.

Die Abwägungen verstehen

Die Wahl zwischen PVD und CVD ist keine Frage dessen, was „besser“ ist, sondern was für die jeweilige Aufgabe geeignet ist. Jeder Ansatz bringt einen eigenen Satz von Vorteilen und Einschränkungen mit sich.

Präzision vs. Reinheit

CVD ist unübertroffen in seiner Fähigkeit, gleichmäßige, konforme Schichten mit atomarer Dickenkontrolle zu erzeugen. Diese Präzision macht es für die Herstellung komplexer, geschichteter Halbleiterbauelemente unerlässlich.

PVD-Methoden, insbesondere Sputtern, werden für die Herstellung von Schichten extrem hoher Reinheit geschätzt, da der Prozess in einer Hochvakuumanlage ohne komplexe chemische Precursoren eng kontrolliert werden kann.

Temperatur- und Substratsensitivität

CVD-Prozesse erfordern oft hohe Temperaturen, um die notwendigen chemischen Reaktionen auf der Substratoberfläche auszulösen. Dies kann ihre Anwendung bei Materialien einschränken, die hitzeempfindlich sind.

Viele PVD-Prozesse, insbesondere Sputtern, können bei viel niedrigeren Temperaturen durchgeführt werden. Dies macht sie geeignet für die Abscheidung von Schichten auf Kunststoffen, Polymeren und anderen temperaturempfindlichen Substraten.

Sichtlinienabdeckung vs. Konforme Abdeckung

Da PVD ein physikalischer Sichtlinienprozess ist, kann es schwierig sein, komplexe, dreidimensionale Formen mit scharfen Kanten oder tiefen Gräben gleichmäßig zu beschichten.

CVD hingegen zeichnet sich durch die Erzeugung konformer Beschichtungen aus. Da die Precursor-Gase um komplexe Geometrien herumfließen können, wächst die resultierende Schicht gleichmäßig über die gesamte freiliegende Oberfläche.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Abscheidungstechnik wird durch die spezifischen Anforderungen Ihrer Anwendung hinsichtlich Materialeigenschaften, Präzision und Kosten bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochreinen metallischen oder keramischen Beschichtungen liegt: PVD-Methoden wie Sputtern sind eine ausgezeichnete, hochgradig kontrollierbare Wahl.

- Wenn Ihr Hauptaugenmerk auf atomarer Präzision für komplexe Elektronik liegt: CVD ist der Industriestandard für seine Fähigkeit, makellose, konforme Schichten aufzubauen.

- Wenn Ihr Hauptaugenmerk auf großflächigen oder flexiblen Geräten wie OLEDs oder Solarzellen liegt: Einfachere, lösungsmittelbasierte chemische Methoden können einen skalierbaren und kostengünstigen Weg bieten.

Das Verständnis des fundamentalen Unterschieds zwischen physikalischem Transfer und chemischer Reaktion ermöglicht es Ihnen, den Prozess auszuwählen, der Ihren Material- und Leistungszielen am besten entspricht.

Zusammenfassungstabelle:

| Prozesstyp | Schlüsselmechanismus | Hauptvorteil | Typischer Anwendungsfall |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Physikalischer Materialtransfer (z. B. Evaporation, Sputtern) | Hochreine Schichten, Verarbeitung bei niedrigeren Temperaturen | Metallische/keramische Beschichtungen, temperaturempfindliche Substrate |

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion von Gasen auf Substratoberfläche | Überlegene konforme Abdeckung, Präzision auf atomarer Ebene | Halbleiter, komplexe Elektronik |

| Lösungsmittelbasierte chemische Methoden | Schichtbildung aus flüssigen Precursoren (z. B. Sol-Gel) | Kosteneffizient für große Flächen, skalierbar | OLEDs, Solarzellen, großflächige Beschichtungen |

Bereit, den perfekten Prozess zur Abscheidung dünner Schichten für Ihr Projekt auszuwählen? Die richtige Ausrüstung ist entscheidend, um die gewünschte Schichtreinheit, Präzision und Leistung zu erzielen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen, von robusten PVD-Systemen bis hin zu präzisen CVD-Lösungen. Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses unterstützen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode