Im Kern ist eine PVD-Kammer ein Hochvakuumgehäuse, das zur Erzeugung ultra-dünner, hochleistungsfähiger Beschichtungen entwickelt wurde. In dieser Kammer wird ein festes Beschichtungsmaterial in seine atomaren Bestandteile verdampft, durch das Vakuum transportiert und dann auf der Oberfläche eines Zielobjekts, des „Substrats“, kondensiert. Dieser hochkontrollierte physikalische Prozess – kein chemischer – erzeugt Beschichtungen, die für ihre außergewöhnliche Reinheit, Haltbarkeit und Haftung bekannt sind.

Die PVD-Kammer ist nicht nur ein Behälter; sie ist ein Präzisionsinstrument, das Materie auf atomarer Ebene manipuliert. Sie nutzt ein Vakuum, um eine ultra-saubere Umgebung zu schaffen, und setzt dann physikalische Energie ein, um ein festes Material in einen Dampf umzuwandeln, der Atom für Atom auf einem Teil abgeschieden wird.

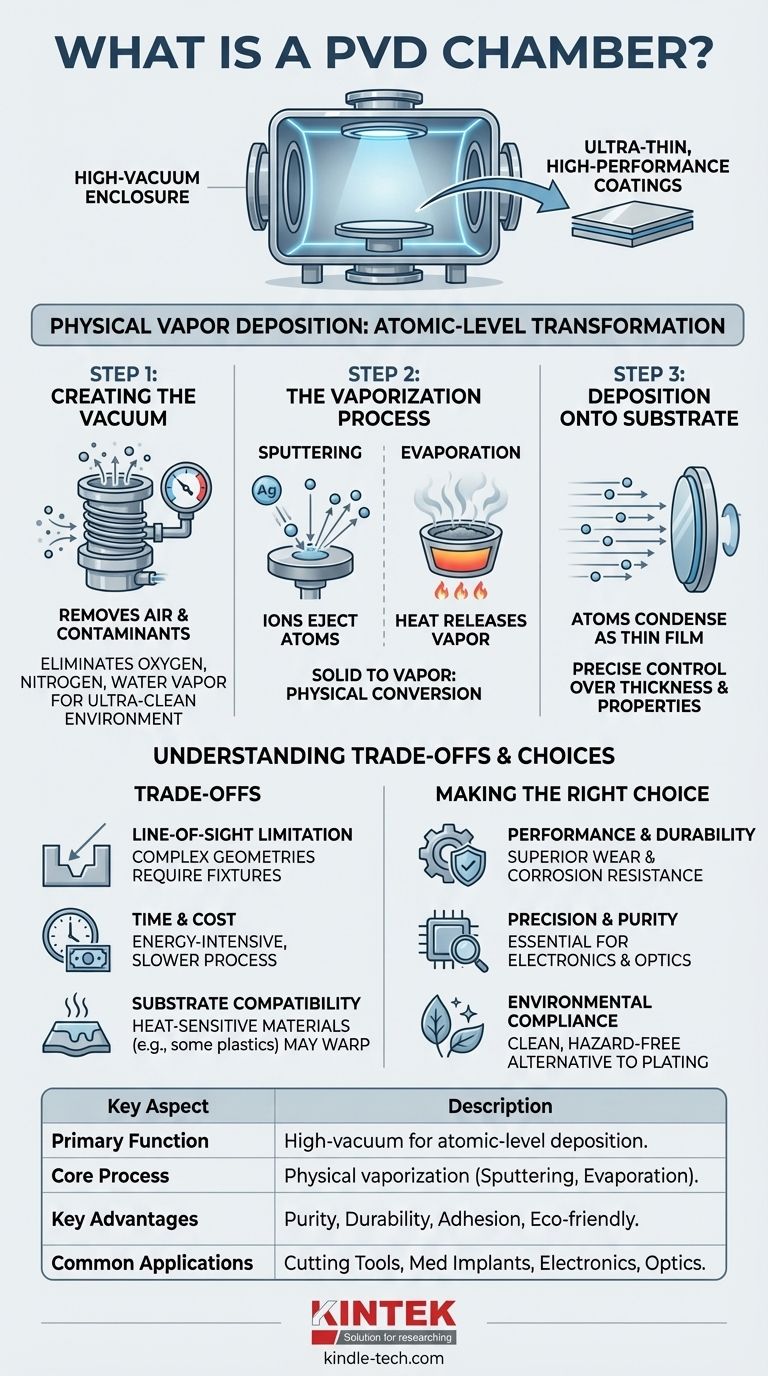

Wie eine PVD-Kammer funktioniert: Von Feststoff zu Dünnschicht

Die Bezeichnung Physical Vapor Deposition (PVD) beschreibt eine Familie von Prozessen. Obwohl die spezifischen Methoden variieren, finden sie alle innerhalb der Kammer statt und folgen drei grundlegenden Schritten.

Schritt 1: Erzeugung des Vakuums

Der erste und wichtigste Schritt ist die Entfernung von Luft und anderen Gasen aus der Kammer. Hochleistungs-Turbomolekular- oder kryogene Pumpen erzeugen ein Vakuum, das millionenfach weniger dicht ist als die Luft, die wir atmen.

Dieses Ultrahochvakuum ist unerlässlich, da es Verunreinigungen wie Sauerstoff, Stickstoff und Wasserdampf eliminiert. Jede herumfliegende Partikel würde sonst mit dem Beschichtungsmaterial reagieren und Fehler verursachen, wodurch die Reinheit und Leistung der endgültigen Schicht beeinträchtigt würde.

Schritt 2: Der Verdampfungsprozess

Sobald das Vakuum hergestellt ist, muss das Quellmaterial, aus dem die Beschichtung bestehen soll – oft ein fester Block oder eine Scheibe aus Metall wie Titan oder Chrom –, in einen Dampf umgewandelt werden.

Dies ist der „Physical Vapor“-Teil von PVD. Die beiden gängigsten Methoden hierfür sind:

- Sputtern (Zerstäuben): Ein Inertgas wie Argon wird in die Kammer eingeleitet und ionisiert, wodurch ein Plasma entsteht. Diese energiereichen Ionen werden auf das Quellmaterial beschleunigt und wirken wie ein Sandstrahler im atomaren Maßstab, der Atome aus der Quelle herausschleudert oder „sputtert“.

- Verdampfung (Evaporation): Das Quellmaterial wird mithilfe von Methoden wie einem Elektronenstrahl oder einem thermischen Widerstand auf seinen Siedepunkt erhitzt. Beim Sieden gibt es einen Dampf von Atomen ab, der die Kammer füllt.

Schritt 3: Abscheidung auf dem Substrat

Die verdampften Atome bewegen sich geradlinig durch das Vakuum, bis sie auf die kühlere Oberfläche des zu beschichtenden Objekts treffen. Beim Aufprall kondensieren sie augenblicklich wieder in einen festen Zustand und bilden einen dünnen, hochhaftenden Film.

Durch die präzise Steuerung von Druck, Temperatur und Abscheidungszeit in der Kammer können Ingenieure die Dicke, Struktur und die endgültigen Eigenschaften der Beschichtung mit unglaublicher Genauigkeit steuern.

Verständnis der Kompromisse

Obwohl der PVD-Prozess leistungsstark ist und von der Konstruktion der Kammer abhängt, bringt er spezifische Einschränkungen mit sich, die ihn für bestimmte Anwendungen ungeeignet machen.

Sichtlinienbeschränkung (Line-of-Sight)

Da sich die verdampften Atome geradlinig bewegen, ist PVD ein „Sichtlinien“-Prozess. Oberflächen, die verdeckt sind oder sich in tiefen, engen Hohlräumen befinden, werden ohne komplexe Vorrichtungen, die das Teil während der Abscheidung drehen, nicht effektiv beschichtet.

Prozesszeit und Kosten

Die Erzeugung eines hochwertigen Vakuums ist ein energieintensiver und zeitaufwändiger Schritt. Dies, kombiniert mit der relativ langsamen Abscheidungsrate für einige Materialien, kann PVD teurer und langsamer machen als Massenveredelungsverfahren wie Galvanisieren oder Lackieren.

Substratverträglichkeit

Der PVD-Prozess, insbesondere das Sputtern, kann erhebliche Wärme erzeugen. Dies kann seine Verwendung auf temperaturempfindliche Materialien wie bestimmte Kunststoffe mit niedrigem Schmelzpunkt einschränken, die sich in der Kammer verziehen oder beschädigt werden könnten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktion der Kammer verdeutlicht, wann und warum Sie eine PVD-Beschichtung für Ihr Projekt spezifizieren sollten. Die Entscheidung hängt von den Leistungsanforderungen der endgültigen Oberfläche ab.

- Wenn Ihr Hauptaugenmerk auf Leistung und Haltbarkeit liegt: PVD ist die überlegene Wahl für die Herstellung harter, verschleißfester und korrosionsbeständiger Oberflächen auf hochwertigen Komponenten wie Schneidwerkzeugen, medizinischen Implantaten und Motorteilen.

- Wenn Ihr Hauptaugenmerk auf Präzision und Reinheit liegt: Die VakUum-Umgebung macht PVD zum Standard für Elektronik und Optik, wo selbst mikroskopische Verunreinigungen zum Ausfall einer Komponente führen könnten.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: PVD ist ein sauberer, trockener Prozess, der eine leistungsstarke Alternative zu herkömmlichen elektrochemischen Verfahren wie Hartverchromen darstellt, die gefährliche Chemikalien beinhalten.

Letztendlich ist die PVD-Kammer ein Werkzeug zur Konstruktion von Oberflächen mit Eigenschaften, die auf andere Weise nicht zu erreichen sind.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Erzeugt eine Hochvakuumumgebung für die Abscheidung von Dünnschichten auf atomarer Ebene. |

| Kernprozess | Physikalische Verdampfung eines festen Materials (z. B. Sputtern, Verdampfen) auf ein Substrat. |

| Hauptvorteile | Außergewöhnliche Beschichtungsreinheit, Haltbarkeit, Haftung und Umweltverträglichkeit. |

| Häufige Anwendungen | Schneidwerkzeuge, medizinische Implantate, Elektronik, Optik und Motorkomponenten. |

| Haupteinschränkungen | Sichtlinienbeschichtung, höhere Prozesszeit/-kosten, Wärmeempfindlichkeit einiger Substrate. |

Bereit, überlegene Oberflächen mit präzisen PVD-Beschichtungen zu konstruieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-Lösungen, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die Reinheit, Haltbarkeit und Leistung erreichen, die Ihre Anwendungen erfordern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Technologie Ihre Forschung und Entwicklung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten