Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein vakuumbasiertes Verfahren, das verwendet wird, um einen außergewöhnlich dünnen Materialfilm auf eine Oberfläche aufzubringen. Die Technik funktioniert, indem ein festes Ausgangsmaterial in einen Dampf umgewandelt wird, der dann durch ein Vakuum wandert und auf dem Zielobjekt kondensiert, wodurch die Beschichtung Atom für Atom aufgebaut wird. Dieser gesamte Prozess ist ein physikalischer, was bedeutet, dass sich die grundlegende Chemie des Beschichtungsmaterials nicht ändert.

Das zentrale Konzept der PVD ist einfach: ein Material von einer Quelle zu einem Substrat zu bewegen, ohne seine chemische Identität zu verändern. Es ist eine dreistufige physikalische Transformation von fest zu gasförmig und zurück zu einem festen Film, alles in einer Hochvakuumumgebung durchgeführt.

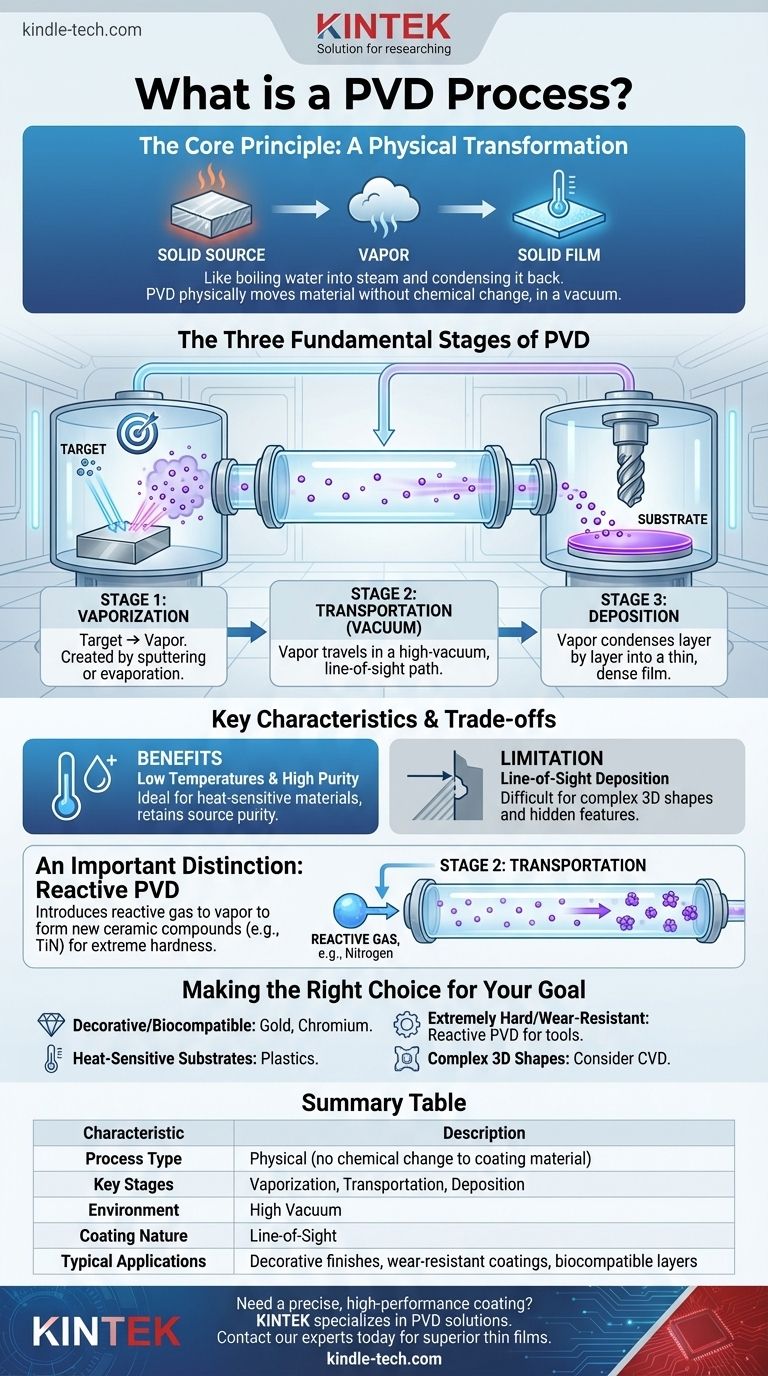

Das Kernprinzip: Eine physikalische Transformation

Die intuitivste Art, PVD zu verstehen, ist, an Wasserdampf zu denken. Wenn Sie Wasser kochen, verwandelt es sich in Dampf (ein Gas). Wenn dieser Dampf auf einen kalten Spiegel trifft, kondensiert er zurück zu einer Flüssigkeit (oder festem Frost, wenn der Spiegel kalt genug ist).

PVD arbeitet nach genau diesem Prinzip, aber mit Materialien wie Titan, Gold oder Keramikverbindungen. Der Prozess bewegt Material physikalisch, erzeugt es nicht chemisch. Dies ist der entscheidende Unterschied zu anderen Methoden wie der chemischen Gasphasenabscheidung (CVD).

Die drei grundlegenden Phasen der PVD

Jeder PVD-Prozess, unabhängig von der verwendeten spezifischen Technologie, folgt einer klaren, dreistufigen Abfolge. Dies geschieht in einer Kammer, in der die Luft entfernt wurde, um ein Hochvakuum zu erzeugen.

Phase 1: Verdampfung (Erzeugung der "Wolke")

Zuerst muss das feste Ausgangsmaterial, bekannt als Target, in einen Dampf umgewandelt werden. Dies wird erreicht, indem es mit einer hochenergetischen Quelle bombardiert wird.

Gängige Methoden sind die thermische Verdampfung, bei der das Material erhitzt wird, bis es verdampft, oder das Sputtern, bei dem das Target mit hochenergetischen Ionen (einem Plasma) bombardiert wird, wodurch Atome herausgeschlagen werden.

Phase 2: Transport (Die Reise im Vakuum)

Sobald die Atome verdampft sind, wandern sie vom Target zum zu beschichtenden Objekt (dem Substrat).

Diese Reise muss in einem Vakuum stattfinden, um zu verhindern, dass die verdampften Atome mit Luftmolekülen kollidieren. Das Vakuum gewährleistet einen sauberen, direkten "Sichtlinien"-Pfad vom Target zum Substrat.

Phase 3: Abscheidung (Kondensation zu einem Film)

Wenn die Dampfwolke des Materials das vergleichsweise kühle Substrat erreicht, kondensiert sie und verwandelt sich wieder in einen Feststoff.

Diese Abscheidung erfolgt Schicht für Schicht, oft Atom für Atom, was zu einem sehr dünnen, dichten und hochgradig gleichmäßigen Film auf der Oberfläche des Substrats führt.

Die wichtigsten Merkmale und Kompromisse verstehen

PVD wird aus bestimmten Gründen gewählt, und es ist wichtig, seine Vorteile und Einschränkungen zu verstehen.

Der Vorteil: Niedrige Temperaturen und hohe Reinheit

Da PVD ein physikalischer Transferprozess ist, kann er bei relativ niedrigen Temperaturen durchgeführt werden. Dies macht ihn ideal für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe oder bestimmte Legierungen, die durch chemische Hochtemperaturprozesse beschädigt würden.

Da keine chemischen Reaktionen beteiligt sind, behält der abgeschiedene Film außerdem die hohe Reinheit des ursprünglichen Ausgangsmaterials bei.

Die Einschränkung: "Sichtlinien"-Abscheidung

Der bedeutendste Kompromiss der PVD ist ihre "Sichtlinien"-Natur. Die verdampften Atome bewegen sich geradlinig, was bedeutet, dass sie nur Oberflächen beschichten können, die sie von der Quelle aus "sehen" können.

Dies erschwert die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen mit Innenflächen oder verborgenen Merkmalen. Objekte müssen oft auf komplexen Vorrichtungen gedreht werden, um eine gleichmäßige Abdeckung zu gewährleisten.

Ein wichtiger Unterschied: Reaktive PVD

Während die Standard-PVD keine chemischen Veränderungen beinhaltet, ist eine gängige Variante die reaktive PVD. Bei dieser Methode wird absichtlich ein reaktives Gas (wie Stickstoff oder Sauerstoff) in die Vakuumkammer eingeführt.

Dieses Gas reagiert mit den verdampften Metallatomen, um eine neue Verbindung – wie Titannitrid – zu bilden, die dann auf dem Substrat abgeschieden wird. Dies ermöglicht die Herstellung extrem harter und haltbarer Keramikbeschichtungen.

Die richtige Wahl für Ihr Ziel treffen

PVD ist keine Einheitslösung. Ihre Eignung hängt vollständig vom gewünschten Ergebnis für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, dekorativen oder biokompatiblen Oberfläche liegt: PVD ist eine ausgezeichnete Wahl für das Aufbringen von Materialien wie Gold, Chrom oder Titan, ohne deren Eigenschaften zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats liegt: Die relativ niedrige Temperatur des PVD-Verfahrens macht es vielen anderen Methoden für Materialien wie Kunststoffe überlegen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer extrem harten, verschleißfesten Beschichtung liegt: Reaktive PVD ist der Industriestandard für die Herstellung von Keramikfilmen auf Gegenständen wie Schneidwerkzeugen und Industriekomponenten.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer hochkomplexen 3D-Form liegt: Sie müssen die Sichtlinienbeschränkungen sorgfältig berücksichtigen und müssen möglicherweise alternative Verfahren wie CVD untersuchen.

Letztendlich ist PVD ein präzises Oberflächenbearbeitungswerkzeug zum Abscheiden von Hochleistungsfilmen unter streng kontrollierten Bedingungen.

Zusammenfassungstabelle:

| PVD-Merkmal | Beschreibung |

|---|---|

| Prozesstyp | Physikalisch (keine chemische Veränderung des Beschichtungsmaterials) |

| Schlüsselphasen | Verdampfung, Transport, Abscheidung |

| Umgebung | Hochvakuum |

| Beschichtungsart | Sichtlinie |

| Typische Anwendungen | Dekorative Oberflächen, verschleißfeste Beschichtungen, biokompatible Schichten |

Benötigen Sie eine präzise, hochleistungsfähige Beschichtung für Ihre Komponenten?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Egal, ob Sie neue Produkte entwickeln oder einen Beschichtungsprozess optimieren, unsere PVD-Lösungen und unser Fachwissen können Ihnen helfen, überlegene Dünnschichten mit ausgezeichneter Haftung und Reinheit zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Beschichtungsherausforderungen und Ziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens