In der Halbleiterfertigung ist ein vertikaler Diffusionsfurnace eine spezialisierte Hochtemperaturkammer, die verwendet wird, um die elektrischen Eigenschaften von Siliziumwafern präzise zu verändern. Dies geschieht durch Diffusion, einen Prozess, bei dem Verunreinigungsatome, bekannt als Dotierstoffe, von einer Gasphase in den festen Siliziumwafer übergehen. Dieser Schritt ist grundlegend für die Herstellung der funktionellen Komponenten, wie Transistoren, die einen integrierten Schaltkreis ausmachen.

Ein vertikaler Diffusionsfurnace ist mehr als nur ein Ofen; er ist eine präzisionsgesteuerte Umgebung, die für atomare Gleichmäßigkeit und Sauberkeit entwickelt wurde. Seine vertikale Ausrichtung ist eine entscheidende Designwahl, die Partikelkontamination minimiert und die thermische Konsistenz verbessert, wodurch zentrale Herausforderungen bei der Massenproduktion zuverlässiger Mikrochips gelöst werden.

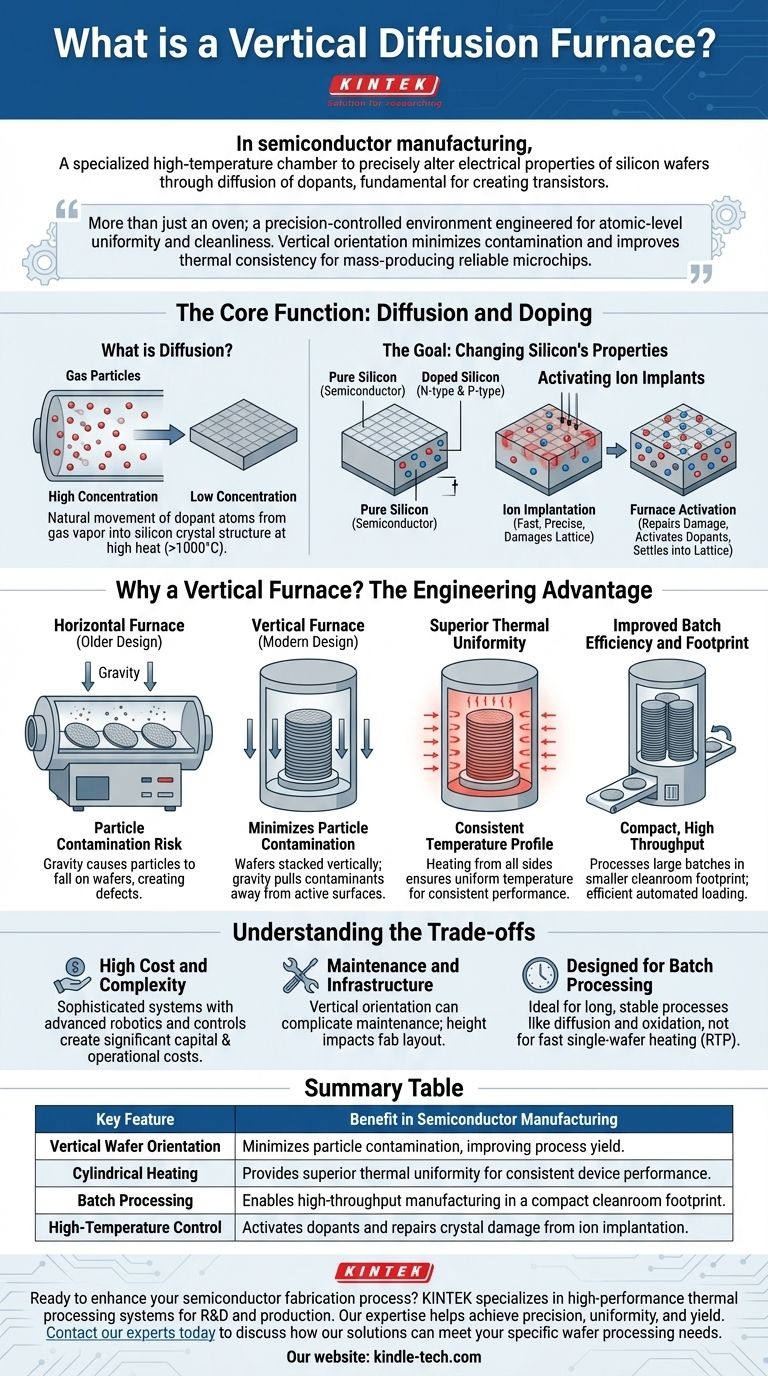

Die Kernfunktion: Diffusion und Dotierung

Die Diffusion ist ein Eckpfeilerprozess bei der Chipherstellung. Der Furnace erzeugt die Hochtemperaturbedingungen, die für ihr kontrolliertes Auftreten erforderlich sind.

Was ist Diffusion?

Diffusion ist die natürliche Bewegung von Teilchen von einem Bereich hoher Konzentration zu einem Bereich niedriger Konzentration. Im Kontext eines Furnaces werden Dotierstoffatome in einem Gas durch hohe Hitze (oft über 1000 °C) dazu gebracht, sich auszubreiten und sich in die Kristallstruktur des Siliziumwafers zu integrieren.

Das Ziel: Veränderung der Siliziumeigenschaften

Reines Silizium ist ein Halbleiter, was bedeutet, dass es von sich aus keinen guten elektrischen Strom leitet. Durch die Einführung spezifischer Verunreinigungen (Dotierstoffe) wie Bor oder Phosphor können wir sein Verhalten ändern. Dieser „Dotierungsprozess“ erzeugt N-Typ (negativ) und P-Typ (positiv) Bereiche, die die wesentlichen Bausteine von Transistoren sind.

Aktivierung von Ionenimplantaten

Oft werden Dotierstoffe zunächst mithilfe eines Prozesses namens Ionenimplantation in den Wafer eingebracht, bei dem Ionen physisch auf die Siliziumoberfläche geschossen werden. Diese Methode ist schnell und präzise, beschädigt jedoch das Kristallgitter des Siliziums.

Der Diffusionsfurnace führt den entscheidenden Nachbearbeitungsschritt durch. Die hohe Hitze erfüllt zwei Zwecke: Sie repariert die Kristalschäden und „aktiviert“ die Dotierstoffe, sodass sie sich im Gitter einlagern und elektrisch aktiv werden.

Warum ein vertikaler Furnace? Der technische Vorteil

Der Übergang von älteren horizontalen zu modernen vertikalen Furnaces wurde durch den Bedarf an größerer Präzision und höheren Ausbeuten vorangetrieben, da Chips komplexer wurden.

Minimierung der Partikelkontamination

Dies ist der Hauptvorteil. In einem horizontalen Rohr kann die Schwerkraft dazu führen, dass mikroskopisch kleine Partikel von der Decke des Rohrs auf die darunter liegenden Wafer fallen und Defekte verursachen. In einem vertikalen Furnace sind die Wafer vertikal gestapelt. Die Schwerkraft arbeitet mit dem Design zusammen, indem sie potenzielle Verunreinigungen nach unten und von den aktiven Waferoberflächen wegzieht.

Überlegene thermische Gleichmäßigkeit

Das Erhitzen eines Stapels von Wafern von allen Seiten in einem vertikalen Zylinder erzeugt eine gleichmäßigere thermische Umgebung. Dies stellt sicher, dass jeder Wafer – und jeder Chip auf jedem Wafer – exakt das gleiche Temperaturprofil erfährt, was zu einer hochkonsistenten und vorhersagbaren elektrischen Leistung führt.

Verbesserte Chargeneffizienz und Stellfläche

Vertikale Furnaces können eine große Charge von Wafern (ein „Boot“) auf einer kleineren Reinraumfläche verarbeiten als ihre horizontalen Pendants. Die Wafer werden von unten in das Boot geladen und in das versiegelte Prozessrohr gehoben, ein effizientes und automatisiertes System, das den Durchsatz verbessert.

Die Abwägungen verstehen

Obwohl sie in der Branche dominieren, weisen vertikale Furnaces spezifische Eigenschaften auf, die sie für bestimmte Prozesse geeignet machen, für andere jedoch nicht.

Hohe Kosten und Komplexität

Dies sind hochspezialisierte und teure Systeme. Die robotergestützte Automatisierung für die Waferhandhabung, die fortschrittliche Gasflusssteuerung und das präzise Temperaturmanagement tragen zu ihren erheblichen Kapitalkosten und ihrer betrieblichen Komplexität bei.

Wartung und Infrastruktur

Die vertikale Ausrichtung ist zwar gut für die Sauberkeit, kann aber bestimmte Wartungsarbeiten schwieriger machen als bei einem horizontalen System. Ihre Höhe kann auch für die Anordnung und Infrastruktur der Fertigungsanlage (Fab) relevant sein.

Für Batch-Verarbeitung konzipiert

Vertikale Diffusionsfurnaces sind ideal für lange, stabile Prozesse, die Stunden dauern, wie Diffusion und Oxidation, bei denen eine gesamte Charge von Wafern identisch behandelt wird. Sie eignen sich nicht für Prozesse, die ein sehr schnelles Aufheizen und Abkühlen einzelner Wafer erfordern, was durch andere Geräte wie Rapid Thermal Processing (RTP)-Systeme übernommen wird.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktion des Furnaces hilft, seine Rolle im umfassenderen Ziel der Herstellung eines funktionierenden Halbleiterbauelements zu kontextualisieren.

- Wenn Ihr Hauptaugenmerk auf Prozessausbeute und Gleichmäßigkeit liegt: Der Hauptvorteil des vertikalen Furnaces liegt in seiner Fähigkeit, Partikelde fekte zu minimieren und eine außergewöhnliche thermische Konsistenz über große Chargen hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Bauelementphysik liegt: Der Furnace ist das entscheidende Werkzeug, das Dotierstoffe aktiviert und Kristallschäden durch Ausheilen entfernt und so die endgültigen elektrischen Eigenschaften von Transistoren direkt definiert.

- Wenn Ihr Hauptaugenmerk auf Fab-Betrieb und Effizienz liegt: Der vertikale Furnace bietet einen hohen Durchsatz bei kompakter Stellfläche und ist damit ein Eckpfeiler der modernen Massenfertigung.

Letztendlich ist der vertikale Diffusionsfurnace ein unverzichtbares Werkzeug in der modernen Chipherstellung, das die atomare Präzision ermöglicht, die für den Aufbau der heutigen komplexen integrierten Schaltkreise erforderlich ist.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil in der Halbleiterfertigung |

|---|---|

| Vertikale Waferausrichtung | Minimiert Partikelkontamination und verbessert die Prozessausbeute. |

| Zylindrische Heizung | Bietet überlegene thermische Gleichmäßigkeit für konsistente Bauelementeleistung. |

| Batch-Verarbeitung | Ermöglicht Hochdurchsatzfertigung auf kompakter Reinraumfläche. |

| Hochtemperaturkontrolle | Aktiviert Dotierstoffe und repariert Kristalschäden durch Ionenimplantation. |

Bereit, Ihren Halbleiterfertigungsprozess zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich thermischer Verarbeitungssysteme, die für F&E und Produktion unerlässlich sind. Unsere Expertise kann Ihnen helfen, die Präzision, Gleichmäßigkeit und Ausbeute zu erreichen, die für die fortschrittliche Chipherstellung erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Anforderungen an die Waferbearbeitung erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie hoch ist die Temperaturbeständigkeit eines Keramikrohrs? Es hängt vom Material ab – finden Sie die passende Lösung

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Was ist die maximale Temperatur für einen Quarzrohrofen? Wichtige Grenzwerte für einen sicheren und effizienten Betrieb