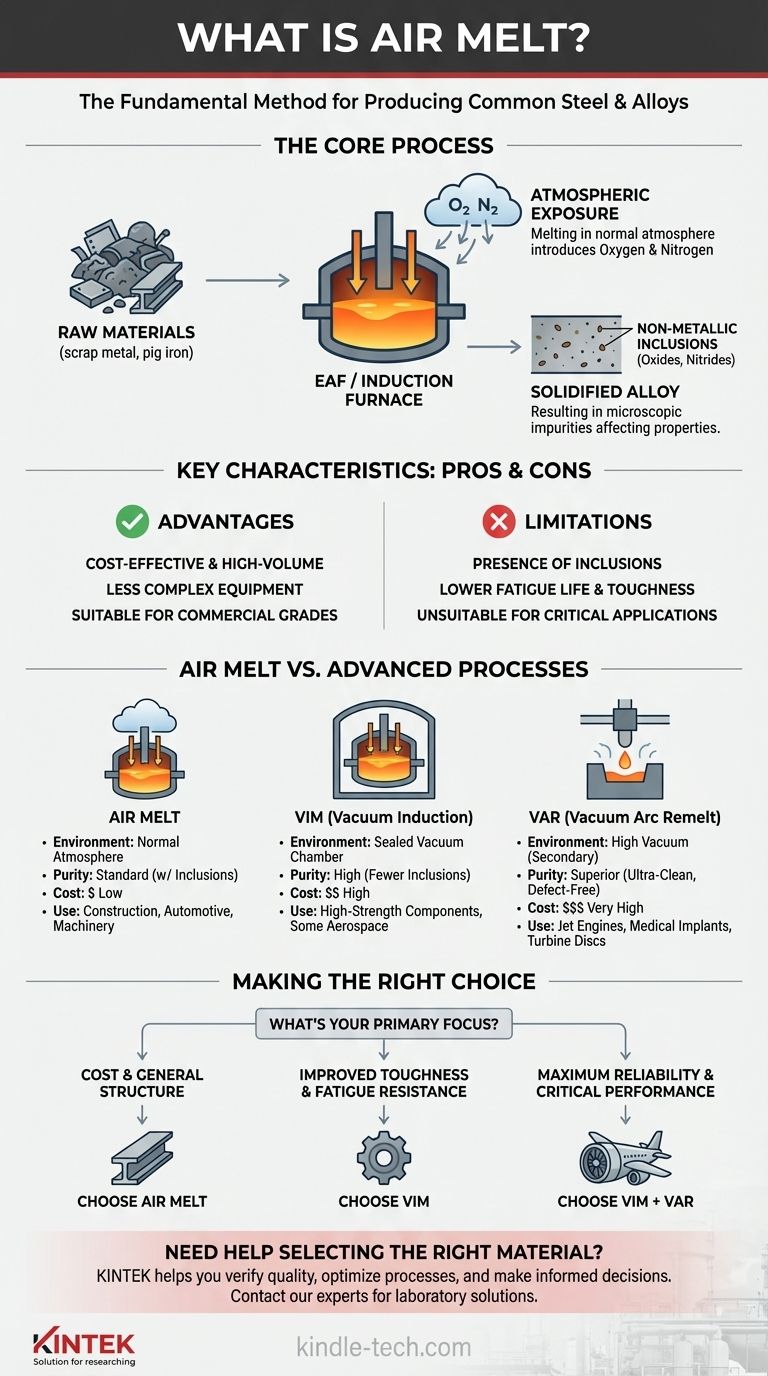

In der Metallurgie bezieht sich „Luftschmelze“ auf die grundlegendste und gebräuchlichste Methode zur Herstellung von Stahl und anderen Legierungen, bei der der Schmelzprozess in einem Ofen stattfindet, der der normalen Atmosphäre ausgesetzt ist. Diese anfängliche Schmelzstufe, die typischerweise in einem Elektrolichtbogenofen (EAF) oder einem Induktionsofen (IF) durchgeführt wird, legt die grundlegende Chemie der Legierung fest, führt aber auch Verunreinigungen aus der umgebenden Luft ein.

Die zentrale Erkenntnis ist, dass das Luftschmelzen ein kostengünstiges Hochvolumen-Produktionsverfahren ist, das für eine breite Palette von Anwendungen geeignet ist. Die direkte Exposition gegenüber atmosphärischen Gasen begrenzt jedoch inhärent die Reinheit und die letztendliche Leistung des Materials im Vergleich zu fortschrittlicheren Vakuumschmelzverfahren.

Die Grundlagen der Luftschmelze-Produktion

Um die Rolle von luftgeschmolzenen Materialien zu verstehen, ist es wichtig, den Kernprozess und seine resultierenden Eigenschaften zu erfassen. Diese primäre Schmelzpraxis ist die Grundlage für die überwiegende Mehrheit des weltweit produzierten Stahls.

Der Kernprozess

Der Prozess beginnt mit der Beschickung eines Ofens mit Rohmaterialien, zu denen Schrott, Roheisen und spezifische Legierungselemente gehören können. Anschließend wird intensive Hitze zugeführt – entweder durch einen Hochstrom-Lichtbogen (im EAF) oder durch elektromagnetische Induktion (im IF) –, um die Beschickung in einen flüssigen Zustand zu schmelzen.

Während dieses gesamten Prozesses steht das geschmolzene Metall in direktem Kontakt mit der Umgebungsluft. Diese Exposition ist das definierende Merkmal des Luftschmelzverfahrens.

Wesentliche Merkmale und Verunreinigungen

Da das Schmelzen in der Atmosphäre stattfindet, reagiert das geschmolzene Metall leicht mit atmosphärischen Gasen, hauptsächlich Sauerstoff und Stickstoff.

Diese Wechselwirkung führt zur Bildung von nichtmetallischen Einschlüssen, wie Oxiden und Nitriden, die im erstarrten Metall eingeschlossen werden. Diese mikroskopischen Verunreinigungen können die mechanischen Eigenschaften des Stahls beeinflussen.

Übliche Legierungen

Das Luftschmelzen ist die Standardmethode zur Herstellung einer breiten Palette gängiger Legierungen, bei denen extreme Reinheit keine primäre Anforderung darstellt.

Dazu gehören die meisten Kohlenstoffstähle, niedriglegierte Baustähle, viele Güten von Edelstahl und verschiedene Werkzeugstähle. Diese Materialien bilden das Rückgrat des Bauwesens, der Automobilherstellung und der allgemeinen Industrieanlagen.

Luftschmelze im Vergleich zu fortschrittlichen Schmelzverfahren

Die Einschränkungen der Luftschmelze führten zur Entwicklung kontrollierterer, sekundärer Verfahren, die darauf abzielen, sauberere, leistungsfähigere Legierungen herzustellen. Der Hauptunterschied liegt in der Umgebung, in der das Metall geschmolzen oder umgeschmolzen wird.

Vakuuminduktionsschmelzen (VIM)

VIM ist ebenfalls ein primäres Schmelzverfahren, wird aber in einer versiegelten, vakuumdichten Kammer durchgeführt. Das Schmelzen des Materials im Vakuum verhindert die Wechselwirkung mit atmosphärischen Gasen und hilft, gelöste Gase wie Sauerstoff und Stickstoff aus dem Schmelzbad zu ziehen.

Das Ergebnis ist ein deutlich saubereres und reineres Material als bei einer Standard-Luftschmelze, mit weitaus weniger nichtmetallischen Einschlüssen.

Vakuumlichtbogenschmelzen (VAR)

VAR ist ein sekundäres Raffinationsverfahren, kein primäres. Es verwendet ein zuvor geschmolzenes Material – oft einen hochwertigen Luftschmelz- oder VIM-Block – als Verbrauchselektrode.

Diese Elektrode wird unter hohem Vakuum mittels eines Lichtbogens umgeschmolzen und tropft in eine wassergekühlte Kupferform. Dieser fortschreitende Erstarrungsprozess reinigt das Metall weiter und erzeugt eine hochgradig einheitliche innere Struktur, frei von Defekten und Restverunreinigungen. VAR wird für die anspruchsvollsten Anwendungen eingesetzt, wie z. B. Triebwerkskomponenten und medizinische Implantate.

Die Abwägungen der Luftschmelze verstehen

Die Wahl eines Materials erfordert die Abwägung von Leistungsanforderungen und wirtschaftlicher Realität. Die Position der Luftschmelze in der Industrie wird durch diese Kompromisse definiert.

Der Vorteil der Kosteneffizienz

Die Luftschmelze ist die wirtschaftlichste und effizienteste Methode zur Herstellung großer Mengen Stahl. Die Ausrüstung ist weniger komplex und der Prozess ist schneller als bei vakuumgestützten Alternativen, was sie ideal für Materialien in Handelsqualität macht.

Die Einschränkung durch Einschlüsse

Der Hauptnachteil ist die Anwesenheit nichtmetallischer Einschlüsse. Diese mikroskopischen Verunreinigungen können als Spannungskonzentratoren wirken und potenzielle Ausgangspunkte für Risse darstellen. Dies begrenzt die Dauerfestigkeit und Bruchzähigkeit des Materials, insbesondere bei hoher Belastung oder zyklischer Beanspruchung.

Ungeeignet für kritische Anwendungen

Aufgrund des durch Einschlüsse verursachten Risikos wird Standardstahl aus der Luftschmelze nicht für Anwendungen verwendet, bei denen ein Versagen katastrophal wäre. Missionskritische Luft- und Raumfahrtkomponenten, Hochleistungslager, chirurgische Implantate und Turbinenscheiben für die Energieerzeugung erfordern die höhere Reinheit, die durch sekundäre Verfahren wie VAR gewährleistet wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des geeigneten Schmelzverfahrens ist eine kritische technische Entscheidung, die sich direkt auf Leistung, Sicherheit und Kosten auswirkt.

- Wenn Ihr Hauptaugenmerk auf Kosten und allgemeiner struktureller Integrität liegt: Die Luftschmelze ist die Standard- und wirtschaftlichste Wahl für Anwendungen wie Gebäudefundamente, Fahrzeugkarosserien und Maschinen.

- Wenn Ihr Hauptaugenmerk auf verbesserter Zähigkeit und Ermüdungsbeständigkeit liegt: Eine vakuumbehandelte Luftschmelze oder ein primäres VIM-Verfahren liefert ein saubereres Material, das für hochfeste Zahnräder oder Wellen geeignet ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und Leistung in extremen Umgebungen liegt: Ein Doppel- oder Dreifachschmelzverfahren (z. B. VIM gefolgt von VAR) ist für Luft- und Raumfahrt-, Medizin- und Verteidigungsanwendungen unerlässlich.

Letztendlich ist die Anpassung des Herstellungsprozesses des Materials an die Anforderungen der Anwendung die Grundlage solider Ingenieurskunst.

Zusammenfassungstabelle:

| Aspekt | Luftschmelze | Vakuuminduktionsschmelzen (VIM) | Vakuumlichtbogenschmelzen (VAR) |

|---|---|---|---|

| Prozessumgebung | Normale Atmosphäre | Versiegelte Vakuumkammer | Hochvakuum (sekundärer Prozess) |

| Hauptverwendung | Primärschmelze für gängige Legierungen | Primärschmelze für hochreine Legierungen | Sekundärraffination von Premium-Legierungen |

| Hauptmerkmal | Kosteneffizient, hohes Volumen | Hohe Reinheit, weniger Einschlüsse | Überlegene Gleichmäßigkeit, fehlerfreie Struktur |

| Typische Anwendungen | Bauwesen, Automobilindustrie, Maschinenbau | Hochfeste Komponenten, einige Luft- und Raumfahrtanwendungen | Triebwerksteile, medizinische Implantate, Turbinenscheiben |

| Relativer Preis | Niedrig | Hoch | Sehr hoch |

Benötigen Sie Hilfe bei der Auswahl des richtigen Materials für Ihre Anwendung?

Die Wahl zwischen luftgeschmolzenem Stahl und fortschrittlich vakuumgeschmolzenen Legierungen ist entscheidend für die Leistung, Sicherheit und das Budget Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für die Analyse von Materialeigenschaften unerlässlich sind, von der grundlegenden Zusammensetzung bis hin zur fortgeschrittenen Einschlüssanalyse.

Unsere Expertise hilft Ihnen dabei:

- Die Materialqualität zu überprüfen und sicherzustellen, dass sie den Anforderungen Ihrer Anwendung entspricht.

- Ihre Prozesse zu optimieren mit zuverlässigen Laborgeräten für präzise Tests und Forschung.

- Fundierte Entscheidungen zu treffen, indem Sie die Kompromisse zwischen verschiedenen Herstellungsmethoden verstehen.

Lassen Sie uns Ihre spezifischen Laboranforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die richtigen Lösungen für Ihr Labor zu finden.

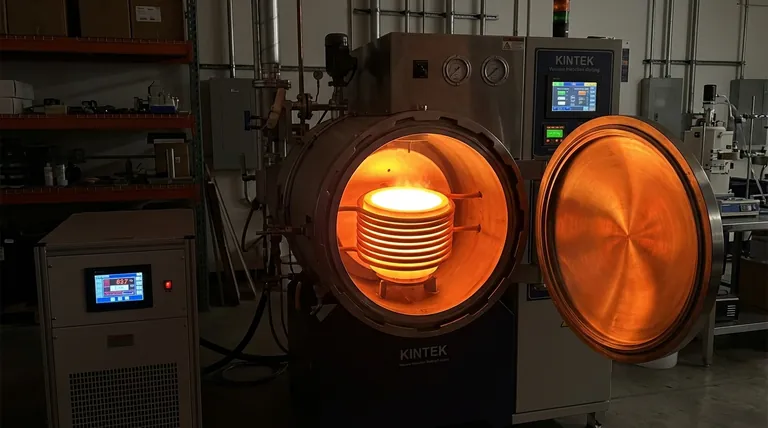

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen