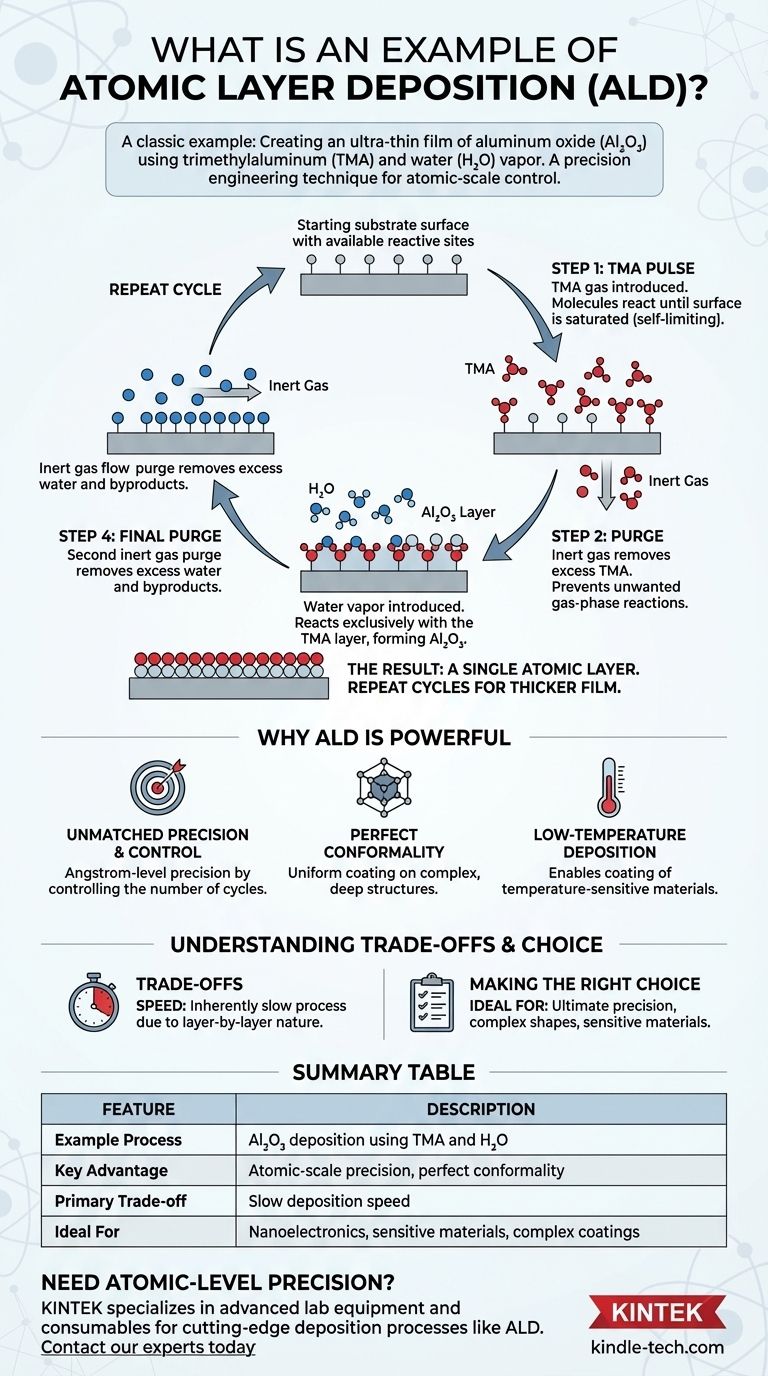

Ein klassisches Beispiel für die Atomlagenabscheidung (ALD) ist die Erzeugung einer ultradünnen Aluminiumoxidschicht (Al₂O₃) auf einer Oberfläche. Dies wird erreicht, indem die Oberfläche nacheinander zwei chemischen Vorläufern ausgesetzt wird: Trimethylaluminium (TMA) und Wasserdampf (H₂O), wobei zwischen jeder Exposition ein Spülschritt erfolgt, um überschüssige Reaktanten zu entfernen. Der Prozess baut Schicht für Schicht einen perfekt gleichmäßigen Film auf.

Die Atomlagenabscheidung ist nicht nur eine Beschichtungsmethode; sie ist eine Präzisionstechnik. Ihre Stärke liegt in der Verwendung selbstlimitierender chemischer Reaktionen, um Materialien mit atomarer Kontrolle aufzubauen und so eine perfekte Gleichmäßigkeit selbst auf den komplexesten dreidimensionalen Strukturen zu gewährleisten.

Wie ALD funktioniert: Das Aluminiumoxid-Beispiel im Detail

Die Abscheidung von Aluminiumoxid ist ein grundlegendes Beispiel, das den zyklischen, selbstlimitierenden Charakter des ALD-Prozesses deutlich veranschaulicht. Jeder Zyklus scheidet eine einzelne, vorhersagbare Materialschicht ab.

Schritt 1: Der erste Vorläufer (TMA)

Zunächst wird ein Puls Trimethylaluminium (TMA)-Gas in die Reaktionskammer geleitet. Die TMA-Moleküle reagieren mit der Ausgangsoberfläche, bis jeder verfügbare reaktive Platz besetzt ist. Diese Reaktion ist selbstlimitierend; sobald die Oberfläche gesättigt ist, kann kein weiteres TMA mehr anhaften.

Schritt 2: Die erste Spülung

Anschließend wird ein Inertgas, wie Stickstoff oder Argon, durch die Kammer gespült. Diese Spülung entfernt vollständig alle überschüssigen TMA-Moleküle, die nicht mit der Oberfläche reagiert haben, und verhindert unerwünschte Gasphasenreaktionen im nächsten Schritt.

Schritt 3: Der zweite Vorläufer (Wasser)

Als Nächstes wird ein Puls Wasserdampf (H₂O) eingeleitet. Die Wassermoleküle reagieren ausschließlich mit der TMA-Schicht, die nun chemisch an die Oberfläche gebunden ist. Diese Reaktion bildet eine Aluminiumoxidschicht (Al₂O₃) und bereitet die neue Oberfläche für den nächsten Zyklus vor.

Schritt 4: Die abschließende Spülung

Eine zweite Inertgasspülung entfernt allen überschüssigen Wasserdampf und alle gasförmigen Nebenprodukte der Reaktion. Dieser Schritt ist entscheidend, um die Integrität des nächsten Abscheidungszyklus zu gewährleisten.

Das Ergebnis: Eine einzelne atomare Schicht

Diese vierstufige Sequenz schließt einen ALD-Zyklus ab und scheidet eine einzelne, atomar dünne Schicht Al₂O₃ ab. Um einen dickeren Film zu züchten, wird der gesamte Zyklus einfach wiederholt, bis die gewünschte Dicke erreicht ist.

Warum dieser Prozess so leistungsfähig ist

Die einzigartige, zyklische Natur der ALD bietet Vorteile, die mit anderen Abscheidungstechniken schwer oder unmöglich zu erreichen sind.

Unübertroffene Präzision und Kontrolle

Da jeder Zyklus eine feste Materialmenge hinzufügt, wird die endgültige Filmdicke einfach durch die Anzahl der durchgeführten Zyklen gesteuert. Dies ermöglicht die Abscheidung von Filmen mit Präzision im Angström-Bereich, was für moderne Nanoelektronik und fortschrittliche Materialien entscheidend ist.

Perfekte Konformität

ALD ist ein Gasphasenprozess, bei dem die Vorläufer jeden Teil einer Oberfläche erreichen können. Dies führt zu einer außergewöhnlich konformen Beschichtung, die die Topographie des darunter liegenden Substrats perfekt nachbildet, selbst in tiefen Gräben oder auf komplexen 3D-Objekten.

Niedertemperaturabscheidung

Viele ALD-Prozesse können bei relativ niedrigen Temperaturen durchgeführt werden. Dies ermöglicht die Beschichtung empfindlicher Materialien, wie Polymere oder bestimmte elektronische Komponenten, die durch die hohen Temperaturen, die für andere Abscheidungsmethoden erforderlich sind, beschädigt würden.

Die Kompromisse verstehen

Trotz ihrer Vorteile ist ALD nicht die Lösung für jede Anwendung. Ihr primärer Kompromiss ist grundlegend für ihr Design.

Die primäre Einschränkung: Geschwindigkeit

Die schichtweise, zyklische Natur der ALD macht sie zu einem von Natur aus langsamen Abscheidungsprozess. Der Aufbau von Filmen signifikanter Dicke kann im Vergleich zu Techniken wie der chemischen Gasphasenabscheidung (CVD) oder dem Sputtern eine beträchtliche Zeit in Anspruch nehmen.

Vorläuferchemie

Die Entwicklung eines erfolgreichen ALD-Prozesses erfordert die Suche nach geeigneten chemischen Vorläufern. Diese Chemikalien müssen flüchtig genug sein, um in der Gasphase verwendet zu werden, aber reaktiv genug, um sich an die Oberfläche zu binden, während gleichzeitig Selbstreaktionen vermieden und handhabbare Nebenprodukte erzeugt werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Stärken und Schwächen von ALD ermöglicht es Ihnen, zu bestimmen, ob es die richtige Technik für Ihre spezifische Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und perfekter Gleichmäßigkeit bei einer komplexen Form liegt: ALD ist wahrscheinlich die überlegene Wahl, da ihre Konformität und atomare Kontrolle unübertroffen sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Die Niedertemperaturfähigkeiten von ALD machen sie zu einem idealen Kandidaten für den Schutz oder die Modifizierung empfindlicher Substrate.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsabscheidung dicker Schichten für eine einfache Oberfläche liegt: Andere Methoden wie Sputtern oder physikalische Gasphasenabscheidung werden wahrscheinlich weitaus effizienter und kostengünstiger sein.

Letztendlich ist ALD das definitive Werkzeug, wenn die absolute Kontrolle über Materialdicke und Gleichmäßigkeit wichtiger ist als die Abscheidungsgeschwindigkeit.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Beispielprozess | Abscheidung von Aluminiumoxid (Al₂O₃) unter Verwendung von TMA und H₂O |

| Hauptvorteil | Präzision im atomaren Maßstab und perfekte Konformität auf 3D-Strukturen |

| Primärer Kompromiss | Langsame Abscheidungsgeschwindigkeit im Vergleich zu anderen Methoden |

| Ideal für | Nanoelektronik, empfindliche Materialien und komplexe Oberflächenbeschichtungen |

Benötigen Sie Präzision auf atomarer Ebene für Ihre Materialien?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für modernste Abscheidungsprozesse wie ALD. Egal, ob Sie Elektronik der nächsten Generation entwickeln oder komplexe 3D-Strukturen beschichten müssen, unser Fachwissen kann Ihnen helfen, eine unvergleichliche Gleichmäßigkeit und Kontrolle zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten