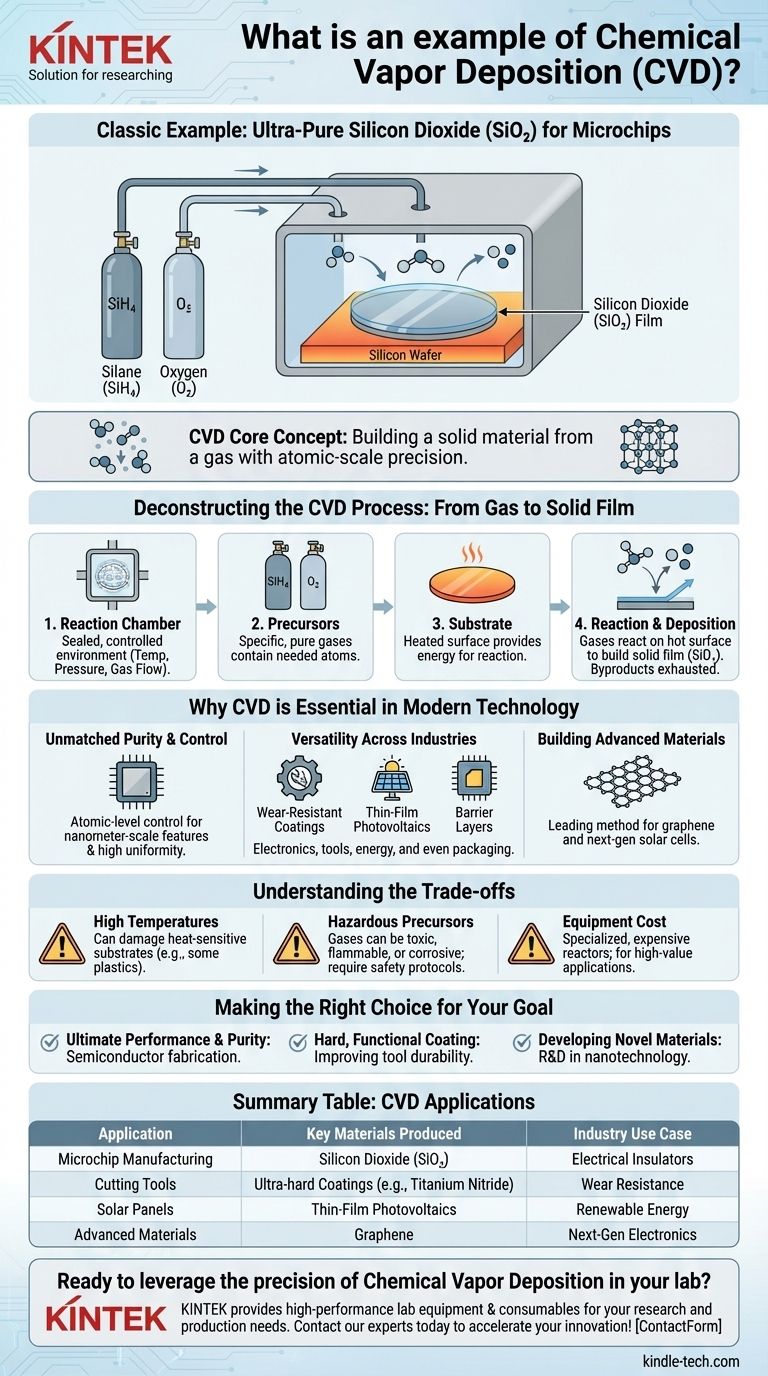

Ein klassisches Beispiel für die chemische Gasphasenabscheidung (CVD) ist die Herstellung der hochreinen Siliziumdioxid (SiO₂)-Schichten, die als kritische Isolatoren bei der Fertigung jedes modernen Mikrochips dienen. Dieser Prozess beinhaltet die Einführung spezifischer Gase, wie Silan (SiH₄) und Sauerstoff (O₂), in einen Hochtemperaturreaktor, wo sie auf der Oberfläche eines Siliziumwafers chemisch reagieren, um eine perfekte, gleichmäßige Glasschicht Molekül für Molekül aufzubauen.

Im Kern ist die chemische Gasphasenabscheidung eine hochkontrollierte Methode, um ein festes Material aus einem Gas aufzubauen. Stellen Sie es sich nicht wie das Streichen einer Oberfläche vor, sondern als die Zufuhr chemischer Bestandteile in Dampfform, die reagieren und einen neuen, festen Film direkt auf dieser Oberfläche mit atomarer Präzision konstruieren.

Den CVD-Prozess dekonstruieren: Vom Gas zum festen Film

Um CVD wirklich zu verstehen, gehen wir das Beispiel der Abscheidung einer Siliziumdioxidschicht auf einem Siliziumwafer durch – ein grundlegender Schritt bei der Herstellung der Transistoren, die Ihr Telefon und Ihren Computer antreiben.

Die Reaktionskammer

Der gesamte Prozess findet in einem versiegelten, atmosphärisch kontrollierten Reaktor statt. Diese Kammer ermöglicht eine präzise Kontrolle über Temperatur, Druck und den Gasfluss, um sicherzustellen, dass keine unerwünschten Verunreinigungen die Reaktion stören.

Die gasförmigen Inhaltsstoffe (Precursoren)

Spezifische, hochreine Gase, bekannt als Precursoren, werden in die Kammer geleitet. In unserem Beispiel sind die primären Precursoren Silangas (eine Verbindung aus Silizium und Wasserstoff) und Sauerstoff. Diese Gase enthalten die für den endgültigen Film benötigten Atome (Silizium und Sauerstoff).

Die beheizte Oberfläche (Substrat)

Im Reaktor wird der Siliziumwafer oder das Substrat auf eine hohe Temperatur erhitzt, oft mehrere hundert Grad Celsius. Diese Wärme dient nicht nur zum Erwärmen; sie liefert die kritische Energie, die benötigt wird, um die chemischen Bindungen in den Precursorgasen zu brechen und die Reaktion anzutreiben.

Die chemische Reaktion und Abscheidung

Wenn die Precursorgase über die heiße Waferoberfläche strömen, löst die thermische Energie eine chemische Reaktion aus. Die Silan- und Sauerstoffmoleküle reagieren unter Bildung von festem Siliziumdioxid (SiO₂), das sich als dünne, gleichmäßige Schicht auf dem Wafer abscheidet. Gasförmige Nebenprodukte, wie Wasserdampf, werden dann aus der Kammer abgeführt.

Warum CVD in der modernen Technologie unerlässlich ist

Dieser scheinbar komplexe Prozess ist aus mehreren wichtigen Gründen ein Eckpfeiler der fortgeschrittenen Fertigung. Er bietet ein Maß an Kontrolle, das andere Methoden nicht erreichen können.

Unübertroffene Reinheit und Kontrolle

Da der Film direkt aus einer chemischen Reaktion aufgebaut wird, liefert der Prozess Materialien mit außergewöhnlich hoher Reinheit und Gleichmäßigkeit. Diese Kontrolle auf atomarer Ebene ist für die Erzeugung der Nanometer-großen Strukturen eines modernen Halbleiterbauelements unerlässlich.

Vielseitigkeit in verschiedenen Branchen

Obwohl für die Elektronik unerlässlich, sind die Anwendungen von CVD unglaublich breit gefächert. Es wird verwendet, um ultraharte, verschleißfeste Beschichtungen auf Schneidwerkzeuge aufzubringen, Dünnschicht-Photovoltaikschichten in Solarzellen zu erzeugen und sogar mikroskopische Barriereschichten in Kartoffelchipstüten abzuscheiden, die sie frisch halten.

Aufbau fortschrittlicher Materialien

CVD steht an vorderster Front der Materialwissenschaftsforschung. Es ist eine führende Methode zur Herstellung großer, hochwertiger Graphenschichten und wird zur Entwicklung von Materialien der nächsten Generation wie druckbaren Solarzellen eingesetzt.

Die Kompromisse verstehen

Trotz seiner Leistungsfähigkeit ist CVD keine Universallösung. Seine Präzision bringt spezifische Anforderungen und Einschränkungen mit sich, die wichtig zu verstehen sind.

Hohe Temperaturanforderungen

Viele CVD-Prozesse erfordern erhöhte Temperaturen. Dies kann die Verwendung auf Substraten verhindern, die schmelzen, sich verformen oder anderweitig durch die Hitze beschädigt werden könnten, wie z. B. viele Kunststoffe.

Komplexe und gefährliche Precursoren

Die in CVD verwendeten Precursorgase können giftig, brennbar oder korrosiv sein. Dies erfordert ausgeklügelte Sicherheitsprotokolle, Handhabungsgeräte und Abgasmanagementsysteme, was die betriebliche Komplexität erhöht.

Gerätekosten und Komplexität

CVD-Reaktoren sind hochspezialisierte und teure Geräte. Die Investition und das Fachwissen, die für ihren Betrieb und ihre Wartung erforderlich sind, bedeuten, dass der Prozess typischerweise für hochwertige oder Hochleistungsanwendungen reserviert ist.

Die richtige Wahl für Ihr Ziel treffen

Zu verstehen, wann und warum CVD eingesetzt werden sollte, hängt von der erforderlichen Leistung des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Reinheit liegt: CVD ist der Industriestandard für Anwendungen wie die Halbleiterfertigung, wo selbst der kleinste Defekt zum Ausfall führen kann.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer harten, funktionalen Beschichtung liegt: CVD ist eine ausgezeichnete Wahl zur Verbesserung der Haltbarkeit und Lebensdauer von Werkzeugen und mechanischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien liegt: Die präzise Kontrolle, die CVD bietet, macht es zu einem unverzichtbaren Werkzeug für Forschung und Entwicklung in Bereichen wie Nanotechnologie und fortschrittliche Elektronik.

Letztendlich ist die chemische Gasphasenabscheidung ein grundlegender Herstellungsprozess, der es uns ermöglicht, die moderne Welt vom Atom aufzubauen.

Zusammenfassungstabelle:

| CVD-Anwendung | Hergestellte Schlüsselmaterialien | Industrieller Anwendungsfall |

|---|---|---|

| Mikrochip-Fertigung | Siliziumdioxid (SiO₂) | Elektrische Isolatoren |

| Schneidwerkzeuge | Ultrahartbeschichtungen (z. B. Titannitrid) | Verschleißfestigkeit |

| Solarpaneele | Dünnschicht-Photovoltaik | Erneuerbare Energie |

| Fortschrittliche Materialien | Graphen | Elektronik der nächsten Generation |

Bereit, die Präzision der chemischen Gasphasenabscheidung in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie Halbleiter der nächsten Generation, fortschrittliche Beschichtungen oder neuartige Nanomaterialien entwickeln, unser Fachwissen kann Ihnen helfen, unübertroffene Reinheit und Kontrolle zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Innovation beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung