Um es direkt zu sagen: Die chemische Gasphasenabscheidung bei Atmosphärendruck (Atmospheric Pressure Chemical Vapor Deposition, APCVD) ist eine Methode zur Erzeugung eines dünnen Films aus festem Material auf einer Oberfläche. Dabei wird ein Substrat mit flüchtigen chemischen Vorläufern bei normalem atmosphärischem Druck behandelt, die dann auf der heißen Oberfläche des Substrats reagieren oder zersetzt werden, um die gewünschte Beschichtung zu bilden. Dieses Verfahren unterscheidet sich von anderen Formen der chemischen Gasphasenabscheidung (CVD), die ein Vakuum für den Betrieb benötigen.

Der entscheidende Unterschied liegt im Namen: Atmosphärendruck. Im Gegensatz zu vielen Abscheidungstechniken, die auf teure und langsame Vakuumkammern angewiesen sind, wird APCVD wegen seiner hohen Geschwindigkeit und einfacheren Ausrüstung geschätzt, was es zu einer kostengünstigen Wahl für die Großserienfertigung macht, bei der die ultimative Reinheit des Films nicht die Hauptsorge ist.

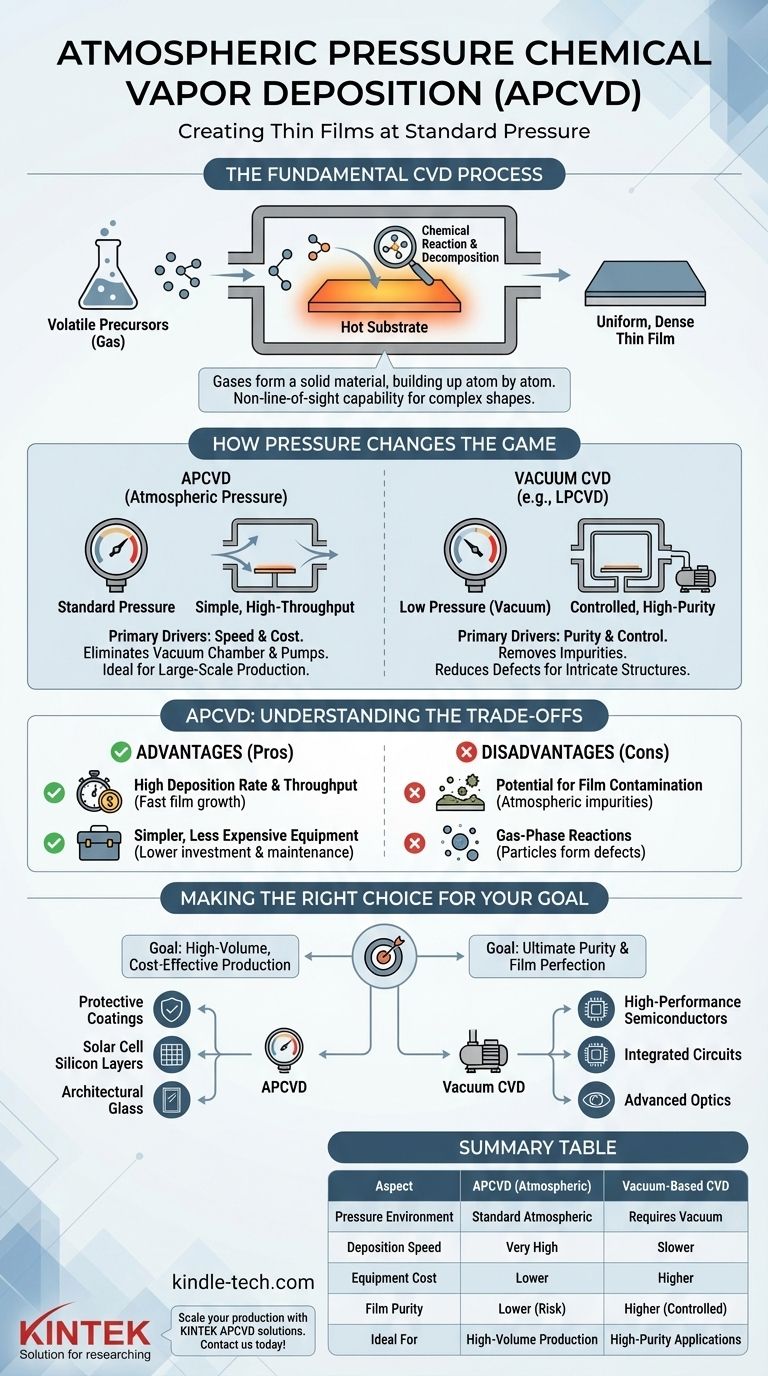

Der grundlegende CVD-Prozess

Um APCVD zu verstehen, muss man zunächst das Kernprinzip der chemischen Gasphasenabscheidung (CVD) erfassen. Es handelt sich um eine Familie von Prozessen, nicht um eine einzelne Technik, die alle einen gemeinsamen Mechanismus teilen.

Die Rolle der Vorläufer

Im Grunde ist CVD wie ein hochgradig kontrollierter chemischer Sprühlackierprozess. Anstelle von Farbe verwendet es ein oder mehrere flüchtige chemische Gase, die als Vorläufer (Precursors) bezeichnet werden. Diese Vorläufer enthalten die für den Endfilm benötigten Atome (z. B. Silizium, Kohlenstoff oder ein Metall).

Die Bedeutung der Temperatur

Die Vorläufer werden in eine Reaktionskammer eingebracht, die das zu beschichtende Objekt, das sogenannte Substrat, enthält. Das Substrat wird auf eine bestimmte Temperatur erhitzt, die die Energie liefert, die zur Auslösung einer chemischen Reaktion erforderlich ist.

Das Ergebnis: Ein gleichmäßiger Film

Wenn die Vorläufergase mit dem heißen Substrat in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen ein festes Material, das an der Oberfläche haftet. Im Laufe der Zeit baut sich dieses Material Atom für Atom auf und erzeugt einen hochgradig gleichmäßigen und dichten Film. Da die Vorläufer Gase sind, können sie komplexe, dreidimensionale Formen gleichmäßig beschichten, ein Vorteil, der als „Non-Line-of-Sight“-Fähigkeit bekannt ist.

Wie der Druck das Spiel verändert

Der „Atmosphärendruck“ in APCVD ist die wichtigste Variable, die seine Eigenschaften, Vorteile und Einschränkungen definiert. Er verändert die Betriebsumgebung im Vergleich zu vakuumgestützten CVD-Methoden grundlegend.

Warum bei Atmosphärendruck arbeiten?

Die Haupttreiber für die Verwendung von APCVD sind Geschwindigkeit und Kosten. Durch den Betrieb bei normalem atmosphärischem Druck entfällt die Notwendigkeit teurer Vakuumpumpen und abgedichteter Kammern. Dies senkt nicht nur die Ausrüstungskosten und die Komplexität, sondern ermöglicht auch kontinuierliche Hochdurchsatzprozesse, was ideal für die industrielle Fertigung ist.

Warum ein Vakuum verwenden? (Die Alternative)

Verfahren wie die CVD bei niedrigem Druck (LPCVD) arbeiten aus einem wichtigen Grund im Vakuum: Reinheit und Kontrolle. Ein Vakuum entfernt unerwünschte atmosphärische Gase wie Stickstoff und Sauerstoff, die versehentlich als Verunreinigungen in den Film eingebaut werden könnten. Ein niedrigerer Druck vergrößert auch den „mittleren freien Weg“ der Vorläufermoleküle, wodurch sie weiter reisen können, ohne zu kollidieren, was zu gleichmäßigeren Filmen mit weniger Defekten führen kann, insbesondere bei komplizierten Strukturen.

Die Kompromisse von APCVD verstehen

Die Wahl von APCVD beinhaltet einen klaren Satz technischer Kompromisse. Es zeichnet sich in einigen Bereichen aus und ist für andere ungeeignet.

Vorteil: Hohe Abscheidungsrate und Durchsatz

Aufgrund der hohen Konzentration an Vorläufermolekülen bei Atmosphärendruck erfolgen die chemischen Reaktionen sehr schnell. Dies führt zu einer viel schnelleren Filmbildungsrate im Vergleich zu Vakuummethoden, was APCVD für die Massenproduktion sehr effizient macht.

Vorteil: Einfachere, kostengünstigere Ausrüstung

Der Wegfall eines Vakuumsystems vereinfacht das Reaktordesign erheblich. Dies senkt die anfänglichen Investitionskosten und reduziert die laufenden Wartungskosten, wodurch die Technologie zugänglicher wird.

Nachteil: Potenzielle Filmkontamination

Der Hauptnachteil ist die Anwesenheit der Atmosphäre selbst. Umgebungsluft kann Verunreinigungen (wie Oxide oder Nitride) in den wachsenden Film einschleusen, was für Hochleistungsanwendungen wie die Mikroelektronik inakzeptabel sein kann.

Nachteil: Gasphasenreaktionen

Bei höherem Druck neigen Vorläufermoleküle eher dazu, miteinander in der Gasphase zu kollidieren und zu reagieren, bevor sie überhaupt das Substrat erreichen. Dies kann winzige Partikel bilden, die dann auf die Oberfläche fallen und Defekte verursachen und die Qualität des Films verringern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für APCVD hängt vollständig von den Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf volumenstarker, kostengünstiger Produktion liegt: APCVD ist eine ausgezeichnete Wahl für Anwendungen wie die Abscheidung von Schutzbeschichtungen, die Herstellung der Siliziumschichten für Solarzellen oder die Beschichtung von Architekturglas.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Filmperfektion liegt: Eine vakuumgestützte Methode wie LPCVD ist für die Herstellung von Hochleistungs-Halbleiterbauelementen, integrierten Schaltkreisen und fortschrittlichen optischen Komponenten erforderlich.

Letztendlich nutzt APCVD Einfachheit und Geschwindigkeit, indem es die makellose Umgebung eines Vakuums gegen die Effizienz des Betriebs an der freien Luft eintauscht.

Zusammenfassungstabelle:

| Aspekt | APCVD (Atmosphärendruck) | Vakuumgestütztes CVD (z. B. LPCVD) |

|---|---|---|

| Druckumgebung | Normaler atmosphärischer Druck | Erfordert Vakuumkammer |

| Abscheidungsgeschwindigkeit | Sehr hoch | Langsamer |

| Ausrüstungskosten | Niedriger (keine Vakuumpumpen) | Höher |

| Filmreinheit | Niedriger (Risiko der Kontamination) | Höher (kontrollierte Umgebung) |

| Ideal für | Hochvolumenproduktion (z. B. Solarzellen, Glasbeschichtungen) | Hochreine Anwendungen (z. B. Halbleiter) |

Bereit, Ihre Dünnschichtproduktion mit einer schnellen, kostengünstigen Lösung zu skalieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet APCVD-Systeme für die Hochdurchsatzfertigung an. Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für die Abscheidung von Schutzbeschichtungen, Siliziumschichten für Solarzellen und mehr erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere APCVD-Lösungen die Effizienz Ihres Labors steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit