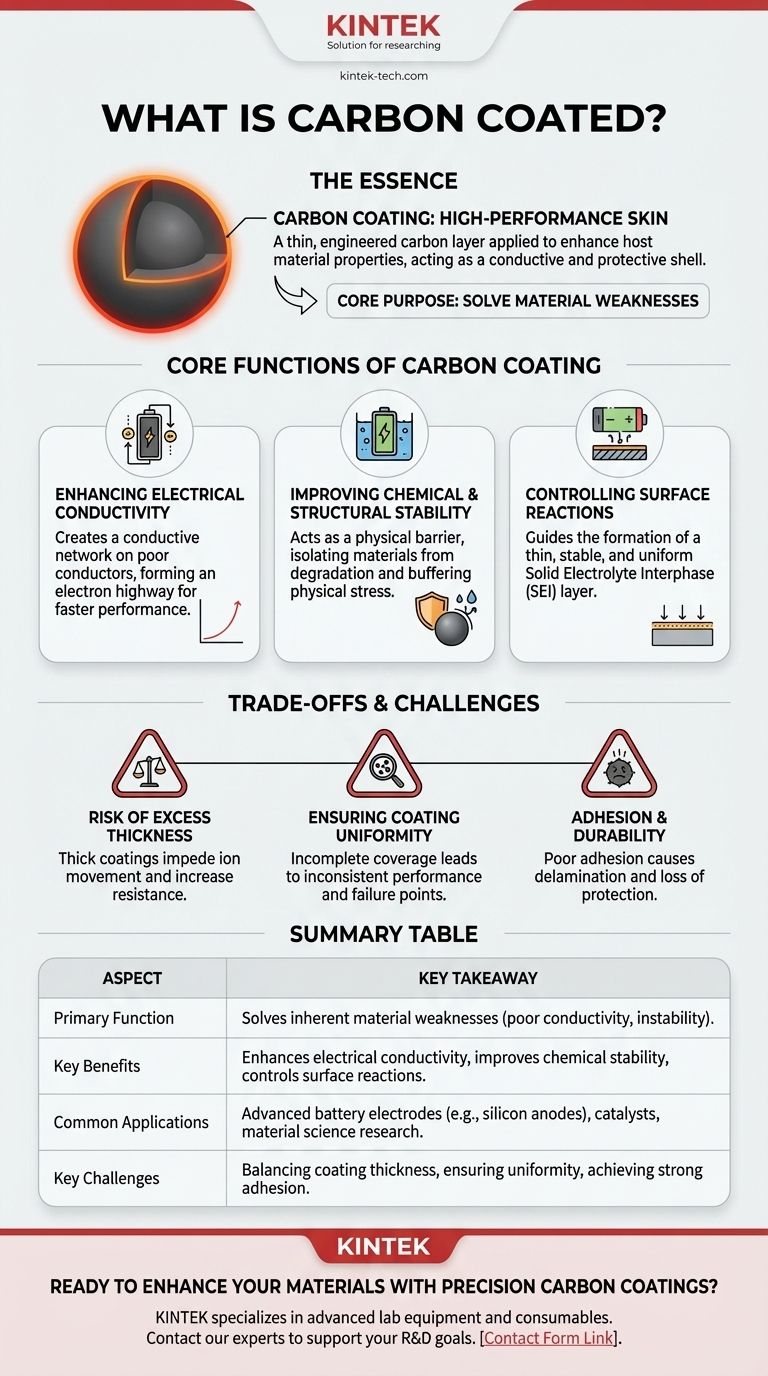

Im Wesentlichen ist eine Kohlenstoffbeschichtung eine dünne, speziell entwickelte Kohlenstoffschicht, die auf die Oberfläche eines anderen Materials aufgetragen wird. Dies geschieht nicht aus ästhetischen Gründen, sondern um die Eigenschaften des Wirtsmaterials grundlegend zu verbessern, insbesondere dessen elektrische Leitfähigkeit und chemische Stabilität. Sie fungiert als hochleistungsfähige „Haut“, die die Funktionalität des Kernmaterials freisetzt oder verbessert.

Der zentrale Zweck der Kohlenstoffbeschichtung besteht darin, die inhärenten Schwächen eines Materials zu beheben. Durch die Schaffung einer leitfähigen und schützenden Kohlenstoffhülle können Ingenieure schlechte Leiter elektronisch aktiv machen und instabile Materialien vor chemischem Abbau schützen, insbesondere in anspruchsvollen Anwendungen wie fortschrittlichen Batterien.

Die Kernfunktionen einer Kohlenstoffbeschichtung

Um zu verstehen, warum eine Kohlenstoffbeschichtung aufgetragen wird, muss man sich die Probleme ansehen, die sie lösen soll. Ihre Vorteile sind primär funktional und zielen auf spezifische Leistungsengpässe in einem Material ab.

Verbesserung der elektrischen Leitfähigkeit

Viele Materialien mit ansonsten wünschenswerten Eigenschaften, wie z.B. einer hohen Energiespeicherkapazität, sind schlechte elektrische Leiter. Dies ist ein kritischer Fehlerpunkt in Anwendungen wie Batterieelektroden.

Eine Kohlenstoffbeschichtung erzeugt ein leitfähiges Netzwerk direkt auf der Oberfläche dieser Materialien. Diese Schicht wirkt wie eine Autobahn, die es Elektronen ermöglicht, sich schnell zum und vom aktiven Material zu bewegen, was die Leistungsrate und die Gesamteffizienz dramatisch verbessert.

Verbesserung der chemischen und strukturellen Stabilität

Materialien, die in rauen chemischen Umgebungen, wie dem Inneren einer Batterie, verwendet werden, sind anfällig für den Abbau durch unerwünschte Nebenreaktionen.

Die Kohlenstoffschicht dient als physische Barriere. Sie isoliert das Kernmaterial von seiner Umgebung (z.B. dem flüssigen Elektrolyten in einer Batterie) und verhindert Reaktionen, die das Material sonst verbrauchen und die Lebensdauer des Geräts verkürzen würden.

Diese Beschichtung kann auch dazu beitragen, physikalischen Stress abzufedern. Zum Beispiel schwellen und schrumpfen einige Batteriematerialien während des Ladens und Entladens erheblich. Eine flexible Kohlenstoffbeschichtung kann dazu beitragen, das Partikel zusammenzuhalten und zu verhindern, dass es bei wiederholten Zyklen Risse bekommt und auseinanderfällt.

Kontrolle von Oberflächenreaktionen

In vielen elektrochemischen Systemen sind die anfänglichen Reaktionen an der Materialoberfläche entscheidend für die Langzeitleistung. Ein bekanntes Beispiel ist die Bildung der Festelektrolyt-Interphase (SEI)-Schicht in Lithium-Ionen-Batterien.

Eine präzise entwickelte Kohlenstoffbeschichtung kann die Bildung einer dünnen, stabilen und gleichmäßigen SEI-Schicht fördern. Eine unkontrollierte Reaktion kann zu einer dicken, widerstandsfähigen Schicht führen, die die Batterie erstickt, aber eine Kohlenstoffbeschichtung steuert diesen Prozess und gewährleistet einen geringen Widerstand und langfristige Stabilität.

Verständnis der Kompromisse und Herausforderungen

Obwohl hochwirksam, ist das Auftragen einer Kohlenstoffbeschichtung ein heikler Balanceakt. Der Prozess ist nicht ohne eigene technische Herausforderungen, die überwunden werden müssen, damit die Beschichtung vorteilhaft ist.

Das Risiko einer übermäßigen Dicke

Eine Kohlenstoffbeschichtung muss dick genug sein, um kontinuierliche leitfähige Wege zu schaffen, aber nicht so dick, dass sie andere kritische Funktionen behindert.

Ist die Schicht zu dick, kann sie die Bewegung von Ionen (wie Lithium-Ionen in einer Batterie) blockieren. Dies erhöht den internen Widerstand des Geräts, hebt die Vorteile der verbesserten elektronischen Leitfähigkeit auf und beeinträchtigt letztendlich die Leistung.

Gewährleistung der Beschichtungsuniformität

Eine unvollständige oder ungleichmäßige Beschichtung ist ein großer Fehlerpunkt. Alle freiliegenden Bereiche des darunter liegenden Materials bleiben anfällig für Nebenreaktionen und Abbau.

Eine perfekt gleichmäßige Hülle um jedes einzelne mikroskopische Partikel zu erreichen, insbesondere in einem industriellen Großserienprozess, ist eine erhebliche Fertigungsherausforderung. Inkonsistente Abdeckung führt zu inkonsistenter Leistung und schnellerem Versagen.

Haftung und Haltbarkeit

Die Beschichtung ist nur nützlich, wenn sie am Wirtsmaterial haftet. Sie muss den physikalischen Belastungen der Herstellung und des Betriebs standhalten, einschließlich Ausdehnung, Kontraktion und Abrieb.

Schlechte Haftung bedeutet, dass sich die Beschichtung ablösen oder abblättern kann, wodurch ihre schützenden und leitfähigen Vorteile sofort verloren gehen und das Kernmaterial freigelegt wird.

Wie Sie dies auf Ihr Ziel anwenden können

Die Bedeutung der Kohlenstoffbeschichtung hängt vollständig von Ihrem Fachgebiet und Ihren Zielen ab. Ihre Anwendung ist eine Lösung für eine spezifische Reihe von Materialbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Batterien liegt: Betrachten Sie die Kohlenstoffbeschichtung als eine wesentliche Schlüsseltechnologie für Anoden- und Kathodenmaterialien der nächsten Generation wie Silizium, LFP (Lithium-Eisen-Phosphat) und LMFP, die diese benötigen, um hohe Leistung und lange Zyklenlebensdauer zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaften liegt: Sehen Sie dies als eine vielseitige Oberflächenmodifikationstechnik, um einer breiten Palette von Materialien, von Keramiken bis zu Polymeren, Leitfähigkeit und chemische Inertheit zu verleihen.

- Wenn Ihr Hauptaugenmerk auf Katalyse liegt: Betrachten Sie die Kohlenstoffbeschichtung als eine Methode zur Unterstützung katalytischer Nanopartikel, um deren Agglomeration zu verhindern und gleichzeitig ein stabiles, leitfähiges Substrat für elektrochemische Reaktionen bereitzustellen.

Letztendlich ist die Kohlenstoffbeschichtung ein kritisches Werkzeug, um die natürlichen Einschränkungen eines Materials zu überwinden und uns zu ermöglichen, eine bessere Leistung auf atomarer Ebene zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Primäre Funktion | Löst inhärente Materialschwächen (schlechte Leitfähigkeit, Instabilität). |

| Hauptvorteile | Verbessert die elektrische Leitfähigkeit, erhöht die chemische Stabilität, steuert Oberflächenreaktionen. |

| Häufige Anwendungen | Fortschrittliche Batterieelektroden (z.B. Siliziumanoden), Katalysatoren, Materialwissenschaftliche Forschung. |

| Wichtige Herausforderungen | Ausgleich der Beschichtungsdicke, Gewährleistung der Gleichmäßigkeit, Erzielung starker Haftung. |

Bereit, Ihre Materialien mit präzisen Kohlenstoffbeschichtungen zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialtechnik. Egal, ob Sie Batterien, Katalysatoren oder neuartige Materialien der nächsten Generation entwickeln, unsere Lösungen können Ihnen helfen, die gleichmäßigen, dauerhaften Beschichtungen zu erzielen, die für Spitzenleistungen unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschungs- und Entwicklungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen