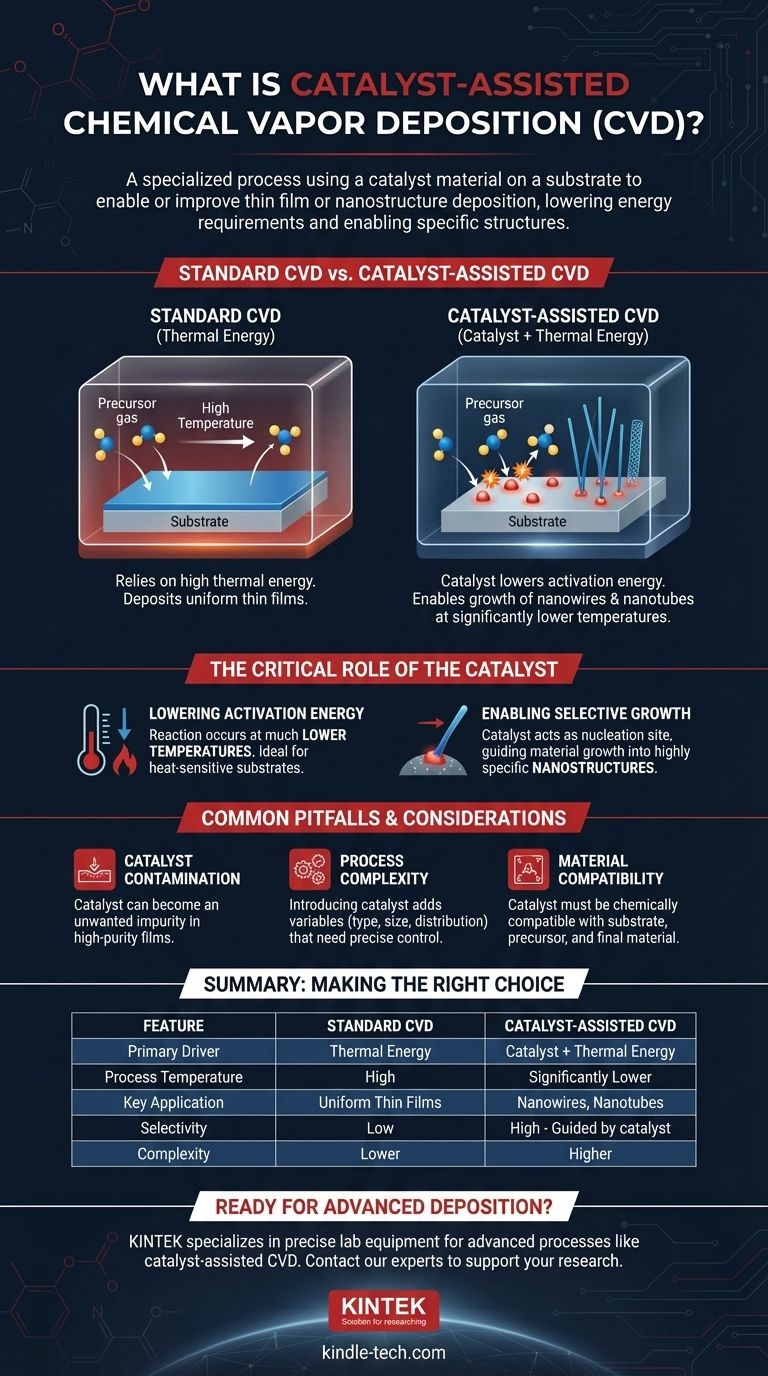

Kurz gesagt, die katalysatorunterstützte chemische Gasphasenabscheidung (CVD) ist ein spezialisiertes Verfahren, bei dem ein Katalysatormaterial auf einem Substrat verwendet wird, um die Abscheidung einer dünnen Schicht oder Nanostruktur zu ermöglichen oder zu verbessern. Der Katalysator senkt die für die chemische Reaktion erforderliche Energie und ermöglicht es oft, dass der Prozess bei niedrigeren Temperaturen abläuft oder hochspezifische Strukturen, wie Nanodrähte, erzeugt werden, die mit der Standard-CVD nicht möglich wären.

Die Kernfunktion des Katalysators besteht darin, als Nukleationsstelle und Reaktionsbeschleuniger zu fungieren. Er bietet einen spezifischen Ort, an dem sich die Precursor-Gase zersetzen und zum gewünschten festen Material zusammenlagern, wodurch das Wachstum mit einem Maß an Kontrolle gesteuert wird, das reine thermische Energie allein nicht erreichen kann.

Ein Leitfaden zur Standard-Chemischen Gasphasenabscheidung (CVD)

Was ist CVD?

Die chemische Gasphasenabscheidung ist ein Verfahren zur Herstellung hochwertiger, leistungsstarker fester Materialien, typischerweise Dünnschichten. Dabei wird ein Zielobjekt oder Substrat in eine Reaktionskammer gebracht.

Anschließend werden gasförmige Moleküle, sogenannte Precursoren (Ausgangsstoffe), in die Kammer eingeleitet.

Wie funktioniert es?

Eine Energiequelle, meist hohe Temperatur, bewirkt eine chemische Reaktion oder Zersetzung der Precursor-Gase auf oder nahe der Oberfläche des Substrats.

Diese Reaktion führt zur Abscheidung eines stabilen festen Films auf dem Substrat, während die gasförmigen Nebenprodukte entfernt werden. Dieses Verfahren unterscheidet sich von der Physikalischen Gasphasenabscheidung (PVD), bei der physikalische Methoden wie Schmelzen oder Sputtern verwendet werden, um einen Dampf zu erzeugen, anstatt einer chemischen Reaktion.

Wofür wird es verwendet?

CVD ist in vielen Branchen unerlässlich. Es wird zur Abscheidung von Dünnschichten auf Halbleitern in der Elektronik, zur Herstellung verschleißfester Beschichtungen für Schneidwerkzeuge und zur Herstellung photovoltaischer Materialien für Dünnschicht-Solarzellen eingesetzt.

Die entscheidende Rolle des Katalysators

Die Standard-CVD stützt sich ausschließlich auf thermische Energie, um die Reaktion anzutreiben. Die katalysatorunterstützte CVD führt eine dritte Komponente ein – den Katalysator –, die den Prozess grundlegend verändert.

Senkung der Aktivierungsenergie

Die Hauptaufgabe eines Katalysators in jeder chemischen Reaktion besteht darin, die Aktivierungsenergie – die minimale Energie, die zur Einleitung der Reaktion erforderlich ist – zu senken.

Bei der CVD bedeutet dies, dass die Precursor-Gase bei einer viel niedrigeren Temperatur reagieren und das gewünschte feste Material bilden können, als dies sonst notwendig wäre. Dies ist entscheidend, wenn mit Substraten gearbeitet wird, die hohen Temperaturen nicht standhalten können.

Ermöglichung von selektivem und anisotropem Wachstum

Die vielleicht wirkungsvollste Anwendung der katalysatorunterstützten CVD ist das Wachstum eindimensionaler Nanostrukturen wie Nanodrähte und Kohlenstoffnanoröhren.

Der Katalysator, oft ein winziges Metallnanopartikel, fungiert als spezifischer Keim oder Nukleationsstelle. Das Precursor-Gas zersetzt sich ausschließlich auf diesem Katalysatorpartikel, das dann das Wachstum des Materials in einer einzigen Richtung steuert und einen Draht oder eine Röhre bildet.

Häufige Fallstricke und Überlegungen

Katalysatorkontamination

Eine wesentliche Herausforderung besteht darin, zu verhindern, dass das Katalysatormaterial zu einer unerwünschten Verunreinigung in der abgeschiedenen Endschicht wird. Für hochreine Anwendungen kann dies ein kritischer Nachteil sein.

Prozesskomplexität

Die Einführung eines Katalysators fügt Variablen hinzu, die präzise gesteuert werden müssen. Die Art des Katalysators, seine Partikelgröße und seine Verteilung auf dem Substrat haben alle einen dramatischen Einfluss auf das Endergebnis und erhöhen die Komplexität des Prozessdesigns.

Materialverträglichkeit

Die Wahl des Katalysators ist nicht universell. Er muss chemisch mit dem Substrat, den Precursor-Gasen und dem gewünschten Endmaterial kompatibel sein, um korrekt zu funktionieren und unerwünschte Nebenreaktionen zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung für eine Abscheidungsmethode ist das spezifische Ergebnis, das Sie erzielen möchten, der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum spezifischer Nanostrukturen wie Kohlenstoffnanoröhren oder Nanodrähten liegt: Die katalysatorunterstützte CVD ist nicht nur eine Option; sie ist oft die wesentliche und effektivste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Schicht auf einem wärmeempfindlichen Substrat liegt: Die katalysatorunterstützte CVD kann die ideale Lösung sein, da sie deutlich niedrigere Prozesstemperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer gleichmäßigen, hochreinen Dünnschicht ohne komplexe Geometrie liegt: Die Standard-thermische oder plasmaunterstützte CVD kann ein einfacherer, direkterer Ansatz sein, der potenzielle Katalysatorkontaminationen vermeidet.

Letztendlich verwandelt die Entscheidung für die Verwendung eines Katalysators die CVD von einer Oberflächenbeschichtungstechnik in ein Präzisionsfertigungswerkzeug.

Zusammenfassungstabelle:

| Merkmal | Standard-CVD | Katalysatorunterstützte CVD |

|---|---|---|

| Haupttreiber | Thermische Energie | Katalysator + Thermische Energie |

| Prozesstemperatur | Hoch | Deutlich niedriger |

| Hauptanwendung | Gleichmäßige Dünnschichten | Nanodrähte, Nanoröhren, komplexe Strukturen |

| Selektivität | Niedrig | Hoch (Wachstum durch Katalysatorstellen gesteuert) |

| Komplexität | Niedriger | Höher (aufgrund des Katalysatormanagements) |

Bereit, fortschrittliche Nanostrukturen zu fertigen oder Dünnschichten auf empfindlichen Substraten abzuscheiden?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche Abscheidungsprozesse wie die katalysatorunterstützte CVD erforderlich sind. Ob Sie Elektronik der nächsten Generation, hochmoderne Sensoren oder neuartige Materialien entwickeln – unsere Expertise und zuverlässigen Produkte stellen sicher, dass Ihre Forschungs- und Produktionsziele mit Präzision und Effizienz erreicht werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung