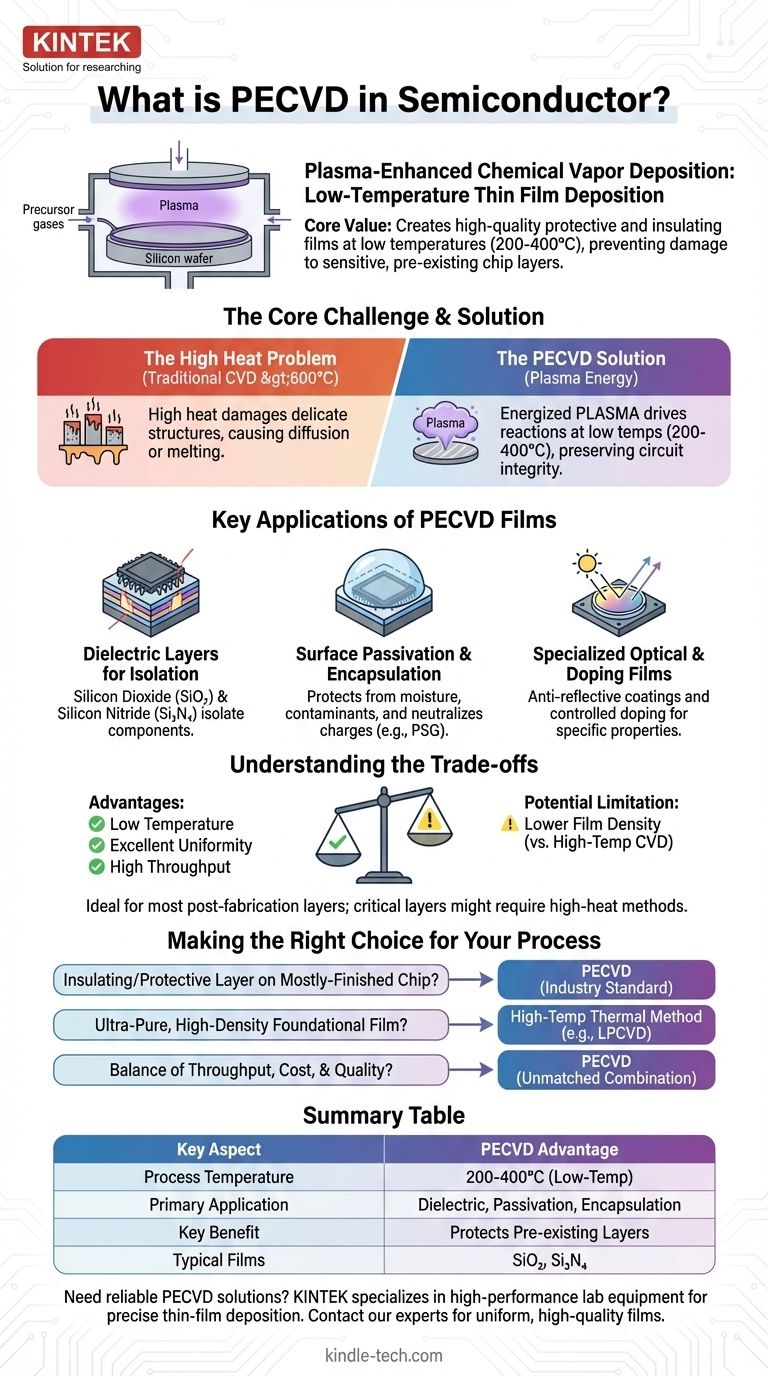

In der Halbleiterfertigung ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein entscheidender Prozess, der verwendet wird, um dünne, gleichmäßige Materialschichten bei niedrigen Temperaturen auf einen Siliziumwafer abzuscheiden. Sie nutzt ein angeregtes Plasma, um die chemischen Reaktionen anzutreiben, wodurch die hohen Temperaturen vermieden werden, die bei herkömmlichen Methoden erforderlich wären und die empfindlichen, bereits vorhandenen Schichten eines Mikrochips beschädigen könnten.

Der zentrale Wert von PECVD liegt in ihrer Fähigkeit, hochwertige Schutz- und Isolationsschichten ohne die zerstörerischen hohen Temperaturen anderer Abscheidungsprozesse zu erzeugen. Diese Niedertemperaturfähigkeit ist es, die die Herstellung komplexer, mehrschichtiger integrierter Schaltkreise ermöglicht.

Die Kernherausforderung: Schichten hinzufügen, ohne den Chip zu zerstören

In der Halbleiterfertigung wird ein Chip vertikal, Schicht für Schicht, aufgebaut. Nachdem ein komplexes Muster aus Transistoren und Drähten erstellt wurde, müssen neue Schichten obenauf hinzugefügt werden, zur Isolation, zum Schutz oder zur Bildung anderer Strukturen.

Das Problem mit hoher Hitze

Viele traditionelle Abscheidungsmethoden, wie die Standard Chemical Vapor Deposition (CVD), erfordern extrem hohe Temperaturen (oft >600°C), um zu funktionieren.

Dieses Maß an Hitze ist zerstörerisch. Es kann dazu führen, dass die empfindlichen, mikroskopischen Strukturen, die sich bereits auf dem Wafer befinden, schmelzen, ineinander diffundieren oder anderweitig ihre Eigenschaften ändern, wodurch das gesamte Bauelement ruiniert wird.

Wie PECVD das Problem löst

PECVD führt eine dritte Komponente in den Prozess ein: Plasma. Durch Anlegen eines elektrischen Feldes an die Precursor-Gase werden diese in einen Materiezustand, bekannt als Plasma, ionisiert.

Die Energie für die chemische Reaktion stammt nun aus diesem angeregten Plasma, nicht aus intensiver Hitze. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200-400°C), wodurch die Integrität der darunterliegenden Schaltkreise erhalten bleibt.

Schlüsselanwendungen von PECVD-Schichten

Da sie sowohl effektiv als auch nicht-destruktiv ist, ist PECVD ein Arbeitsprozess, der zur Erzeugung mehrerer wesentlicher Arten von Schichten auf einem Wafer verwendet wird.

Dielektrische Schichten zur Isolation

Die häufigste Anwendung von PECVD ist die Abscheidung dielektrischer (elektrisch isolierender) Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄).

Diese Schichten werden zwischen Metallschichten abgeschieden, um elektrische Kurzschlüsse zu verhindern und so die Milliarden einzelner Komponenten und Verbindungen in einem modernen Prozessor effektiv zu isolieren.

Oberflächenpassivierung und Einkapselung

PECVD-Schichten dienen als Schutzbarriere. Sie passivieren die Oberfläche des Chips, neutralisieren streunende elektrische Ladungen und kapseln das Bauelement ein, um es vor Feuchtigkeit, mobilen Ionen und anderen Verunreinigungen zu schützen, die zu einem Ausfall führen könnten.

Ein gängiges Beispiel ist die Abscheidung von Phosphorsilikatglas (PSG), das hervorragende Schutzeigenschaften bietet.

Spezialisierte optische und Dotierungsschichten

Der Prozess ist auch vielseitig genug, um Schichten mit spezifischen optischen Eigenschaften zu erzeugen, wie z.B. Antireflexionsbeschichtungen, die in CMOS-Bildsensoren und Solarzellen verwendet werden.

Darüber hinaus kann es zur Abscheidung dotierter Schichten verwendet werden, die als Quelle für die Einführung von Verunreinigungsatomen dienen, die die elektrischen Eigenschaften des Siliziums auf kontrollierte Weise verändern.

Die Kompromisse verstehen

Obwohl PECVD unverzichtbar ist, ist sie nicht die einzige Abscheidungsmethode, und ihre Wahl beinhaltet spezifische Kompromisse.

Der klare Vorteil: Niedrige Temperatur

Die Fähigkeit, bei niedrigen Temperaturen zu prozessieren, ist der entscheidende Vorteil von PECVD. Sie ist die Standardwahl für jeden Abscheidungsschritt, der nach der Herstellung temperaturempfindlicher Bauelemente auf dem Wafer erfolgt.

Der Produktionsvorteil: Gleichmäßigkeit und Durchsatz

Moderne PECVD-Systeme bieten eine ausgezeichnete Schichtgleichmäßigkeit über die gesamte Oberfläche eines großen Wafers, was für die Erzielung hoher Fertigungsausbeuten entscheidend ist.

Der Prozess ist auch relativ schnell und ermöglicht einen hohen Durchsatz, was ihn für die Massenproduktion wirtschaftlich rentabel macht.

Die potenzielle Einschränkung: Schichtdichte

Da PECVD ein energieärmerer Prozess ist als Hochtemperatur-Thermal-CVD, können die resultierenden Schichten manchmal weniger dicht sein und mehr Wasserstoffverunreinigungen enthalten.

Für viele Anwendungen wie Isolation und Einkapselung ist dies völlig akzeptabel. Für die kritischsten, grundlegenden Schichten eines Transistors (wie das Gate-Oxid) kann jedoch eine Methode mit höherer Temperatur und höherer Reinheit erforderlich sein.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl Ihrer Abscheidungsmethode hängt ausschließlich vom Zweck der Schicht und ihrer Position in der Fertigungssequenz ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer isolierenden oder schützenden Schicht auf einem größtenteils fertigen Chip liegt: PECVD ist aufgrund ihrer Niedertemperaturverarbeitung die Industriestandardlösung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer ultrareinen, hochdichten Grundschicht früh im Prozess liegt: Eine Hochtemperatur-Thermomethode wie LPCVD könnte gewählt werden, da noch keine empfindlichen Strukturen auf dem Wafer vorhanden sind.

- Wenn Ihr Hauptaugenmerk auf der Balance von Durchsatz, Kosten und Qualität für die Massenproduktion liegt: PECVD bietet eine unübertroffene Kombination aus Geschwindigkeit und Schichtleistung für eine Vielzahl von Anwendungen.

Letztendlich ist PECVD eine Eckpfeilertechnologie, die die immense Komplexität und vertikale Integration moderner Halbleiterbauelemente ermöglicht.

Zusammenfassungstabelle:

| Schlüsselaspekt | PECVD-Vorteil |

|---|---|

| Prozesstemperatur | 200-400°C (Niedertemperatur) |

| Primäre Anwendung | Dielektrische Schichten, Passivierung, Einkapselung |

| Hauptvorteil | Schützt vorhandene Chip-Schichten vor Hitzeschäden |

| Typische Schichten | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) |

Benötigen Sie zuverlässige PECVD-Lösungen für Ihre Halbleiterfertigung? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Expertise gewährleistet gleichmäßige, hochwertige Schichten für Ihre Isolations- und Passivierungsschichten, wodurch Ihre Chipausbeute und Bauelementzuverlässigkeit verbessert werden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Systeme die spezifischen Anforderungen Ihres Labors an die Halbleiterfertigung erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit