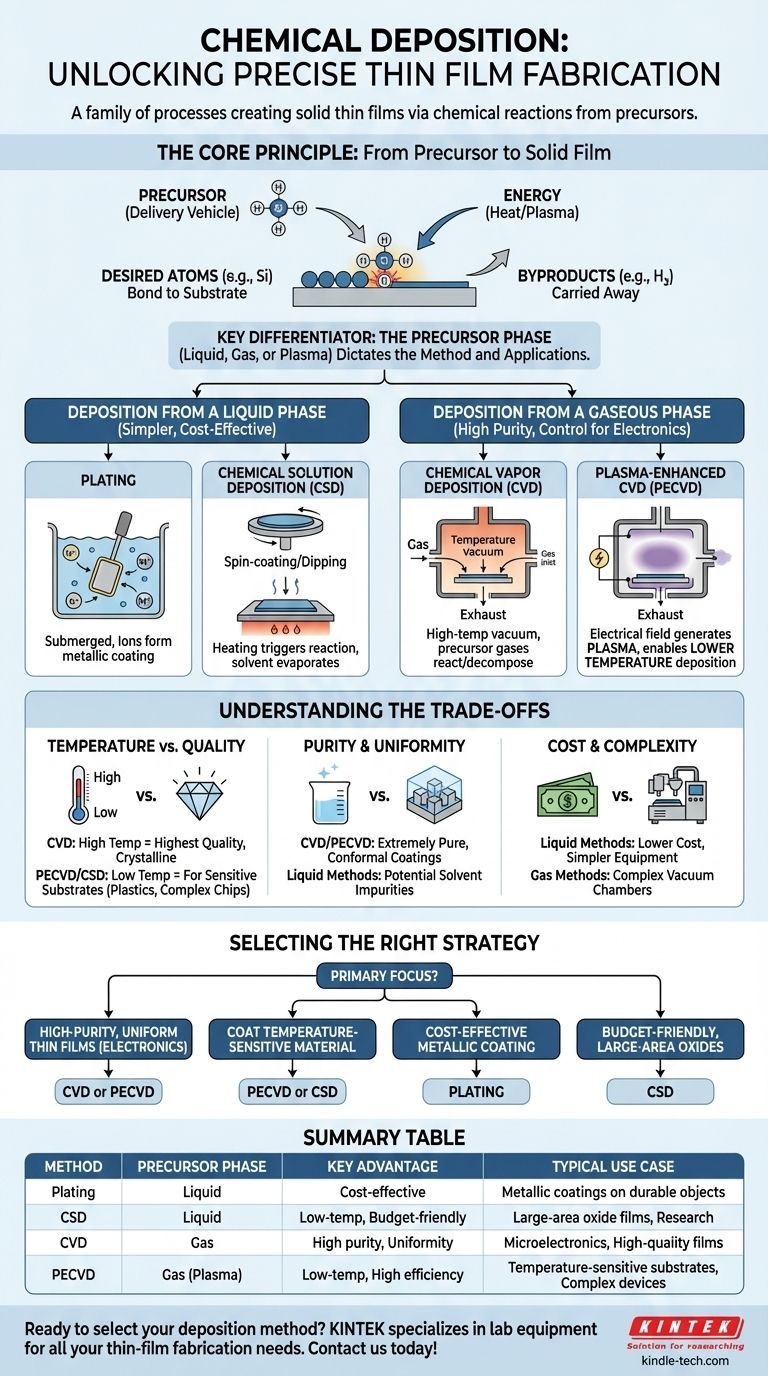

Kurz gesagt, die chemische Abscheidung ist eine Gruppe von Prozessen, die verwendet werden, um durch die Einleitung einer chemischen Reaktion einen festen, dünnen Film auf einer Oberfläche (dem sogenannten Substrat) zu erzeugen. Anstatt ein Material einfach aufzusprühen oder aufzuschmelzen, verwenden diese Methoden chemische „Vorläuferstoffe“ (Precursors), die am Substrat reagieren, um das gewünschte Material aufzubauen, oft eine Atomschicht nach der anderen. Dies ermöglicht eine präzise Kontrolle über die Dicke, Reinheit und die Eigenschaften des Films.

Das wichtigste Konzept, das man verstehen muss, ist, dass der Hauptunterschied zwischen den verschiedenen Techniken der chemischen Abscheidung in dem physikalischen Zustand – oder der Phase – des verwendeten chemischen Vorläuferstoffs liegt. Ob man mit einer Flüssigkeit, einem Gas oder einem angeregten Gas (Plasma) beginnt, bestimmt die gesamte Methode und ihre Anwendungen.

Das Kernprinzip: Vom Vorläuferstoff zum Feststofffilm

Um die chemische Abscheidung zu verstehen, muss man zuerst die Rolle des Vorläuferstoffs verstehen. Dies ist das grundlegende Konzept, das alle diese Methoden miteinander verbindet.

Was ist ein Vorläuferstoff?

Ein Vorläuferstoff (Precursor) ist eine chemische Verbindung, die die Atome enthält, die abgeschieden werden sollen, jedoch in einer flüchtigen oder löslichen Form. Betrachten Sie ihn als das Transportmittel für Ihre gewünschten Atome.

Um beispielsweise einen Film aus reinem Silizium (Si) abzuscheiden, würden Sie keinen Block aus massivem Silizium verwenden. Stattdessen könnten Sie ein Vorläufergas wie Silan (SiH₄) verwenden, das das Siliziumatom in einer Form transportiert, die leicht transportiert und zur Reaktion gebracht werden kann.

Die Rolle chemischer Reaktionen

Der Abscheidungsprozess ist nicht physikalisch; er ist inhärent chemisch. Energie – typischerweise in Form von Wärme oder Plasma – wird auf den Vorläuferstoff an der Oberfläche des Substrats aufgebracht.

Diese Energie spaltet die chemischen Bindungen in den Vorläufermolekülen. Die gewünschten Atome (wie Silizium) binden an das Substrat, während die unerwünschten Nebenproduktmoleküle (wie Wasserstoffgas) abtransportiert werden.

Abscheidung aus der flüssigen Phase

Diese Methoden beginnen mit einem in einer Flüssigkeit gelösten Vorläuferstoff. Sie sind oft einfacher und weniger kostspielig als gasphasenbasierte Techniken.

Galvanik (Plating)

Bei der Galvanik wird das Substrat in ein chemisches Flüssigkeitsbad getaucht. Eine chemische Reaktion in der Lösung führt dazu, dass sich Ionen des gewünschten Materials (z. B. Nickel, Kupfer, Gold) als feste metallische Beschichtung auf der Oberfläche des Objekts bilden. Dies ist die älteste Form der chemischen Abscheidung.

Chemische Lösungsabscheidung (CSD)

Bei CSD wird eine flüssige Lösung, die den Vorläuferstoff enthält, auf ein Substrat aufgetragen, oft durch schnelles Drehen (Spin-Coating) oder Tauchen. Anschließend wird das Substrat erhitzt. Dieser Erhitzungsprozess lässt das Lösungsmittel verdampfen und löst eine chemische Reaktion aus, die den Vorläuferstoff in den endgültigen Feststofffilm umwandelt.

Abscheidung aus der Gasphase

Gasphasenmethoden sind das Arbeitspferd der modernen Elektronikindustrie. Sie bieten außergewöhnlich hohe Reinheit und Kontrolle, was für die Herstellung von Mikrochips unerlässlich ist.

Chemische Gasphasenabscheidung (CVD)

Bei einem CVD-Prozess werden Vorläufergase in eine Hochtemperatur-Vakuumkammer eingeleitet. Wenn diese heißen Gase mit dem Substrat in Kontakt kommen, reagieren sie und zersetzen sich, wobei ein hochreiner und gleichmäßiger Dünnfilm zurückbleibt.

Plasma-unterstützte CVD (PECVD)

PECVD ist eine entscheidende Weiterentwicklung von CVD. Anstatt sich ausschließlich auf hohe Hitze zu verlassen, nutzt diese Methode ein elektrisches Feld, um ein Plasma zu erzeugen – ein angereichertes, reaktives Gas.

Das Plasma hilft, die Vorläufergasmoleküle wesentlich effizienter aufzuspalten. Dies ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen, was für den Aufbau komplexer Bauteile mit Schichten, die der intensiven Hitze traditioneller CVD nicht standhalten, von entscheidender Bedeutung ist.

Die Abwägungen verstehen

Keine einzelne Methode ist universell überlegen. Die Wahl hängt vollständig vom abzuscheidenden Material, dem Substrat, auf das abgeschieden wird, und der gewünschten Qualität des Endfilms ab.

Temperatur vs. Qualität

Hochtemperaturprozesse wie die konventionelle CVD erzeugen oft die qualitativ hochwertigsten, kristallinesten Filme. Diese intensive Hitze kann jedoch viele Substrate beschädigen oder verziehen. Niedertemperatur-PECVD und CSD bieten eine Möglichkeit, empfindliche Materialien wie Kunststoffe oder komplexe elektronische Chips zu beschichten.

Reinheit und Gleichmäßigkeit

Gasphasenmethoden (CVD und PECVD) eignen sich hervorragend zur Herstellung von Filmen, die extrem rein sind und selbst die komplexesten 3D-Strukturen konform beschichten können. Flüssigphasenmethoden können manchmal Probleme mit Verunreinigungen haben, die vom Lösungsmittel zurückbleiben.

Kosten und Komplexität

Im Allgemeinen sind Prozesse der Flüssigphase wie Galvanik und CSD kostengünstiger und erfordern einfachere Ausrüstung als die komplexen Vakuumkammern, die für CVD und PECVD erforderlich sind. Dies macht sie ideal für großflächige Beschichtungen, bei denen die ultimative Reinheit nicht die Hauptsorge ist.

Die richtige Abscheidungsstrategie auswählen

Die Wahl einer Methode erfordert eine Abwägung Ihrer technischen Anforderungen gegenüber praktischen Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Dünnschichten für die Elektronik liegt: Ihre Standardwahl wird die Chemische Gasphasenabscheidung (CVD) oder ihre plasmaunterstützte Variante (PECVD) sein.

- Wenn Sie ein temperaturempfindliches Material beschichten müssen: Plasma-unterstützte CVD (PECVD) oder eine Methode der Flüssigphase wie die Chemische Lösungsabscheidung (CSD) bieten einen entscheidenden Vorteil bei niedrigen Temperaturen.

- Wenn Ihr Ziel eine kostengünstige metallische Beschichtung auf einem widerstandsfähigen Objekt ist: Traditionelle Galvanikverfahren bieten eine robuste und skalierbare Lösung.

- Wenn Sie neue Oxidfilme für Forschung oder großflächige Anwendungen mit begrenztem Budget entwickeln: Die Chemische Lösungsabscheidung (CSD) bietet einen zugänglichen und vielseitigen Ausgangspunkt.

Indem Sie den Zustand des Vorläuferstoffs verstehen, können Sie diese leistungsstarken Techniken effektiv navigieren und das richtige Werkzeug für Ihre materialwissenschaftliche Herausforderung auswählen.

Zusammenfassungstabelle:

| Methode | Phase des Vorläuferstoffs | Hauptvorteil | Typischer Anwendungsfall |

|---|---|---|---|

| Galvanik (Plating) | Flüssig | Kosteneffizient | Metallische Beschichtungen auf widerstandsfähigen Objekten |

| Chemische Lösungsabscheidung (CSD) | Flüssig | Niedrige Temperatur, budgetfreundlich | Großflächige Oxidfilme, Forschung |

| Chemische Gasphasenabscheidung (CVD) | Gas | Hohe Reinheit, Gleichmäßigkeit | Mikroelektronik, hochwertige Filme |

| Plasma-unterstützte CVD (PECVD) | Gas (Plasma) | Niedrige Temperatur, hohe Effizienz | Temperaturempfindliche Substrate, komplexe Bauteile |

Bereit, die perfekte Abscheidungsmethode für Ihr Projekt auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Anforderungen an die Dünnschichtherstellung. Ob Sie mit CVD, PECVD oder lösungsmittelbasierten Methoden arbeiten, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für präzise, qualitativ hochwertige Ergebnisse erhalten. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie wir die Fähigkeiten Ihres Labors erweitern können!

Visuelle Anleitung

Ähnliche Produkte

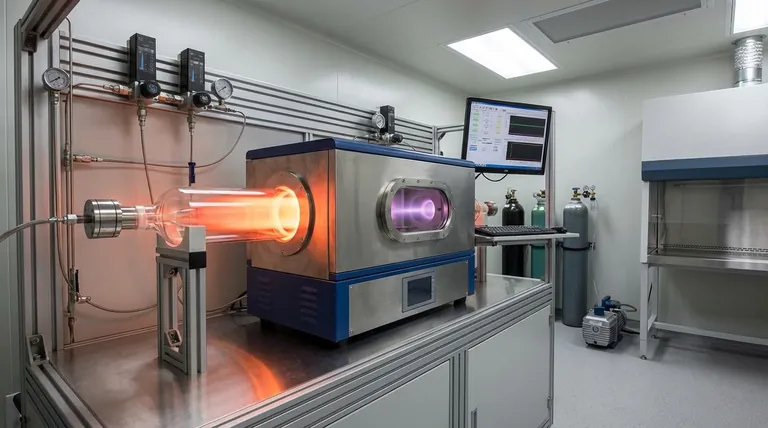

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs