Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Herstellungsprozess, der verwendet wird, um hochleistungsfähige, feste Dünnschichten auf einer Oberfläche zu erzeugen. Dabei werden flüchtige Precursor-Chemikalien in Gasphase in eine Reaktionskammer eingebracht, wo sie sich auf einem beheizten Substrat zersetzen und reagieren, wodurch Schicht für Schicht ein neues Material aufgebaut wird.

Das Kernprinzip der CVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern ein neues festes Material direkt aus chemischen Gasen darauf zu züchten. Diese Kontrolle auf atomarer Ebene macht sie zu einer grundlegenden Technologie in der fortschrittlichen Fertigung, insbesondere für Elektronik und Spezialmaterialien.

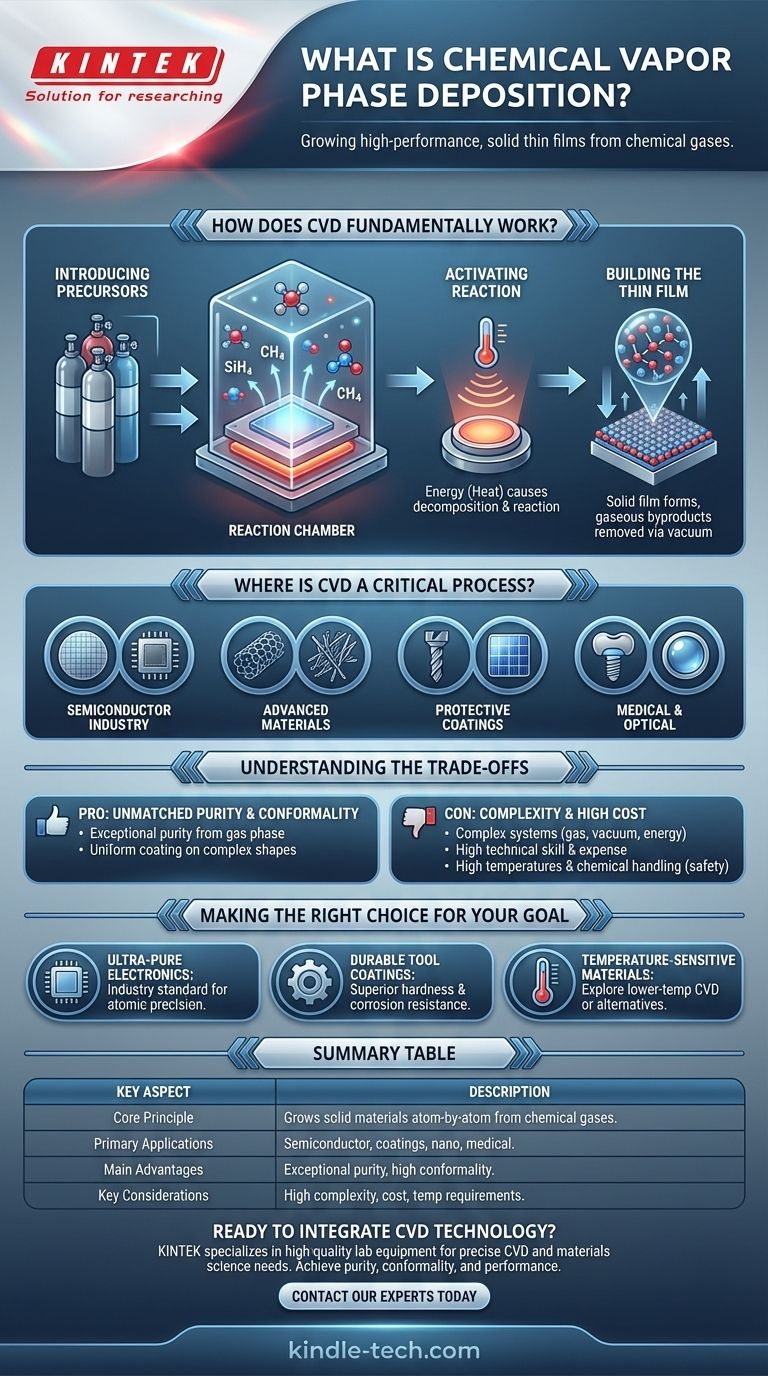

Wie funktioniert CVD im Grunde?

Der CVD-Prozess kann in eine Abfolge kontrollierter Schritte unterteilt werden, von denen jeder für die Qualität der endgültigen Schicht entscheidend ist. Er ist eine Synthese aus Chemie, Thermodynamik und Fluiddynamik in einer hochspezialisierten Umgebung.

Einführung der Precursoren

Der Prozess beginnt mit der Einführung präziser Mengen von Precursor-Chemikalien, die sich im gasförmigen Zustand befinden, in eine Reaktionskammer. Diese Gase enthalten die spezifischen Elemente, die zur Bildung der endgültigen Schicht erforderlich sind (z. B. Silizium, Kohlenstoff, Stickstoff).

Die Reaktionskammer

Das Werkstück oder Substrat wird in eine versiegelte Kammer gelegt. Diese Kammer wird typischerweise unter Vakuum gesetzt, um unerwünschte Verunreinigungen zu entfernen, die die chemische Reaktion stören und die Reinheit der Schicht beeinträchtigen könnten.

Aktivierung der chemischen Reaktion

Eine Energiequelle, meist Wärme, wird auf das Substrat angewendet. Diese hohe Temperatur liefert die notwendige Energie, um die Precursor-Gase dazu zu bringen, miteinander zu reagieren oder sich direkt auf der Substratoberfläche zu zersetzen.

Aufbau der Dünnschicht

Während die chemische Reaktion abläuft, wird ein festes Material auf dem Substrat abgeschieden, wodurch eine dünne, gleichmäßige und fest gebundene Schicht entsteht. Gasförmige Nebenprodukte der Reaktion werden durch das Vakuum- und Abgassystem aus der Kammer entfernt, sodass nur das gewünschte Material zurückbleibt.

Wo ist CVD ein kritischer Prozess?

Die Fähigkeit von CVD, extrem reine und gleichmäßige Schichten zu erzeugen, macht sie in verschiedenen Hochtechnologiebereichen unverzichtbar. Die Eigenschaften des Endprodukts werden durch die spezifische Chemie und die verwendeten Prozessbedingungen bestimmt.

Die Halbleiterindustrie

Dies ist die bekannteste Anwendung. CVD wird verwendet, um verschiedene Schichten von halbleitenden, isolierenden und leitenden Materialien auf Siliziumwafer abzuscheiden. Dieser Schichtprozess ist die Grundlage für die Herstellung von integrierten Schaltkreisen und Mikroprozessoren.

Fortschrittliche Materialien und Nanotechnologie

CVD ist eine Schlüsselmethode zur Synthese fortschrittlicher Materialien mit einzigartigen Eigenschaften. Sie wird verwendet, um Strukturen wie Kohlenstoffnanoröhren und GaN-Nanodrähte zu züchten, die in allem von der Elektronik bis zu Verbundwerkstoffen Anwendung finden.

Schutz- und Funktionsbeschichtungen

Der Prozess wird verwendet, um extrem harte und korrosionsbeständige Beschichtungen auf Schneidwerkzeugen aufzubringen, wodurch deren Lebensdauer verlängert und die Leistung verbessert wird. Er wird auch verwendet, um photovoltaische Materialien auf Substrate für die Herstellung von Dünnschicht-Solarzellen abzuscheiden.

Medizinische und optische Anwendungen

CVD erzeugt biokompatible Beschichtungen für medizinische Implantate und Geräte, wodurch deren Haltbarkeit und Interaktion mit dem Körper verbessert werden. Sie wird auch zur Herstellung spezialisierter optischer Beschichtungen und sogar von Komponenten für holografische Displays verwendet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD keine Universallösung. Ihre Präzision und Leistung gehen mit erheblichen technischen Anforderungen und Einschränkungen einher, die berücksichtigt werden müssen.

Pro: Unübertroffene Reinheit und Konformalität

Da die Schicht aus einer Gasphase aufgebaut wird, kann CVD Materialien von außergewöhnlich hoher Reinheit erzeugen. Darüber hinaus kann sie hochkomplexe und unregelmäßige Formen gleichmäßig beschichten, eine Eigenschaft, die als hohe Konformalität bekannt ist.

Kontra: Komplexität und hohe Kosten

CVD-Systeme sind komplex und teuer. Sie erfordern integrierte Gasversorgungs-, Vakuum-, Energie- und Steuerungssysteme. Der effektive Betrieb dieser Systeme erfordert ein hohes Maß an technischem Können und Fachwissen.

Kontra: Hohe Temperaturen und chemische Handhabung

Viele traditionelle CVD-Prozesse erfordern sehr hohe Temperaturen, die empfindliche Substrate wie Kunststoffe oder bestimmte Metalle beschädigen können. Darüber hinaus können die Precursor-Chemikalien toxisch, brennbar oder korrosiv sein, was strenge Sicherheitsprotokolle erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von CVD hängt vollständig von den Materialanforderungen Ihrer Anwendung ab. Die Entscheidung hängt davon ab, ob die überlegene Qualität einer CVD-Schicht ihre Komplexität und Kosten rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, hochleistungsfähiger elektronischer Komponenten liegt: CVD ist der Industriestandard aufgrund ihrer Präzision auf atomarer Ebene und der Fähigkeit, komplexe Schichtstrukturen aufzubauen.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer dauerhaften, verschleißfesten Beschichtung auf robuste Werkzeuge liegt: CVD bietet überlegene Härte und Korrosionsbeständigkeit, die die Lebensdauer hochwertiger Teile erheblich verlängern kann.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher oder kostengünstiger Materialien liegt: Möglicherweise müssen Sie CVD-Varianten mit niedrigeren Temperaturen oder völlig alternative Abscheidungsmethoden in Betracht ziehen.

Letztendlich ist die chemische Gasphasenabscheidung die Schlüsseltechnologie für Anwendungen, bei denen die Materialleistung auf mikroskopischer Ebene nicht verhandelbar ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Wächst feste Materialien Atom für Atom aus chemischen Gasen auf einem Substrat. |

| Primäre Anwendungen | Halbleiterfertigung, Schutzbeschichtungen, Nanotechnologie, medizinische Geräte. |

| Hauptvorteile | Außergewöhnliche Reinheit, gleichmäßige Beschichtung auf komplexen Formen (hohe Konformalität). |

| Wichtige Überlegungen | Hohe Prozesskomplexität, Kosten und erfordert oft hohe Temperaturen. |

Bereit, die CVD-Technologie in Ihr Labor zu integrieren?

Die chemische Gasphasenabscheidung ist entscheidend für die Herstellung von Hochleistungsmaterialien, die Innovationen vorantreiben. Ob Sie Halbleiter der nächsten Generation, langlebige Werkzeugbeschichtungen oder fortschrittliche Nanomaterialien entwickeln, die richtige Ausrüstung ist unerlässlich.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, um Ihre präzisen CVD- und Materialwissenschaftsanforderungen zu erfüllen. Unser Fachwissen kann Ihnen helfen, das ideale System auszuwählen, um die Reinheit, Konformalität und Leistung zu erreichen, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele mit zuverlässigen, hochmodernen Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung