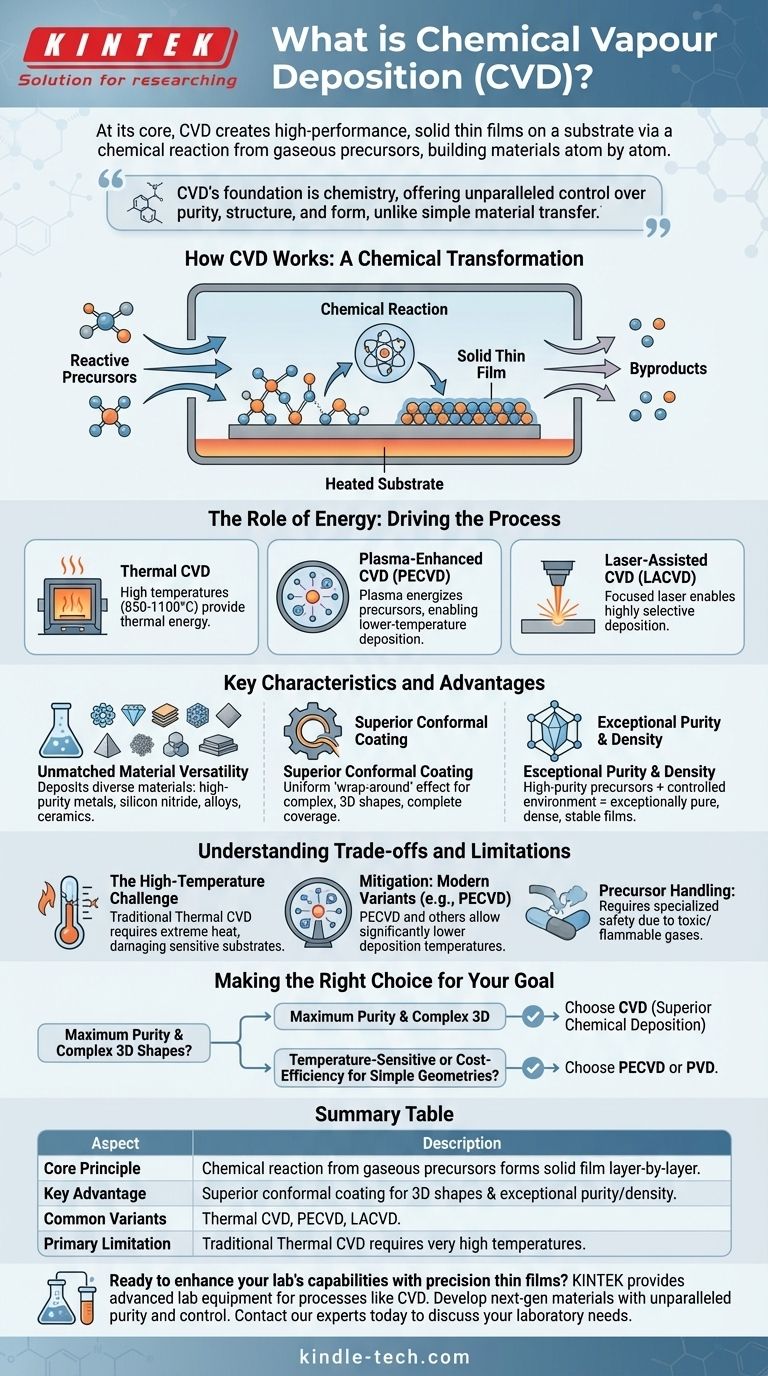

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zur Herstellung von Hochleistungs-Festschichtfilmen auf einer Oberfläche, dem sogenannten Substrat. Dies geschieht nicht durch physikalische Mittel, sondern durch die Einführung reaktiver Gase (Vorläuferstoffe) in eine Kammer, die dann an der Substratoberfläche eine chemische Reaktion eingehen, um die gewünschte Materialschicht Schicht für Schicht aufzubauen.

Der entscheidende Unterschied zwischen CVD und anderen Beschichtungsverfahren liegt in ihrer chemischen Grundlage. Anstatt ein Material einfach von einer Quelle auf ein Ziel zu übertragen, baut CVD ein neues Material direkt auf dem Substrat aus gasförmigen chemischen Bestandteilen auf, was eine beispiellose Kontrolle über Reinheit, Struktur und Form ermöglicht.

Wie die chemische Gasphasenabscheidung funktioniert

CVD ist eine hochentwickelte Fertigungstechnik, die für die Herstellung von Materialien in der Elektronik, Optik und für Schutzbeschichtungen unerlässlich ist. Der Prozess lässt sich in einige Schlüsselprinzipien unterteilen.

Das Kernprinzip: Eine chemische Umwandlung

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Gase, der sogenannten Vorläuferstoffe (Precursors), in eine Reaktionskammer, die das zu beschichtende Objekt (das Substrat) enthält. Anschließend wird dem System Energie zugeführt. Diese Energie spaltet die Vorläufergase auf und löst eine chemische Reaktion auf der erhitzten Substratoberfläche aus, wobei ein fester Film des gewünschten Materials zurückbleibt. Die übrig gebliebenen gasförmigen Nebenprodukte werden dann abgeführt.

Die Rolle der Energie

Energie ist der Katalysator, der den gesamten CVD-Prozess antreibt. Die Art der verwendeten Energie definiert die spezifische Variante der CVD und ihre idealen Anwendungen.

- Thermische CVD: Dies ist die häufigste Form, die hohe Temperaturen (oft 850–1100 °C) nutzt, um die für die chemische Reaktion erforderliche thermische Energie bereitzustellen.

- Plasma-unterstützte CVD (PECVD): Bei dieser Methode wird ein Plasma (ein ionisiertes Gas) verwendet, um die Vorläuferstoffe anzuregen, was die Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

- Lasergestützte CVD (LACVD): Ein fokussierter Laser liefert die Energie und ermöglicht eine hochselektive Abscheidung auf bestimmten Bereichen des Substrats.

Die Kraft der Kontrolle

Durch sorgfältige Anpassung der Prozessparameter wie Temperatur, Druck und der Mischung der Vorläufergase können Ingenieure die Eigenschaften des Endfilms präzise steuern. Dazu gehören Dicke, chemische Zusammensetzung, Kristallstruktur und Korngröße.

Wesentliche Merkmale und Vorteile der CVD

Die chemische Natur des CVD-Prozesses bietet mehrere deutliche Vorteile gegenüber physikalischen Methoden.

Unübertroffene Materialvielfalt

CVD kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, die auf andere Weise oft schwer herzustellen sind. Dazu gehören hochreine Metalle, Nichtmetallfilme wie Siliziumnitrid, Mehrkomponentenlegierungen und fortschrittliche Keramikverbindungen.

Überlegene konforme Beschichtung

Da die Abscheidung aus der Gasphase erfolgt, bildet sich das Material gleichmäßig auf allen freiliegenden Oberflächen des Substrats. Dieser „Ummantelungseffekt“ eignet sich hervorragend zur Beschichtung komplexer dreidimensionaler Formen und gewährleistet eine vollständige Abdeckung dort, wo physikalische Sichtlinienmethoden versagen würden.

Außergewöhnliche Reinheit und Dichte

Der Prozess beginnt mit hochreinen Vorläufergasen, und die kontrollierte Reaktionsumgebung verhindert das Eindringen von Verunreinigungen. Die resultierenden Filme sind außergewöhnlich rein und dicht, mit sehr geringer Restspannung, was zu einer stabilen und hochwertigen Kristallstruktur führt.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist ohne ihre Kompromisse. Wahre Expertise erfordert das Verständnis sowohl der Stärken als auch der Schwächen eines Prozesses.

Die Herausforderung hoher Temperaturen

Eine Haupteinschränkung der traditionellen thermischen CVD sind die extrem hohen erforderlichen Temperaturen. Viele potenzielle Substratmaterialien, wie bestimmte Polymere oder Metalle mit niedrigerem Schmelzpunkt, halten diesen Bedingungen nicht stand, ohne beschädigt oder zerstört zu werden.

Die Abhilfe: Moderne CVD-Varianten

Um die Temperaturschwelle zu überwinden, wurden Verfahren wie die Plasma-unterstützte CVD (PECVD) entwickelt. Durch die Verwendung eines Plasmas zur Anregung der Reaktion kann die Abscheidung bei deutlich niedrigeren Temperaturen erfolgen, wodurch der Bereich kompatibler Substrate erweitert wird.

Umgang mit Vorläuferstoffen und Kosten

Die bei der CVD verwendeten Vorläufergase können hochgiftig, entzündlich oder korrosiv sein und erfordern spezielle Handhabungsverfahren und Sicherheitsausrüstung. Diese Komplexität sowie die Notwendigkeit von Vakuumsystemen können die Betriebskosten und den Aufwand im Vergleich zu einfacheren Beschichtungsverfahren erhöhen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und der Beschichtung komplexer 3D-Formen liegt: Der chemische, atomweise Abscheidungsprozess der CVD ist oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate oder der Kosteneffizienz für einfache Geometrien liegt: Eine Niedertemperatur-CVD-Variante wie PECVD oder eine Alternative wie die physikalische Gasphasenabscheidung (PVD) kann geeigneter sein.

Das Verständnis dieses grundlegenden Unterschieds zwischen chemischer Erzeugung und physikalischem Transfer ist der Schlüssel zur Nutzung der Leistungsfähigkeit fortschrittlicher Materialabscheidung.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Eine chemische Reaktion aus gasförmigen Vorläuferstoffen bildet schichtweise einen festen Dünnschichtfilm auf einem Substrat. |

| Hauptvorteil | Überlegene konforme Beschichtung für komplexe 3D-Formen sowie außergewöhnliche Materialreinheit und -dichte. |

| Gängige Varianten | Thermische CVD, Plasma-unterstützte CVD (PECVD), Lasergestützte CVD (LACVD). |

| Haupteinschränkung | Die traditionelle thermische CVD erfordert sehr hohe Temperaturen, die einige Substrate beschädigen können. |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Dünnschichten zu erweitern?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für hochentwickelte Prozesse wie die chemische Gasphasenabscheidung erforderlich sind. Ob Sie Elektronik der nächsten Generation, optische Beschichtungen oder Schutzmaterialien entwickeln – unser Fachwissen kann Ihnen helfen, beispiellose Reinheit und Kontrolle zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschung voranbringen können.

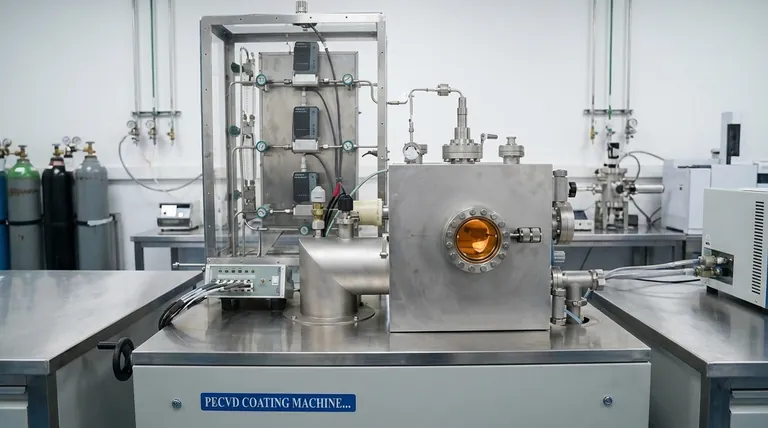

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen