Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Hochtemperatur-Herstellungsverfahren, das Materialien von unten nach oben, Atom für Atom, aufbaut. Zur Synthese von Kohlenstoffnanoröhrchen (CNTs) wird ein kohlenstoffhaltiges Gas in eine Vakuumkammer eingeleitet, wo es bei Kontakt mit einer erhitzten, katalysatorbeschichteten Oberfläche zersetzt wird. Diese Reaktion spaltet das Gas auf, wodurch sich Kohlenstoffatome abscheiden und sich selbst zur charakteristischen zylindrischen Struktur eines Nanoröhrchens anordnen.

Die entscheidende Erkenntnis ist, dass CVD keine einfache Beschichtungstechnik ist; es ist eine präzise chemische Reaktion in einer kontrollierten Umgebung. Es nutzt Hitze und einen Katalysator, um ein Gas in eine hochgeordnete, feste Nanostruktur umzuwandeln, was es zur dominierenden Methode für die Herstellung hochwertiger CNTs macht.

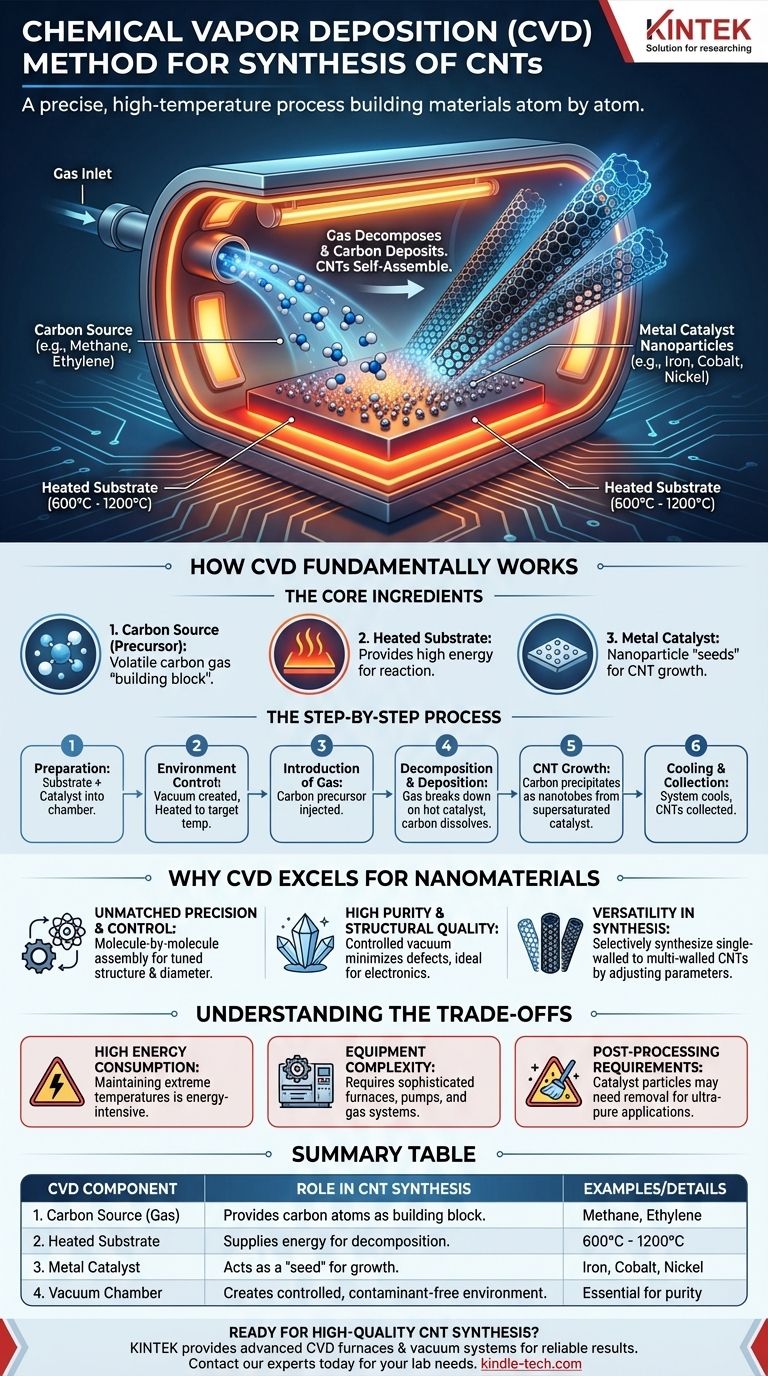

Wie CVD grundlegend funktioniert

Um CVD zu verstehen, ist es am besten, den Prozess in seine Kernkomponenten und die Abfolge der Ereignisse zu unterteilen. Der gesamte Prozess wird innerhalb einer kontrollierten Vakuumkammer orchestriert, um Reinheit und Präzision zu gewährleisten.

Die Kernbestandteile

Der Erfolg der Synthese hängt davon ab, dass drei Schlüsselelemente zusammenwirken.

1. Die Kohlenstoffquelle (Präkursor) Dies ist ein flüchtiges, kohlenstoffhaltiges Gas, das als „Baumaterial“ dient. Häufige Präkursoren sind Kohlenwasserstoffe wie Methan, Ethylen oder Acetylen.

2. Das erhitzte Substrat Dies ist die Oberfläche, auf der die CNTs wachsen werden. Es wird auf eine sehr hohe Reaktionstemperatur erhitzt, oft zwischen 600 °C und 1200 °C, was die für die chemische Reaktion erforderliche Energie liefert.

3. Der Metallkatalysator Winzige Nanopartikel eines Metalls, wie Eisen, Kobalt oder Nickel, werden auf dem Substrat abgeschieden. Diese Katalysatorpartikel sind die „Keime“, aus denen die einzelnen Nanoröhrchen keimen und wachsen.

Der schrittweise Prozess

Die Synthese folgt einer klaren, wiederholbaren Abfolge.

- Vorbereitung: Ein mit Katalysator-Nanopartikeln beschichtetes Substrat wird in einen Ofen oder eine Reaktionskammer gelegt.

- Umgebungssteuerung: Die Kammer wird versiegelt und ein Vakuum erzeugt, um Luft und potenzielle Verunreinigungen zu entfernen. Anschließend wird sie auf die Zielreaktionstemperatur erhitzt.

- Einleitung des Gases: Das kohlenstoffhaltige Präkursorgas wird in die heiße Kammer injiziert.

- Zersetzung & Abscheidung: Bei Kontakt mit den heißen Katalysatorpartikeln zersetzt sich das Präkursorgas. Kohlenstoffatome lösen sich im Katalysator auf.

- CNT-Wachstum: Wenn der Katalysator mit Kohlenstoff übersättigt wird, fallen Kohlenstoffatome in Form eines zylindrischen, gebundenen Röhrchens aus. Das Nanoröhrchen wächst, während sich mehr Präkursorgas zersetzt.

- Abkühlen & Sammeln: Sobald das gewünschte Wachstum erreicht ist, wird das System abgekühlt und die CNTs auf dem Substrat werden gesammelt.

Warum CVD für Nanomaterialien herausragend ist

CVD hat sich aus mehreren klaren Gründen zur führenden Methode für die Herstellung hochwertiger CNTs und anderer Nanomaterialien wie Graphen entwickelt.

Unübertroffene Präzision und Kontrolle

Der Prozess scheidet Material Molekül für Molekül ab. Diese Bottom-up-Anordnung ermöglicht eine erhebliche Kontrolle über die Struktur, den Durchmesser und die Ausrichtung des Endprodukts durch sorgfältige Abstimmung von Parametern wie Temperatur, Druck und Gasfluss.

Hohe Reinheit und strukturelle Qualität

Die kontrollierte Vakuumumgebung verhindert unerwünschte Nebenreaktionen und minimiert Verunreinigungen. Dies führt zu CNTs mit einer sehr geringen Defektdichte, was für Hochleistungsanwendungen in Elektronik und Sensorik von entscheidender Bedeutung ist.

Vielseitigkeit bei der Synthese

Die CVD-Methode beschränkt sich nicht nur auf eine Art von Nanoröhrchen. Durch die Anpassung des Katalysators und der Wachstumsbedingungen ist es möglich, selektiv verschiedene Arten von CNTs zu synthetisieren, von einwandigen bis hin zu mehrwandigen Strukturen, für verschiedene Anwendungen.

Die Kompromisse verstehen

Obwohl das CVD-Verfahren leistungsstark ist, ist es nicht ohne Herausforderungen und Überlegungen. Ihre Anerkennung ist der Schlüssel zum Verständnis seiner praktischen Anwendung.

Hoher Energieverbrauch

Der Prozess erfordert die Aufrechterhaltung extrem hoher Temperaturen während der gesamten Synthese, was energieintensiv und kostspielig sein kann, insbesondere im industriellen Maßstab.

Komplexität der Ausrüstung

Der Betrieb unter Hochvakuum und hohen Temperaturen erfordert hochentwickelte und teure Geräte, einschließlich spezieller Öfen, Vakuumpumpen und Gasversorgungssysteme.

Anforderungen an die Nachbearbeitung

Katalysatorpartikel können sich manchmal im fertigen CNT oder an dessen Spitze festsetzen. Für ultrareine Anwendungen ist oft ein anschließender Reinigungsschritt erforderlich, um diese restliche Metallkontamination zu entfernen.

Die richtige Wahl für Ihr Ziel treffen

Die Eignung der CVD-Synthese hängt direkt vom gewünschten Ergebnis für die Kohlenstoffnanoröhrchen ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Sensoren liegt: CVD ist die definitive Wahl, da es gleichmäßige, hochreine CNTs mit minimalen Strukturdefekten erzeugen kann.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe oder mechanische Verstärkung liegt: CVD bietet eine ausgezeichnete Balance zwischen Qualität und Skalierbarkeit und ist somit eine robuste industrielle Methode.

- Wenn Ihr Hauptaugenmerk auf akademischer Forschung oder Materialentdeckung liegt: Der hohe Grad an Kontrolle, den CVD bietet, macht es zu einer idealen Plattform für das Experimentieren mit Wachstumsparametern zur Herstellung neuartiger Nanostrukturen.

Letztendlich bietet die chemische Gasphasenabscheidung die kontrollierte Umgebung, die erforderlich ist, um die Selbstorganisation von Atomen zu einem der bemerkenswertesten Materialien der modernen Wissenschaft zu steuern.

Zusammenfassungstabelle:

| CVD-Komponente | Rolle bei der CNT-Synthese |

|---|---|

| Kohlenstoffquelle (Gas) | Liefert Kohlenstoffatome als Baustein (z. B. Methan, Ethylen). |

| Erhitztes Substrat | Liefert Energie für die Zersetzungsreaktion (600 °C - 1200 °C). |

| Metallkatalysator | Dient als „Keim“ für die Keimbildung und das Wachstum von Nanoröhrchen (z. B. Eisen, Kobalt). |

| Vakuumkammer | Schafft eine kontrollierte, kontaminationsfreie Umgebung für präzise Synthese. |

Bereit, hochwertige Kohlenstoffnanoröhrchen für Ihre Forschung oder Produktion zu synthetisieren? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung – einschließlich präziser CVD-Öfen, Vakuumsysteme und Gasversorgungskomponenten –, die für eine zuverlässige und effiziente CNT-Synthese erforderlich ist. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge verfügen, um eine überlegene Materialleistung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Innovationen im Bereich der Nanomaterialien unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welche Techniken gibt es für die Dünnschichtabscheidung? Wählen Sie die richtige Methode für Ihre Anwendung

- Wie wird Graphen in großem Maßstab hergestellt? Skalierung von hochwertigem Graphen mittels chemischer Gasphasenabscheidung (CVD)

- Was ist eine Sputterfolie? Eine Hightech-Fensterfolie für überragende Wärmedämmung

- Welche Rolle spielt das Substrat bei der CVD? Der Bauplan für hochwertige Dünnschichten

- Wie wird Graphen mittels CVD hergestellt? Ein Leitfaden zur kontrollierten, großtechnischen Synthese

- Was sind die verschiedenen Arten von CVD-Reaktoren? Wählen Sie das richtige System für Ihre Anwendung

- Was ist die Materialabscheidungsmethode? Ein Leitfaden zu Beschichtungs- und Dünnschichttechnologien

- Was sind die Vorteile der chemischen Abscheidung? Erzielen Sie überlegene, konforme Beschichtungen für komplexe Teile