Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Prozess, bei dem flüchtige chemische Vorläufer als Gas in eine Reaktionskammer eingeführt werden. Diese Gase zersetzen oder reagieren dann auf der Oberfläche eines erhitzten Objekts, bekannt als Substrat, um einen festen, hochwertigen Dünnfilm zu bilden. Der Prozess baut die Beschichtung Atom für Atom auf und gewährleistet so eine gleichmäßige und hochkontrollierte Schicht.

Im Gegensatz zu physikalischen Methoden, die einfach ein Ausgangsmaterial auf eine Oberfläche übertragen, konstruiert CVD einen neuen Film durch eine kontrollierte chemische Reaktion. Diese chemische Grundlage ist der Schlüssel zu seiner einzigartigen Fähigkeit, außergewöhnlich reine, dichte und gleichmäßige Beschichtungen zu erzeugen, selbst auf komplexen Formen.

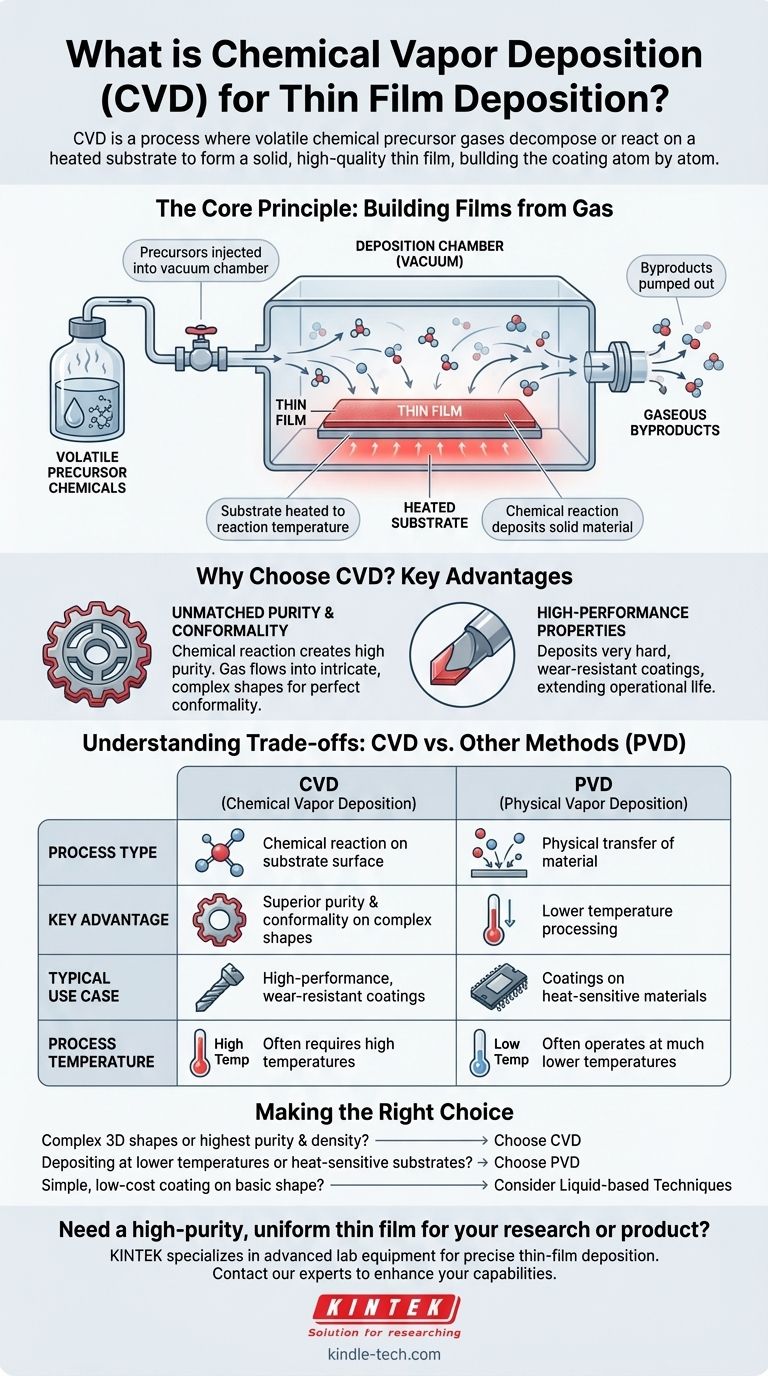

Das Kernprinzip: Filme aus Gas aufbauen

Die chemische Gasphasenabscheidung ist eine hochentwickelte Technik, die dann eingesetzt wird, wenn die Eigenschaften des Endfilms – wie Reinheit, Dichte und Gleichmäßigkeit – von entscheidender Bedeutung sind. Der Prozess stützt sich auf das Zusammenspiel einiger Schlüsselelemente.

Die Rolle des Vorläufers

Der Prozess beginnt mit einem oder mehreren flüchtigen Vorläuferchemikalien. Dies sind Verbindungen, oft in flüssiger oder fester Form, die leicht verdampft werden können und die spezifischen Atome enthalten, die für den Endfilm erforderlich sind. Dieser Dampf wird dann präzise in die Abscheidungskammer injiziert.

Die Bedeutung von Hitze und Vakuum

Die Abscheidungskammer wird typischerweise unter Vakuum gehalten, um Luft und andere potenzielle Verunreinigungen zu entfernen, die die Reinheit des Films beeinträchtigen könnten. Das Substrat in der Kammer wird auf eine spezifische Reaktionstemperatur erhitzt, die die notwendige Energie liefert, um die chemische Reaktion auszulösen.

Der Abscheidungsmechanismus

Wenn das Vorläufergas über das erhitzte Substrat strömt, zersetzt es sich oder reagiert auf der heißen Oberfläche. Diese chemische Reaktion scheidet das gewünschte feste Material direkt auf dem Substrat ab und bildet einen Dünnfilm. Gasförmige Nebenprodukte der Reaktion werden einfach aus der Kammer abgepumpt, wodurch eine außergewöhnlich reine Beschichtung zurückbleibt. Im Laufe der Zeit baut dieser Prozess den Film Schicht für Schicht auf.

Warum CVD wählen? Wichtige Vorteile

CVD wird anderen Techniken vorgezogen, wenn spezifische Hochleistungseigenschaften erforderlich sind, die auf andere Weise nur schwer zu erzielen sind.

Unübertroffene Reinheit und Konformität

Da der Film durch eine chemische Reaktion und nicht durch eine physikalische Übertragung aufgebaut wird, kann CVD Filme mit einem extrem hohen Reinheitsgrad erzeugen. Darüber hinaus kann der Vorläufer, da er ein Gas ist, in komplizierte, komplexe dreidimensionale Oberflächen fließen und diese mit einer perfekt gleichmäßigen Dicke beschichten, eine Eigenschaft, die als hohe Konformität bekannt ist.

Hochleistungseigenschaften

Der CVD-Prozess ermöglicht die Herstellung von Filmen mit einzigartigen und wünschenswerten Eigenschaften. Er wird häufig zur Abscheidung sehr harter, verschleißfester Beschichtungen auf Schneidwerkzeugen oder Industrieteilen eingesetzt, wodurch deren Lebensdauer erheblich verlängert wird.

Die Abwägungen verstehen: CVD vs. andere Methoden

Keine einzelne Abscheidungsmethode ist für jede Anwendung perfekt. Das Verständnis der Kompromisse ist der Schlüssel zur fundierten Entscheidungsfindung. Die wichtigste Alternative zu CVD ist die physikalische Gasphasenabscheidung (PVD), zu der Methoden wie Sputtern und Verdampfen gehören.

Chemisch vs. Physikalisch

Der grundlegende Unterschied liegt im Namen. CVD ist ein chemischer Prozess, bei dem ein neues Material auf dem Substrat gebildet wird. PVD ist ein physikalischer Prozess, bei dem ein Ausgangsmaterial verdampft wird (z. B. durch Beschuss mit Ionen) und dann einfach auf dem Substrat rekondensiert, ähnlich wie Dampf, der an einem kalten Fenster kondensiert.

Höhere Prozesstemperaturen

Ein wesentlicher Nachteil von CVD ist, dass es oft hohe Temperaturen erfordert, um die chemischen Reaktionen anzutreiben. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da einige die Hitze möglicherweise nicht ohne Beschädigung oder Veränderung vertragen. PVD-Methoden können oft bei viel niedrigeren Temperaturen arbeiten.

Komplexität der Vorläufer

CVD-Vorläufer können komplexe, teure und manchmal gefährliche Chemikalien sein, die eine sorgfältige Handhabung und Sicherheitsprotokolle erfordern. PVD hingegen verwendet oft ein festes, inertes Target-Material, das einfacher und sicherer zu handhaben ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts hinsichtlich Filmeigenschaften, Substratmaterial und Bauteilgeometrie ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen oder der Erzielung der höchstmöglichen Filmreinheit und -dichte liegt: CVD ist aufgrund seiner gasförmigen Natur und chemischen Selektivität oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien bei niedrigeren Temperaturen oder auf wärmeempfindlichen Substraten liegt: Physikalische Gasphasenabscheidung (PVD)-Methoden wie Sputtern oder Verdampfen können besser geeignet sein.

- Wenn Ihr Ziel eine einfache, kostengünstige Beschichtung auf einer einfachen Form für eine weniger anspruchsvolle Anwendung ist: Einfachere flüssigkeitsbasierte Techniken, wie die chemische Badmethode, könnten eine ausreichende und wirtschaftlichere Lösung sein.

Indem Sie den grundlegenden Mechanismus von CVD verstehen, können Sie seine chemische Präzision strategisch nutzen, um Materialien mit beispielloser Leistung aufzubauen.

Zusammenfassungstabelle:

| Aspekt | CVD (Chemical Vapor Deposition) | PVD (Physical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Chemische Reaktion auf Substratoberfläche | Physikalische Übertragung von Material |

| Hauptvorteil | Überlegene Reinheit & Konformität auf komplexen Formen | Verarbeitung bei niedrigeren Temperaturen |

| Typischer Anwendungsfall | Hochleistungsfähige, verschleißfeste Beschichtungen | Beschichtungen auf wärmeempfindlichen Materialien |

Benötigen Sie eine hochreine, gleichmäßige Dünnschicht für Ihre Forschung oder Ihr Produkt?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Expertise in der CVD-Technologie kann Ihnen helfen, die außergewöhnliche Reinheit, Dichte und Konformität der Schicht zu erreichen, die Ihr Projekt erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung