Im Wesentlichen ist konventionelles Sintern ein Hochtemperaturverfahren, das verwendet wird, um ein verdichtetes Pulver ohne Schmelzen in ein festes, dichtes Objekt umzuwandeln. Durch Erhitzen eines "Grünkörpers" (eines schwach gebundenen Pulverpresslings) auf eine bestimmte Temperatur verschmelzen die einzelnen Partikel miteinander, wodurch die Porosität reduziert und die Festigkeit und Dichte des Materials dramatisch erhöht werden.

Das Kernprinzip des konventionellen Sinterns ist die Nutzung thermischer Energie zur Förderung der atomaren Diffusion. Dieser Prozess verbindet Partikel miteinander, minimiert die Oberflächenenergie und lässt das Bauteil schrumpfen, wodurch eine zerbrechliche Pulverform effektiv in ein robustes, konstruiertes Material verwandelt wird.

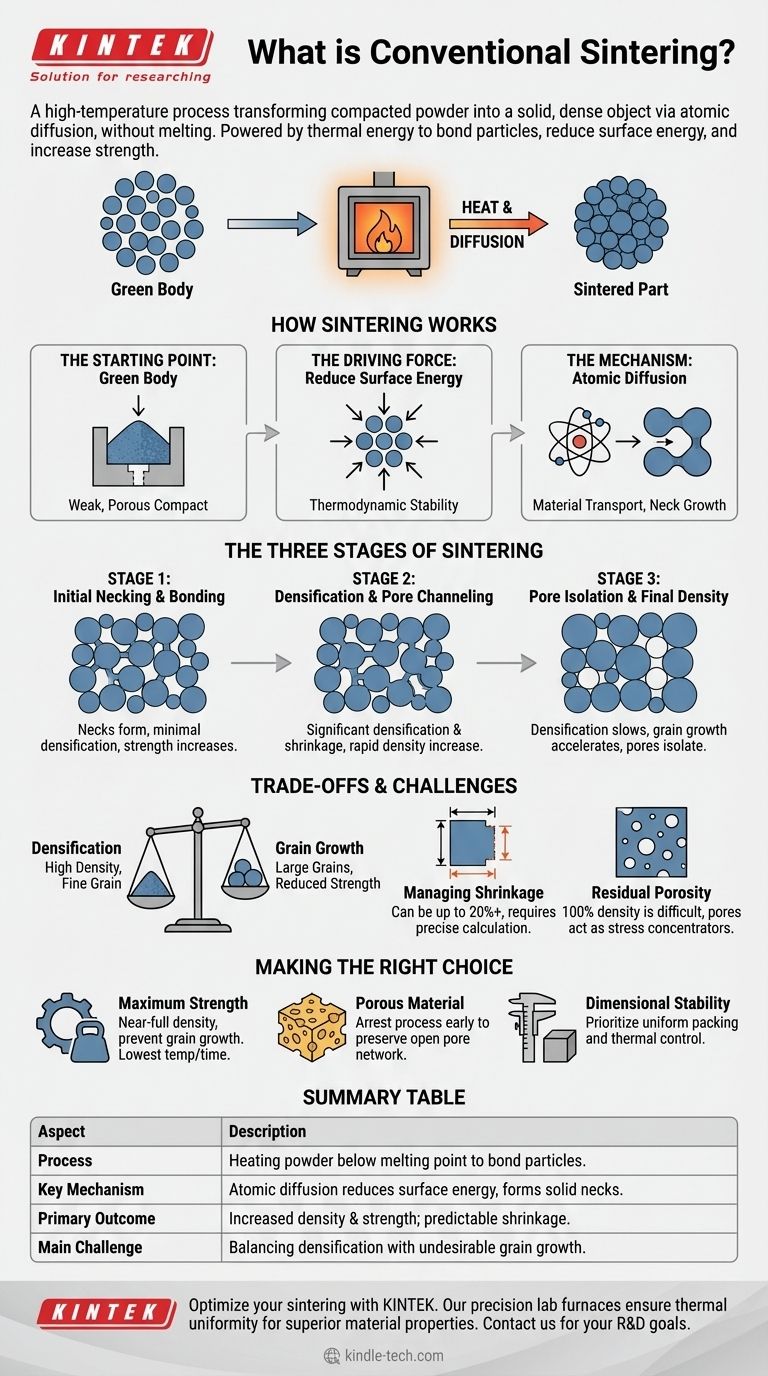

Wie Sintern Pulver in einen Festkörper umwandelt

Konventionelles Sintern ist ein Eckpfeiler der Pulvermetallurgie und Keramikverarbeitung. Es funktioniert, indem es die Struktur eines Materials auf mikroskopischer Ebene grundlegend verändert, angetrieben durch Thermodynamik.

Der Ausgangspunkt: Der "Grünkörper"

Der Prozess beginnt mit einem Pulverpressling, oft als Grünkörper bezeichnet. Dies ist die gewünschte Form, die durch Pressen von Pulvern in eine Form entsteht.

Obwohl er eine Form hat, ist der Grünkörper mechanisch schwach und voller Leerräume oder Porosität zwischen den Partikeln.

Die treibende Kraft: Reduzierung der Oberflächenenergie

Feine Pulver besitzen eine enorme Oberfläche, was einen energetisch instabilen Zustand darstellt. Die Natur strebt immer den niedrigsten Energiezustand an.

Sintern liefert die thermische Energie, die das System benötigt, um seine gesamte Oberfläche zu reduzieren, indem die Partikel miteinander verbunden und die Poren zwischen ihnen eliminiert werden. Diese Energiereduktion ist die grundlegende treibende Kraft des Prozesses.

Der Mechanismus: Atomare Diffusion

Sintern findet bei Temperaturen unterhalb des Schmelzpunkts des Materials statt. Anstatt zu schmelzen und zu fließen, wandern Atome über die Oberflächen und durch das Innere der Partikel.

Diese atomare Diffusion ermöglicht es dem Material, sich zu den Kontaktpunkten zwischen den Partikeln zu bewegen, wodurch "Hälse" gebildet und vergrößert werden. Diese Hälse sind die festen Brücken, die die Partikel verbinden und eine starke, kohärente Masse bilden.

Die drei Phasen des Sinterns

Die Umwandlung von einem Pulverpressling zu einem dichten Festkörper durchläuft typischerweise drei unterschiedliche, sich überlappende Phasen.

Phase 1: Anfängliche Halsbildung und Bindung

Zu Beginn des Prozesses bilden sich Hälse an den Kontaktpunkten zwischen benachbarten Partikeln und wachsen.

In dieser Phase ist die gesamte Verdichtung minimal, aber das Bauteil gewinnt erheblich an Festigkeit, da die Partikel chemisch gebunden werden. Die Porosität bleibt weitgehend miteinander verbunden.

Phase 2: Verdichtung und Porenkanalbildung

Wenn die Hälse zwischen den Partikeln größer werden, beginnen sie zu verschmelzen. Die Poren bilden ein Netzwerk miteinander verbundener, zylindrischer Kanäle.

Dies ist die Phase, in der der größte Teil der Verdichtung und Schrumpfung stattfindet. Das Objekt schrumpft sichtbar, da die Poren eliminiert werden und die Dichte schnell zunimmt.

Phase 3: Porenisolation und Enddichte

In der letzten Phase schließen sich die Porenkanäle und werden zu isolierten, sphärischen Hohlräumen innerhalb des Materials.

Die Verdichtung verlangsamt sich dramatisch, da es nun viel schwieriger ist, die verbleibende Porosität zu entfernen. Gleichzeitig kann das Kornwachstum (die Vergröberung der Kristallstruktur des Materials) beschleunigt werden, was oft unerwünscht ist.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist konventionelles Sintern ein Balanceakt. Das Erreichen des gewünschten Ergebnisses erfordert die Bewältigung mehrerer konkurrierender Faktoren.

Der Kernkonflikt: Verdichtung vs. Kornwachstum

Dies ist die größte Herausforderung beim Sintern. Dieselben Bedingungen, die die Verdichtung fördern (hohe Temperatur, lange Zeit), fördern auch das Kornwachstum.

Für die meisten strukturellen Anwendungen hat das ideale Material eine maximale Dichte und eine sehr feine Kornstruktur. Übermäßiges Sintern kann zu großen Körnern führen, was oft die Festigkeit und Zähigkeit des Materials reduziert, selbst wenn seine Dichte hoch ist.

Schrumpfung managen

Da Sintern Porosität entfernt, schrumpft das Bauteil. Diese Schrumpfung kann erheblich sein (bis zu 20 % oder mehr in den linearen Abmessungen) und muss bei der Konstruktion der ursprünglichen Form und des Grünkörpers präzise berechnet und kompensiert werden.

Ungleichmäßige Schrumpfung kann zu Verzug oder Rissen führen, weshalb die Prozesskontrolle für die Herstellung maßgenauer Teile unerlässlich ist.

Das Problem der Restporosität

Eine theoretische Dichte von 100 % ist mit konventionellem Sintern extrem schwierig zu erreichen. Geringe Mengen an Restporosität sind fast immer vorhanden.

Diese Poren können als Spannungskonzentrationsstellen wirken und die letztendliche mechanische Leistung des Endbauteils begrenzen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Prinzipien des Sinterns ermöglicht es Ihnen, den Prozess zu manipulieren, um spezifische Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Ihr Ziel ist es, eine nahezu volle Dichte zu erreichen und gleichzeitig das Kornwachstum rigoros zu verhindern, oft durch die Verwendung der niedrigstmöglichen Temperatur und Zeit, die dennoch eine Verdichtung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Materials liegt (z. B. eines Filters): Sie sollten den Sinterprozess im Anfangs- oder Zwischenstadium stoppen, um ein offenes, miteinander verbundenes Porennetzwerk zu erhalten und gleichzeitig eine ausreichende Festigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Sie müssen eine gleichmäßige Pulverpackung und präzise thermische Kontrolle priorisieren, um eine vorhersehbare und konsistente Schrumpfung im gesamten Bauteil zu gewährleisten.

Die Beherrschung dieser Variablen ist der Schlüssel zur Umwandlung einfacher Pulver in hochentwickelte Materialien mit maßgeschneiderten Eigenschaften.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen von Pulverpresslingen unterhalb des Schmelzpunkts zur Partikelbindung. |

| Schlüsselmechanismus | Atomare Diffusion reduziert die Oberflächenenergie, bildet feste Hälse. |

| Primäres Ergebnis | Erhöhte Dichte und Festigkeit; erhebliche, vorhersagbare Schrumpfung. |

| Hauptproblem | Ausgleich zwischen Verdichtung und unerwünschtem Kornwachstum. |

Bereit, Ihren Sinterprozess für überragende Materialeigenschaften zu optimieren? KINTEK ist spezialisiert auf Präzisionslaboröfen und Verbrauchsmaterialien, die für das kontrollierte Sintern unerlässlich sind. Egal, ob Sie fortschrittliche Keramiken oder Metallteile entwickeln, unsere Ausrüstung gewährleistet die thermische Gleichmäßigkeit und Kontrolle, die Sie benötigen, um Ihre Zieldichte und Mikrostruktur zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinter- und Materialentwicklungsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Warum ist eine präzise Temperaturkontrolle in einem Sinterofen für NASICON-Elektrolyte entscheidend für die Sicherstellung der Materialreinheit?

- Warum ist ein Hochpräzisions-Atmosphäresofen für das Sintern von Kathoden mit hohem Nickelgehalt unerlässlich? Entfesseln Sie die Batterieleistung

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Was sind die Hauptkomponenten eines Industrieofens? Erforschen Sie wesentliche Elemente für präzises Heizen

- Warum Ultrahochvakuumöfen für LLZO verwenden? Chemische Stabilität & Grenzflächenintegrität bei Festkörperelektrolyten gewährleisten