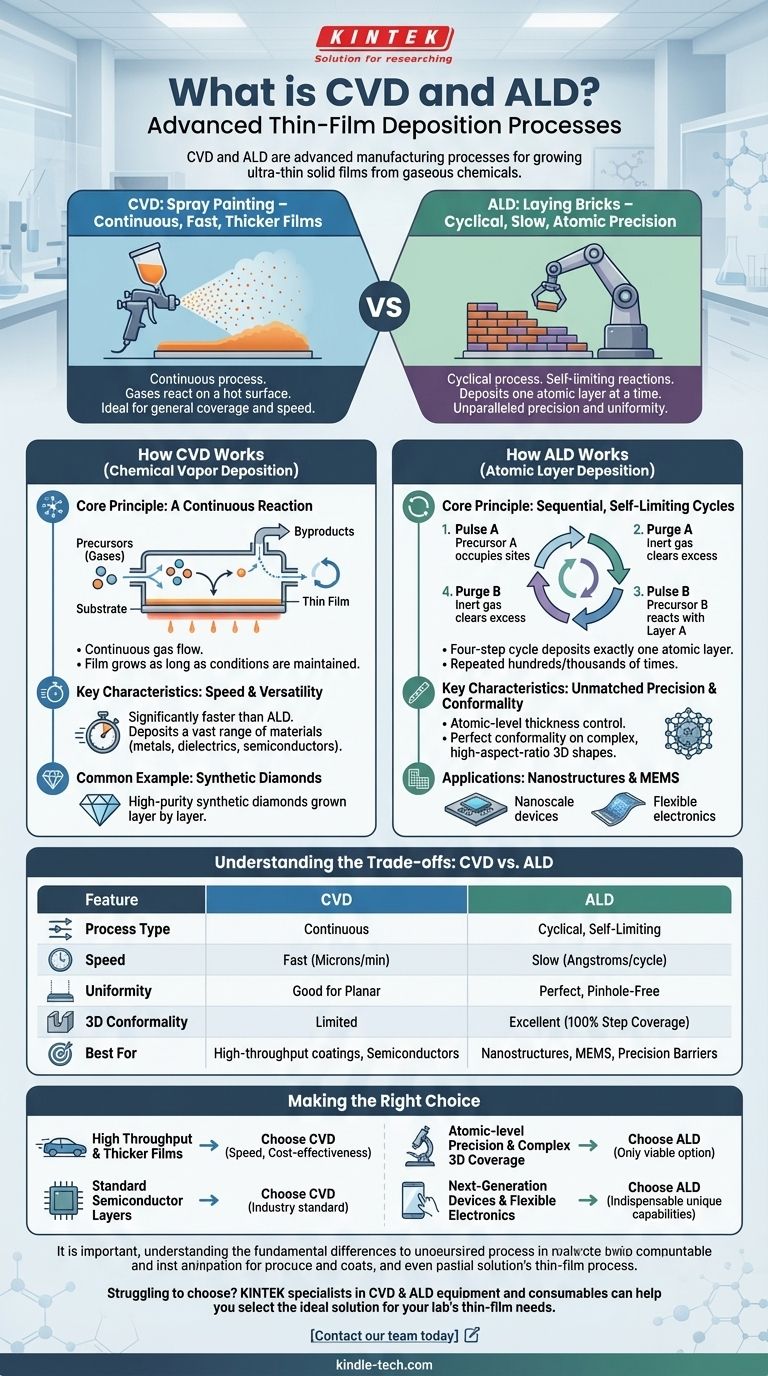

Im Kern sind Chemical Vapor Deposition (CVD) und Atomic Layer Deposition (ALD) beides fortschrittliche Fertigungsverfahren, die zur Erzeugung ultradünner fester Schichten aus gasförmigen Chemikalien eingesetzt werden. CVD ist ein kontinuierlicher Prozess, bei dem Gase auf einer heißen Oberfläche reagieren, was ihn relativ schnell und ideal für dickere Beschichtungen macht. ALD, ein Untertyp von CVD, ist ein langsamerer, zyklischer Prozess, der Material Schicht für Schicht auf atomarer Ebene abscheidet und beispiellose Präzision und Gleichmäßigkeit bietet.

Der grundlegende Unterschied liegt in der Kontrolle im Vergleich zur Geschwindigkeit. CVD ist wie Sprühfarbe – schnell und effektiv für eine allgemeine Abdeckung. ALD ist wie das akribische Setzen von Ziegeln Stein für Stein – langsam, aber mit atomarer Genauigkeit zu einer perfekten, gleichmäßigen Struktur führend.

Wie Chemical Vapor Deposition (CVD) funktioniert

CVD ist eine grundlegende Technik in der Materialwissenschaft und der Halbleiterfertigung, die für ihre Vielseitigkeit und Geschwindigkeit geschätzt wird. Es ist das etablierte Arbeitspferd für die Herstellung einer breiten Palette von Hochleistungsfilmen.

Das Kernprinzip: Eine kontinuierliche Reaktion

Bei einem CVD-Prozess werden ein oder mehrere flüchtige chemische Gase, sogenannte Vorläuferstoffe (Precursors), in eine Reaktionskammer geleitet, die ein erhitztes Objekt oder Substrat enthält. Die Hitze energetisiert die Vorläuferstoffe, wodurch sie auf der Oberfläche des Substrats reagieren und zersetzen, wodurch ein fester Dünnfilm zurückbleibt. Die überschüssigen Gase und Reaktionsnebenprodukte werden dann abgesaugt.

Dieser gesamte Prozess ist kontinuierlich; das Gas fließt und der Film wächst, solange die Bedingungen aufrechterhalten werden.

Wesentliche Merkmale: Geschwindigkeit und Vielseitigkeit

Da die Abscheidung kontinuierlich über die gesamte Oberfläche gleichzeitig erfolgt, ist CVD deutlich schneller als ALD. Es kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter Metalle, Dielektrika und Halbleiter.

Ein häufiges Beispiel: Synthetische Diamanten

Der Verweis auf synthetische Diamanten ist eine klassische Anwendung von CVD. Bei diesem Prozess wird ein Gemisch aus Wasserstoff und einem kohlenstoffhaltigen Gas wie Methan in einer Vakuumkammer erhitzt. Dies führt dazu, dass sich Kohlenstoffatome auf einem kleinen Diamantensamen ablagern und langsam eine größere, hochreine synthetische Diamantschicht Schicht für Schicht wachsen lassen.

Wie Atomic Layer Deposition (ALD) funktioniert

ALD stellt den Höhepunkt der Dünnschichtkontrolle dar. Es wurde entwickelt, um die Einschränkungen von CVD in Anwendungen zu überwinden, die absolute Präzision und die Fähigkeit zur Beschichtung hochkomplexer, dreidimensionaler Strukturen erfordern.

Das Kernprinzip: Sequenzielle, selbstlimitierende Zyklen

Im Gegensatz zur kontinuierlichen Natur von CVD ist ALD ein zyklischer Prozess. Ein einzelner Zyklus besteht aus vier verschiedenen Schritten:

- Puls A: Ein erster Vorläufergas wird in die Kammer gepulst. Es reagiert mit der Substratoberfläche, bis jeder verfügbare Reaktionsort besetzt ist, wodurch eine einzige, vollständige Atomschicht gebildet wird. Diese Reaktion ist selbstlimitierend; es kann sich kein weiteres Material abscheiden.

- Spülung A: Die Kammer wird mit einem Inertgas gespült, um das gesamte überschüssige Vorläufergas A zu entfernen.

- Puls B: Ein zweites Vorläufergas (das Reagenz) wird eingepulst. Es reagiert ausschließlich mit der gerade abgeschiedenen ersten Schicht. Auch diese Reaktion ist selbstlimitierend.

- Spülung B: Die Kammer wird erneut gespült, um überschüssiges Vorläufergas B und alle gasförmigen Nebenprodukte zu entfernen.

Dieser vierschrittige Zyklus scheidet exakt eine Atomschicht ab und wird Hunderte oder Tausende Male wiederholt, um eine Schicht der gewünschten Dicke aufzubauen.

Wesentliche Merkmale: Unübertroffene Präzision und Konformität

Die selbstlimitierende Natur von ALD verleiht ihm zwei entscheidende Vorteile. Der erste ist die Dickenkontrolle auf atomarer Ebene, da die endgültige Schichtdicke einfach die Anzahl der Zyklen multipliziert mit der Abscheidungsrate pro Zyklus ist.

Der zweite ist die perfekte Konformität. Der Prozess kann die Innenseiten von unglaublich tiefen, engen Gräben und komplexen 3D-Formen perfekt beschichten, da die Vorläufergase in jeden freiliegenden Bereich diffundieren können, bevor sie reagieren.

Die Abwägungen verstehen: CVD vs. ALD

Die Wahl zwischen diesen beiden Techniken ist eine kritische technische Entscheidung, die auf einem klaren Satz von Kompromissen beruht. Es gibt keine universell „bessere“ Methode; die Wahl hängt vollständig von den Anforderungen der Anwendung ab.

Abscheidungsgeschwindigkeit

CVD ist dramatisch schneller als ALD, oft um eine oder zwei Größenordnungen. Für Schichten, die Mikrometer dick sind, ist CVD aus Durchsatzsicht die einzig praktikable Wahl.

Schichtqualität und Gleichmäßigkeit

ALD liefert überlegene, porenfreie Schichten. Da das Material Schicht für Schicht auf atomarer Ebene aufgebaut wird, erzeugt es Schichten mit unübertroffener Gleichmäßigkeit und Dichte. CVD-Schichten können Dickenschwankungen aufweisen und sind anfälliger für Defekte.

Konformität auf 3D-Strukturen

ALD ist der unangefochtene Champion der Konformität. Es kann eine 100%ige Stufenabdeckung auf Strukturen mit hohem Aspektverhältnis erreichen, wie den tiefen Gräben in DRAM-Kondensatoren oder den Rippen eines modernen FinFET-Transistors. CVD hat Schwierigkeiten, solch komplexe Topografien gleichmäßig zu beschichten.

Kosten und Komplexität

CVD ist im Allgemeinen kostengünstiger und einfacher für eine gegebene Fläche. Die Ausrüstung ist einfacher, und die hohe Geschwindigkeit führt zu geringeren Kosten pro Bauteil. ALD-Anlagen sind aufgrund der präzisen Puls- und Spülanforderungen komplexer, und die langsame Geschwindigkeit erhöht die Verarbeitungszeit und die Kosten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss von den nicht verhandelbaren Anforderungen Ihres Projekts geleitet werden. Das Ausbalancieren von Leistung, Kosten und Geschwindigkeit ist der Schlüssel.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für dickere Schutz- oder optische Beschichtungen liegt: Wählen Sie CVD wegen seiner Geschwindigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf atomarer Präzision und perfekter Abdeckung komplexer Nanostrukturen liegt: ALD ist die einzig gangbare Option.

- Wenn Sie Standard-Halbleiterschichten herstellen, bei denen eine gewisse Dickenvariation akzeptabel ist: CVD ist oft der Industriestandard.

- Wenn Sie Transistoren der nächsten Generation, MEMS-Geräte oder Feuchtigkeitsbarrieren für flexible Elektronik entwickeln: Die einzigartigen Fähigkeiten von ALD sind unverzichtbar.

Letztendlich ermöglicht Ihnen das Verständnis des grundlegenden Unterschieds zwischen einem kontinuierlichen Prozess und einem selbstlimitierenden zyklischen Prozess, das ideale Werkzeug für jede Dünnschicht-Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemical Vapor Deposition) | ALD (Atomic Layer Deposition) |

|---|---|---|

| Prozesstyp | Kontinuierlicher Gasfluss | Zyklische, selbstlimitierende Impulse |

| Geschwindigkeit | Schnell (ideal für dicke Schichten) | Langsam (atomare Schichtkontrolle) |

| Gleichmäßigkeit | Gut für planare Oberflächen | Perfekte, porenfreie Schichten |

| 3D-Konformität | Begrenzt bei komplexen Strukturen | Ausgezeichnet (100% Stufenabdeckung) |

| Am besten geeignet für | Hochdurchsatzbeschichtungen, Halbleiter | Nanostrukturen, MEMS, Präzisionsbarrieren |

Sie sind unsicher bei der Wahl zwischen CVD und ALD für die Dünnschichtanforderungen Ihres Labors? KINTEK ist spezialisiert auf die Bereitstellung der richtigen Laborausrüstung und Verbrauchsmaterialien für CVD- und ALD-Prozesse. Unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung für die Halbleiterfertigung, MEMS-Entwicklung oder fortschrittliche Beschichtungsanwendungen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und Ihre Forschungsfähigkeiten mit Präzision und Effizienz zu erweitern.

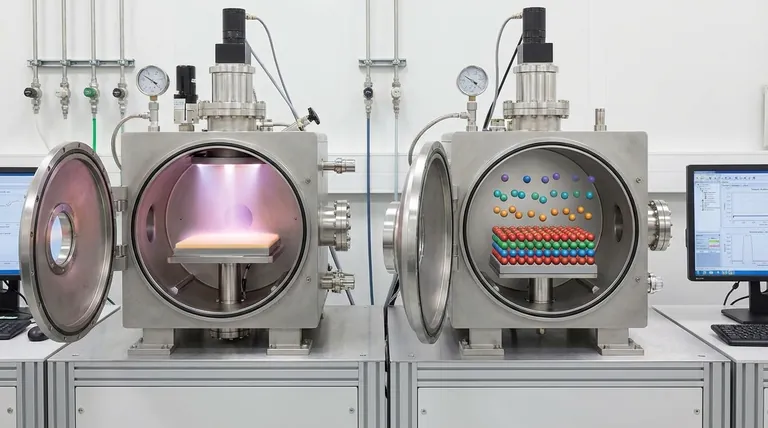

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was sind die Merkmale des Filmformungsprozesses in der thermischen LCVD? Master Nano-Grain Precision

- Welche Techniken werden bei der Dünnschichtabscheidung in der Nanotechnologie eingesetzt? Vergleichen Sie die Methoden PVD, CVD und ALD.

- Was ist der chemische Gasphasenabscheidungsprozess? Ein Leitfaden zum Aufbau hochleistungsfähiger Dünnschichten

- Was sind die Vor- und Nachteile der chemischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungsbeschichtungen

- Was sind die Nachteile von Graphen-CVD? Herausforderungen bei der Erzielung perfekter Monoschicht-Gleichmäßigkeit

- Was sind die typischen Betriebsparameter für RF-Sputtern? Optimieren Sie Ihre Dünnschichtabscheidungsleistung

- Ist CVD ein chemischer Prozess zur Herstellung von Hochleistungsmaterialien? Entwickeln Sie fortschrittliche Materialien vom Atom aufwärts

- Kann CVD Metall abscheiden? Ein Leitfaden für hochreine, konforme Metallschichten