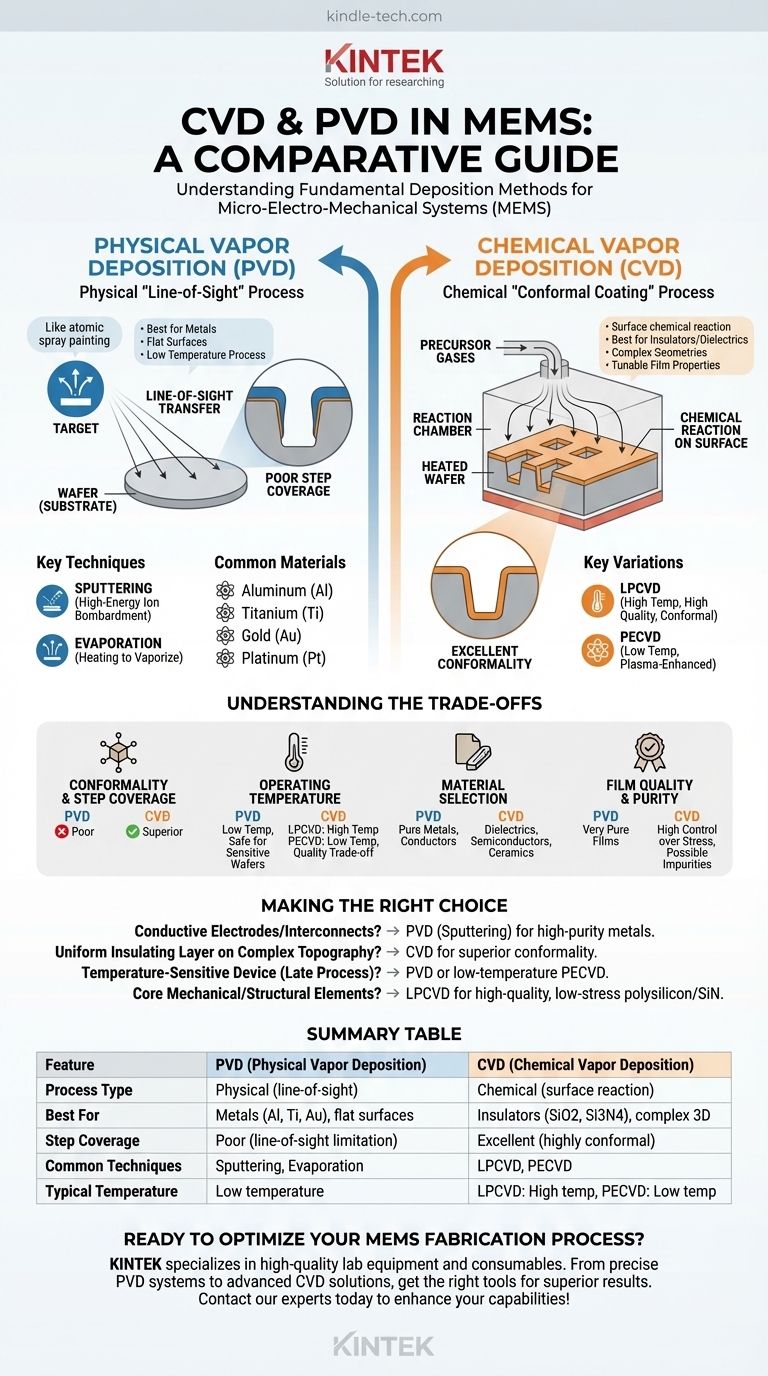

Im Grunde genommen sind PVD und CVD die beiden grundlegenden Methoden, die bei der Herstellung von Mikroelektromechanischen Systemen (MEMS) verwendet werden, um dünne Materialschichten auf einem Substrat abzuscheiden. Die Physikalische Gasphasenabscheidung (PVD) ist ein physikalischer „Sichtlinien“-Prozess, ähnlich dem Sprühstreichen, bei dem ein Material physisch auf einen Wafer übertragen wird. Die Chemische Gasphasenabscheidung (CVD) hingegen ist ein chemischer Prozess, bei dem Gase auf der Oberfläche des Wafers reagieren, um eine neue Materialschicht wachsen zu lassen, wodurch sie sich an komplexe Formen anpassen kann.

Der entscheidende Unterschied ist dieser: PVD ist ein physikalischer Sichtlinienprozess, der sich am besten für die Abscheidung von Metallen auf ebenen Flächen eignet. CVD ist ein chemischer Prozess, der hochgleichmäßige, „konforme“ Beschichtungen erzeugt, die ideal für die Abscheidung von Isolier- oder Strukturierungsschichten über komplexen, dreidimensionalen Topografien sind.

Die Rolle von Dünnschichten in MEMS verstehen

Jedes MEMS-Bauteil, vom Beschleunigungssensor bis zum Mikrospiegel, besteht aus einem Stapel präzise strukturierter Dünnschichten. Diese Schichten bilden die funktionellen Bausteine des Bauteils.

Abscheidungsprozesse sind die Methode, mit der diese wesentlichen Schichten erzeugt werden. Die Wahl zwischen PVD und CVD wirkt sich direkt auf die Materialeigenschaften, die Bauteilgeometrie und letztendlich auf die Leistung und Zuverlässigkeit des fertigen MEMS-Produkts aus.

Physikalische Gasphasenabscheidung (PVD): Die „Sichtlinien“-Methode

PVD umfasst eine Reihe von Vakuumabscheidungstechniken, bei denen Atome physisch von einem Quellmaterial (einem „Target“) auf den Wafer (das „Substrat“) bewegt werden.

Das Kernprinzip von PVD

Stellen Sie sich PVD als einen hochkontrollierten Sprühvorgang auf atomarer Ebene vor. In einer Hochvakuumkammer werden Atome aus einer festen Quelle ausgestoßen und bewegen sich in einer geraden Linie, bis sie auf den Wafer treffen, wo sie kondensieren und einen Film bilden.

Wichtige PVD-Techniken in MEMS

Die beiden gängigsten PVD-Methoden sind Sputtern und Evaporation (Verdampfung).

Sputtern ist das Arbeitspferd der PVD. Bei diesem Prozess wird ein Plasma aus Inertgas (wie Argon) erzeugt. Hochenergetische Ionen aus diesem Plasma bombardieren das Target und lösen Atome heraus. Diese ausgestoßenen Atome beschichten dann den Wafer.

Bei der Evaporation wird das Quellmaterial im Vakuum erhitzt, bis es verdampft. Die verdampften Atome wandern dann zum kühleren Wafer und kondensieren, wodurch ein Film entsteht. Dies ist einfacher als Sputtern, bietet aber weniger Kontrolle über die Filmeigenschaften.

Eigenschaften von PVD-Filmen

Da es sich um einen Sichtlinienprozess handelt, hat PVD Schwierigkeiten, die Seitenwände tiefer Gräben oder komplexer Strukturen zu beschichten. Dies wird als schlechte Stufenabdeckung bezeichnet. Es eignet sich jedoch hervorragend für die Abscheidung sehr reiner Filme, insbesondere von Metallen.

Häufig verwendete PVD-Materialien

PVD ist die bevorzugte Methode für die Abscheidung von Metallen, die für Elektroden, reflektierende Spiegel und elektrische Verbindungen verwendet werden. Zu den gängigen Materialien gehören Aluminium (Al), Titan (Ti), Gold (Au) und Platin (Pt).

Chemische Gasphasenabscheidung (CVD): Die Methode der konformen Beschichtung

CVD unterscheidet sich grundlegend von PVD. Es überträgt Material nicht physisch, sondern erzeugt es durch eine chemische Reaktion auf der Oberfläche des Wafers.

Das Kernprinzip von CVD

Bei einem CVD-Prozess werden Vorläufergase in eine Reaktionskammer mit beheizten Wafern eingeleitet. Die Gase reagieren auf der heißen Oberfläche, scheiden einen festen Film ab und erzeugen flüchtige Nebenprodukte, die dann abgepumpt werden. Dieser Prozess ist nicht durch die Sichtlinie begrenzt und ermöglicht die Bildung perfekt gleichmäßiger Schichten über jeder Geometrie. Diese Fähigkeit wird als Konformität bezeichnet.

Wichtige CVD-Varianten

Der „beste“ CVD-Prozess hängt von der erforderlichen Temperatur und der Filmqualität ab.

-

LPCVD (Low-Pressure CVD): Dies ist der Goldstandard für hochreine, hochkonforme Filme wie Polysilizium (ein wichtiges Strukturmaterial) und Siliziumnitrid (ein ausgezeichneter Isolator). Es arbeitet bei hohen Temperaturen (über 600 °C) und niedrigem Druck.

-

PECVD (Plasma-Enhanced CVD): Dieser Prozess nutzt ein energiereiches Plasma, um die chemischen Reaktionen bei viel niedrigeren Temperaturen (typischerweise <400 °C) zu ermöglichen. Dies ist entscheidend, wenn Filme auf Wafern abgeschieden werden, die bereits temperaturempfindliche Strukturen oder Materialien (wie Metalle) aufweisen.

Eigenschaften von CVD-Filmen

Das definierende Merkmal von CVD ist seine ausgezeichnete Konformität bzw. Stufenabdeckung. Es kann Filme gleichmäßiger Dicke auf der Ober-, Unter- und Seitenwand der komplexesten Gräben erzeugen. Filmeigenschaften wie Spannung und Dichte sind hochgradig einstellbar.

Häufig verwendete CVD-Materialien

CVD ist unerlässlich für die Abscheidung von Dielektrika (Isolatoren) und Halbleitern. Zu den gängigen Materialien gehören Siliziumdioxid (SiO2), Siliziumnitrid (Si3N4) und Polysilizium.

Die Abwägungen verstehen: PVD vs. CVD

Die Wahl zwischen PVD und CVD erfordert die Abwägung ihrer unterschiedlichen Vor- und Nachteile für eine bestimmte Anwendung.

Konformität und Stufenabdeckung

- CVD ist überlegen. Seine chemische Natur gewährleistet eine gleichmäßige Beschichtung über jede Oberflächen-Topografie. Dies ist für Isolierschichten oder Strukturfilme in komplexen MEMS nicht verhandelbar.

- PVD ist schlecht. Als Sichtlinienprozess erzeugt es dünne oder nicht vorhandene Filme an Seitenwänden und in tiefen Gräben.

Betriebstemperatur

- Hochwertiges LPCVD ist ein Hochtemperaturprozess. Dies kann bereits vorhandene Materialien wie Aluminium auf dem Wafer beschädigen oder zum Fließen bringen.

- PECVD bietet eine Niedertemperatur-CVD-Option, jedoch oft auf Kosten einer geringeren Filmqualität im Vergleich zu LPCVD.

- PVD ist im Allgemeinen ein Niedertemperaturprozess, was die Verarbeitung von Wafern sicher macht, die bereits mehrere Fertigungsschritte durchlaufen haben.

Materialauswahl

- PVD eignet sich hervorragend für die Abscheidung reiner Metalle und einiger metallischer Verbindungen. Für Materialien wie Siliziumnitrid oder Polysilizium ist es schwierig oder unmöglich zu verwenden.

- CVD ist die primäre Methode für die Abscheidung von Dielektrika, Halbleitern und Keramiken, die durch chemische Reaktion gebildet werden.

Filmqualität und Reinheit

- PVD-Filme sind typischerweise sehr rein, da das Quellmaterial mit minimaler Kontamination physisch auf das Substrat übertragen wird.

- CVD-Filme können Verunreinigungen enthalten, wie z. B. Wasserstoff in PECVD-Filmen, was die Materialeigenschaften beeinflussen kann. CVD bietet jedoch eine außergewöhnliche Kontrolle über die Filmspannung, was für MEMS-Strukturen entscheidend ist.

Die richtige Wahl für Ihr MEMS-Bauteil treffen

Ihre Wahl wird ausschließlich durch die Funktion der Schicht, die Sie erstellen, und die Einschränkungen Ihres Fertigungsprozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Erstellung leitfähiger Elektroden oder Verbindungen liegt: PVD (Sputtern) ist die Standard-, effizienteste Wahl für die Abscheidung hochreiner Metalle.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau einer gleichmäßigen Isolierschicht über einer komplexen Topografie liegt: CVD ist aufgrund seiner überlegenen Konformität die einzig gangbare Option.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films spät im Prozess auf einem temperaturempfindlichen Bauteil liegt: Ihre Wahl liegt zwischen PVD oder einem Niedertemperatur-PECVD-Prozess.

- Wenn Ihr Hauptaugenmerk auf der Erstellung der mechanischen oder strukturellen Kernelemente des Bauteils liegt: LPCVD wird oft zur Abscheidung von hochwertigem, spannungsarmem Polysilizium oder Siliziumnitrid verwendet.

Die Auswahl der richtigen Abscheidungsmethode ist eine grundlegende Entscheidung, die Geometrie, Leistung und Herstellbarkeit Ihres MEMS-Bauteils direkt bestimmt.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Sichtlinie) | Chemisch (Oberflächenreaktion) |

| Am besten geeignet für | Metalle (Al, Ti, Au), ebene Flächen | Isolatoren (SiO2, Si3N4), komplexe 3D-Strukturen |

| Stufenabdeckung | Schlecht (Sichtlinienbeschränkung) | Ausgezeichnet (hochkonform) |

| Gängige Techniken | Sputtern, Evaporation | LPCVD, PECVD |

| Typische Temperatur | Niedrige Temperatur | LPCVD: Hohe Temperatur (600°C+), PECVD: Niedrige Temperatur (<400°C) |

Bereit, Ihren MEMS-Fertigungsprozess zu optimieren?

Die Wahl zwischen CVD und PVD ist entscheidend für die Leistung und Herstellbarkeit Ihres Bauteils. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf Ihre MEMS-Entwicklungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie präzise PVD-Systeme für die Metallabscheidung oder fortschrittliche CVD-Lösungen für konforme Beschichtungen benötigen, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für überlegene Ergebnisse erhalten.

Lassen Sie uns Ihre Projektanforderungen besprechen und die perfekte Abscheidungslösung für Sie finden.

Kontaktieren Sie noch heute unsere Experten, um Ihre MEMS-Fertigungskapazitäten zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens