Kurz gesagt, die chemische Gasphasenabscheidung (CVD) wird verwendet, um hochbeständige, funktionale Beschichtungen auf Materialien für anspruchsvolle industrielle Anwendungen aufzubringen. Ihre Hauptanwendungen liegen in der Schaffung extrem harter und verschleißfester Oberflächen für Schneidwerkzeuge und der Herstellung kritischer Dünnschichten für die Halbleiter- und Elektronikindustrie.

Das Kernprinzip der CVD ist die Nutzung einer chemischen Reaktion, ausgelöst durch hohe Hitze, um eine neue Materialschicht direkt auf der Oberfläche eines Bauteils wachsen zu lassen. Dieser Prozess erzeugt eine außergewöhnlich starke Bindung und eine gleichmäßige Beschichtung, was ihn ideal für Anwendungen macht, die extreme Härte und thermische Stabilität erfordern. Die hohe Temperatur begrenzt jedoch die Arten von Materialien, auf denen er angewendet werden kann.

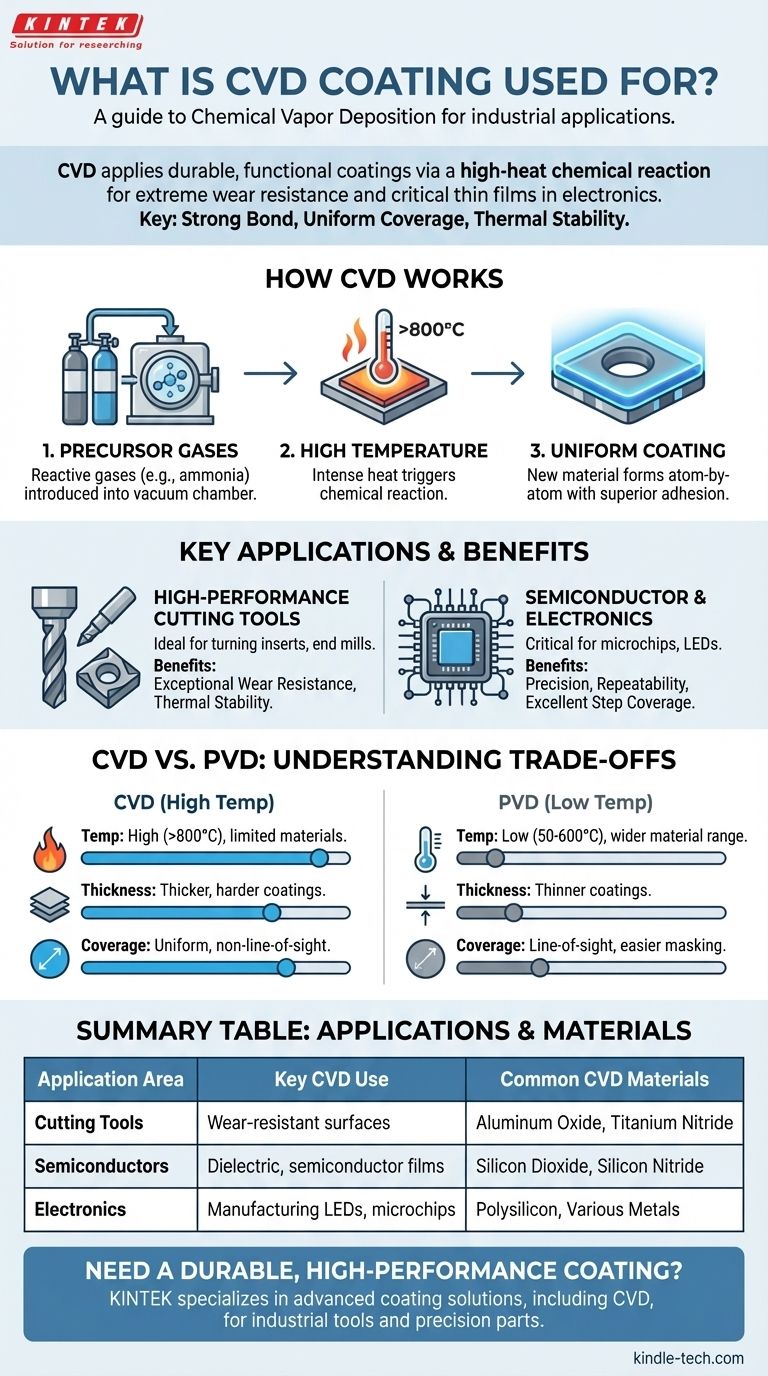

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

CVD unterscheidet sich grundlegend vom Lackieren oder Plattieren. Es wird nicht nur eine Schicht aufgetragen; es wird ein neues Material durch einen chemischen Prozess direkt auf dem Substrat synthetisiert.

Die Rolle von Prekursor-Gasen

Der Prozess beginnt mit der Einführung spezifischer reaktiver Gase, bekannt als Prekursoren, in eine Vakuumkammer, die das zu beschichtende Teil enthält. Zum Beispiel erfordert die Abscheidung von Siliziumnitrid Gase wie Ammoniak und Dichlorsilan.

Die Bedeutung hoher Temperaturen

Diese Teile werden auf sehr hohe Temperaturen erhitzt, oft über 800°C (1472°F). Diese intensive Hitze liefert die Energie, die benötigt wird, um eine chemische Reaktion zwischen den Prekursor-Gasen auszulösen.

Überlegene Haftung und gleichmäßige Abdeckung

Die Reaktion führt dazu, dass sich ein neues, festes Material Atom für Atom auf der heißen Oberfläche bildet und abscheidet, wodurch eine dünne Schicht entsteht. Da diese Schicht chemisch mit dem Substrat verbunden ist, ist ihre Haftung außergewöhnlich stark.

Entscheidend ist, dass die Beschichtung, da die Prekursor-Gase das gesamte Bauteil umgeben, gleichmäßig über alle freiliegenden Oberflächen, einschließlich komplexer Formen und interner Kanäle, gebildet wird. Dies ist ein entscheidender Vorteil gegenüber "Sichtlinien"-Prozessen.

Schlüsselanwendungen, die durch die Eigenschaften von CVD angetrieben werden

Die einzigartigen Eigenschaften von CVD – Härte, Hitzebeständigkeit und gleichmäßige Abdeckung – machen es zur überlegenen Wahl für eine spezifische Reihe von Hochleistungsanwendungen.

Hochleistungs-Schneidwerkzeuge

CVD ist ideal zum Beschichten von Werkzeugen, die kontinuierlichen, hohen Schnittkräften ausgesetzt sind, wie z.B. Wendeschneidplatten und einige Schaftfräser oder Bohrer.

Die dicken (10-20 μm) und extrem harten Beschichtungen, oft aus Materialien wie Aluminiumoxid (Al2O3), bieten eine außergewöhnliche Verschleißfestigkeit und thermische Stabilität. Dies ermöglicht es Werkzeugen, eine scharfe Kante länger zu behalten, wenn zähe Materialien bei hohen Geschwindigkeiten bearbeitet werden.

Halbleiter- und Elektronikfertigung

CVD ist eine grundlegende Technologie bei der Herstellung von Mikrochips, LEDs, Solarzellen und anderen elektronischen Geräten. Ihre Präzision ist entscheidend für den schichtweisen Aufbau mikroskopischer Strukturen.

Der Prozess wird zur Abscheidung verschiedener kritischer Schichten verwendet, darunter:

- Dielektrische Schichten (z.B. SiO₂, Si₃N₄) zur Isolierung leitender Schichten.

- Halbleiterschichten, die die Basis von Transistoren bilden.

- Leitfähige Metallschichten, die die Schaltkreise innerhalb eines Chips bilden.

Die hervorragende Wiederholbarkeit und Stufenbedeckung von CVD (ihre Fähigkeit, die vertikalen Wände winziger Gräben zu beschichten) sind entscheidend für die Zuverlässigkeit und Leistung moderner Elektronik.

Die Kompromisse verstehen: CVD vs. PVD

Obwohl beides Vakuumabscheidungsverfahren sind, haben CVD und Physikalische Gasphasenabscheidung (PVD) unterschiedliche Vorteile und Einschränkungen. Die Wahl zwischen ihnen hängt vollständig von den Anforderungen der Anwendung ab.

Temperatur: Die entscheidende Einschränkung von CVD

Die hohen Temperaturen, die für den CVD-Prozess erforderlich sind, sind seine größte Stärke und seine größte Schwäche. Diese Hitze begrenzt seine Verwendung auf Materialien, die ihr standhalten können, wie z.B. Hartmetalle, Keramiken und einige hochtemperaturbeständige Stähle.

PVD hingegen arbeitet bei viel niedrigeren Temperaturen (50-600°C), wodurch es für eine breitere Palette von Materialien geeignet ist, einschließlich wärmebehandelter Stähle, Kunststoffe und verschiedener Legierungen, die in medizinischen Geräten und Konsumgütern verwendet werden.

Schichtdicke und Härte

CVD erzeugt typischerweise dickere, härtere und abriebfestere Beschichtungen als PVD. Dies macht es überlegen im Kampf gegen den intensiven Verschleiß, der bei kontinuierlichen Bearbeitungsvorgängen auftritt.

PVD-Beschichtungen sind dünner, was ein Vorteil sein kann, um die Schärfe einer hochpräzisen Schneide zu erhalten, wodurch sie ideal für Aufgaben mit unterbrochenen Schnitten wie dem Fräsen sind.

Abdeckung: Gleichmäßig vs. Sichtlinie

CVD ist ein nicht-sichtliniengebundener Prozess. Das reaktive Gas strömt um das gesamte Teil herum und gewährleistet eine gleichmäßige Beschichtung auch auf Innenflächen und komplexen Geometrien.

PVD ist ein sichtliniengebundener Prozess, bei dem das Beschichtungsmaterial in einer geraden Linie von einer Quelle zum Substrat gelangt. Dies erleichtert das Abdecken bestimmter Bereiche, die nicht beschichtet werden sollen, macht es aber schwierig, komplexe oder interne Formen zu beschichten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtungstechnologie erfordert ein klares Verständnis Ihres Hauptziels.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleiß- und Hitzebeständigkeit liegt: CVD ist aufgrund seiner dicken, chemisch gebundenen und thermisch stabilen Beschichtungen oft die überlegene Wahl, ideal für Hochleistungs-Industriewerkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: PVD ist die einzig praktikable Option, da sein Niedertemperaturprozess das darunterliegende Material nicht beschädigt oder verformt.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer interner Geometrien liegt: Die nicht-sichtliniengebundene Natur von CVD bietet einen deutlichen Vorteil, um eine vollständige und gleichmäßige Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf ästhetischen Oberflächen oder Biokompatibilität liegt: PVD ist die dominierende Technologie für Anwendungen wie Armaturen, Schmuck und medizinische Implantate aufgrund seiner Vielseitigkeit und niedrigeren Prozesstemperatur.

Indem Sie diese Kernprinzipien verstehen, können Sie die Beschichtungstechnologie, die perfekt zu Ihrem Material, Ihrer Geometrie und Ihren Leistungszielen passt, souverän auswählen.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige CVD-Beschichtungsanwendung | Gängige CVD-Materialien |

|---|---|---|

| Schneidwerkzeuge | Verschleißfeste Oberflächen für Wendeschneidplatten, Schaftfräser | Aluminiumoxid (Al₂O₃), Titannitrid (TiN) |

| Halbleiter | Dielektrische, Halbleiter- und leitfähige Schichten | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) |

| Elektronik | Herstellung von LEDs, Solarzellen und Mikrochips | Polysilizium, verschiedene Metalle |

Benötigen Sie eine langlebige, hochleistungsfähige Beschichtung für Ihre Komponenten? KINTEK ist spezialisiert auf fortschrittliche Beschichtungslösungen, einschließlich CVD, für Industriewerkzeuge und Präzisionsteile. Unsere Expertise stellt sicher, dass Ihre Produkte überlegene Verschleißfestigkeit, thermische Stabilität und gleichmäßige Abdeckung – selbst bei komplexen Geometrien – erreichen. Kontaktieren Sie noch heute unsere Beschichtungsexperten, um zu besprechen, wie wir die Leistung und Langlebigkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung