Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) eine Methode zur Herstellung von Kohlenstoffnanoröhren (CNTs), indem ein kohlenstoffhaltiges Gas in eine Hochtemperaturkammer geleitet wird, wo es sich zersetzt. Mithilfe eines Metallkatalysators setzen sich die freigesetzten Kohlenstoffatome dann auf einer Oberfläche oder einem Substrat zu der hohlen, zylindrischen Struktur der Nanoröhren zusammen. Dieser Prozess ist hochgradig kontrollierbar, was ihn zum führenden Ansatz für die Herstellung hochwertiger CNTs für fortschrittliche Anwendungen macht.

Während ältere Methoden existieren, hat sich die chemische Gasphasenabscheidung (CVD) zum dominanten kommerziellen Verfahren zur Herstellung von Kohlenstoffnanoröhren entwickelt. Ihr Hauptvorteil liegt in ihrer Fähigkeit, hochwertige Materialien bei niedrigeren Temperaturen kontrolliert wachsen zu lassen, indem ein Katalysator verwendet wird, was sie ideal für die Integration in Elektronik und andere empfindliche Systeme macht.

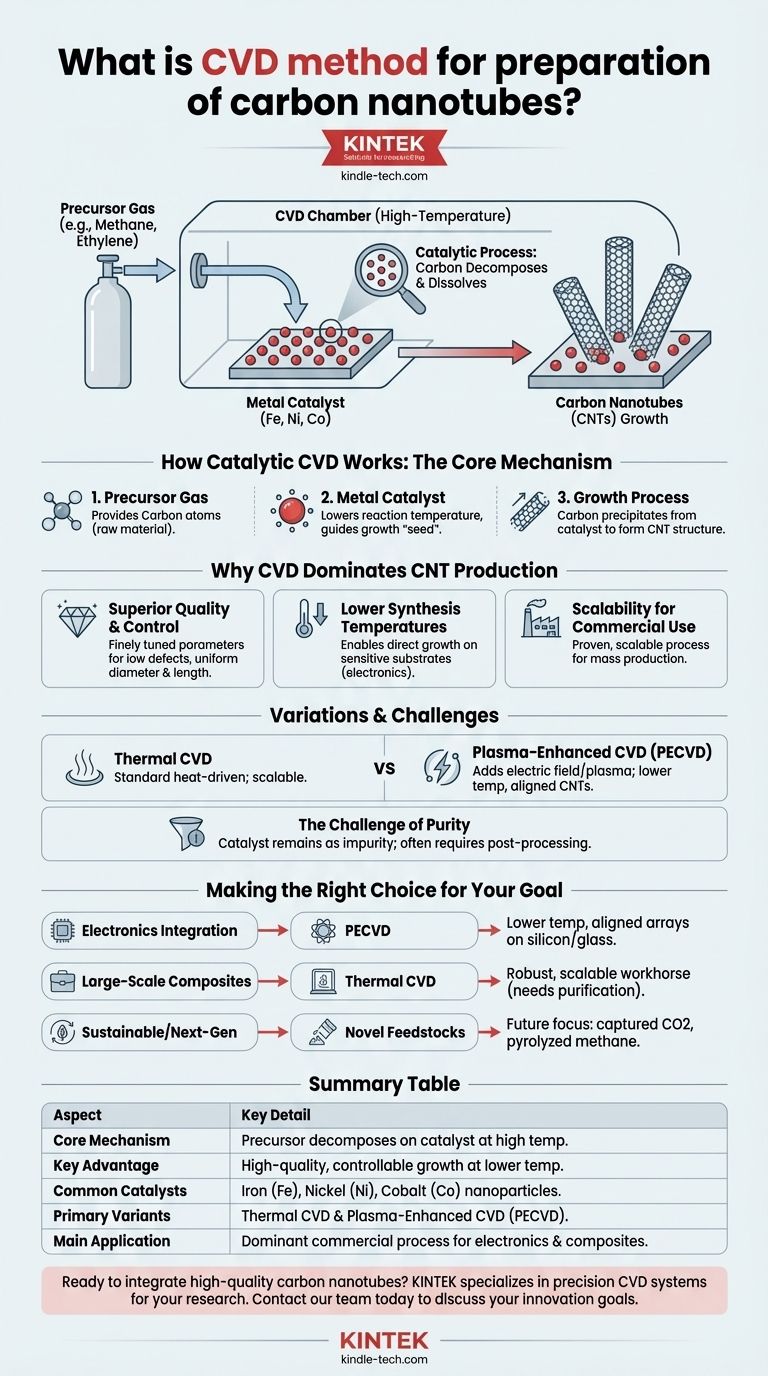

Wie katalytische CVD funktioniert: Der Kernmechanismus

Die gebräuchlichste Form der CVD für Nanomaterialien stützt sich auf einen Katalysator, um die Reaktion anzutreiben. Dieser katalytische Prozess ist grundlegend für ihren Erfolg.

Die Rolle des Vorläufergases

Ein kohlenstoffhaltiges Gas, bekannt als Vorläufer, wird in die Reaktionskammer geleitet. Gängige Vorläufer sind Methan, Acetylen oder Ethylen. Dieses Gas dient als Rohmaterial und liefert die Kohlenstoffatome, die zum Aufbau der Nanoröhren benötigt werden.

Die Funktion des Metallkatalysators

Das Substrat ist mit einer dünnen Schicht aus Metallnanopartikeln wie Eisen, Nickel oder Kobalt beschichtet. Dieser Katalysator ist die entscheidende Komponente; er senkt die Temperatur, die zum Abbau des Vorläufergases erforderlich ist, drastisch.

Ohne Katalysator würden solche Reaktionen extrem hohe Temperaturen erfordern, die das Substrat beschädigen könnten. Der Katalysator fungiert als "Keim" oder Schablone, der das Wachstum der Nanoröhrenstruktur initiiert und steuert.

Der Wachstumsprozess

Bei einer kontrollierten Temperatur zersetzt sich das Vorläufergas auf der Oberfläche der Katalysatorpartikel. Die Kohlenstoffatome lösen sich im Katalysator auf und scheiden sich schließlich aus, um das zylindrische Gitter einer Kohlenstoffnanoröhre zu bilden. Die Nanoröhre wächst dann von der Katalysatorpartikel nach außen.

Warum CVD die CNT-Produktion dominiert

Traditionelle Methoden wie Lichtbogenentladung und Laserablation sind für die Synthese im kleinen Maßstab effektiv, wurden aber für die kommerzielle Produktion weitgehend durch CVD ersetzt.

Überragende Qualität und Kontrolle

CVD ist die gebräuchlichste Technik für die Dünnschichtabscheidung, da sie hochwertige Materialien erzeugt. Die Prozessparameter – Temperatur, Druck und Gasfluss – können fein abgestimmt werden, um den Durchmesser, die Länge und die Gleichmäßigkeit der CNTs zu kontrollieren, was zu einer geringen Fehlerzahl führt.

Niedrigere Synthesetemperaturen

Die Verwendung eines Katalysators ermöglicht es, CNTs bei deutlich niedrigeren Temperaturen als bei anderen Methoden zu züchten. Dies ist entscheidend für Anwendungen in der Elektronik, da es ermöglicht, Nanoröhren direkt auf empfindliche Substrate wie Glas oder Siliziumwafer abzuscheiden, ohne Schäden zu verursachen.

Skalierbarkeit für den kommerziellen Einsatz

CVD-Prozesse sind in der Halbleiterindustrie gut etabliert und von Natur aus skalierbar. Dies hat CVD zum dominanten kommerziellen Prozess für die Herstellung von CNTs in den Mengen und Qualitäten gemacht, die für moderne Anwendungen benötigt werden.

Verständnis der Kompromisse und Variationen

Obwohl leistungsstark, ist CVD nicht ohne Komplexitäten. Das Verständnis ihrer Variationen und Herausforderungen ist der Schlüssel zur erfolgreichen Implementierung.

Thermische CVD vs. Plasma-Enhanced CVD (PECVD)

Thermische CVD ist die Standardmethode, die sich ausschließlich auf Wärme stützt, um die Reaktion an der Katalysatorstelle einzuleiten.

Plasma-Enhanced CVD (PECVD) fügt ein weiteres Element hinzu: Ein elektrisches Feld wird verwendet, um ein Plasma in der Kammer zu erzeugen. Dieses Plasma hilft, das Vorläufergas zu zersetzen, was noch niedrigere Abscheidungstemperaturen ermöglicht und oft zu vertikal ausgerichteten CNTs führt, was für Anwendungen wie Feldemitter und elektronische Verbindungen sehr wünschenswert ist.

Die Herausforderung der Reinheit

Der Metallkatalysator, obwohl für das Wachstum unerlässlich, bleibt als Verunreinigung im Endprodukt zurück. Für viele Hochleistungsanwendungen ist ein Nachbearbeitungsschritt erforderlich, um diese Katalysatorpartikel zu entfernen, was die Komplexität und die Kosten des Gesamtprozesses erhöht.

Eine breit anwendbare Technik

Die Leistungsfähigkeit der CVD ist nicht auf Kohlenstoffnanoröhren beschränkt. Der gleiche grundlegende Prozess wird zur Synthese einer breiten Palette fortschrittlicher Nanomaterialien verwendet, einschließlich Graphen, Kohlenstoffnanofasern (CNFs) und Fullerenen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für CVD und ihre spezifische Variante hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Integration von CNTs in elektronische Geräte liegt: PECVD ist die überlegene Wahl, da ihre niedrigeren Betriebstemperaturen und die Fähigkeit, ausgerichtete Arrays zu züchten, ideal für die Herstellung auf Silizium- oder Glassubstraten sind.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Produktion hochreiner CNTs für Verbundwerkstoffe liegt: Thermische CVD ist ein robustes, skalierbares Arbeitspferd, obwohl Sie Nachbearbeitungsschritte zur Reinigung berücksichtigen müssen.

- Wenn Ihr Hauptaugenmerk auf nachhaltiger oder zukunftsweisender Synthese liegt: Die Erforschung von CVD-Prozessen, die neuartige Ausgangsstoffe wie abgeschiedenes Kohlendioxid oder pyrolysiertes Methan verwenden, repräsentiert die Zukunft des Feldes.

Letztendlich ist die Beherrschung der CVD-Prinzipien grundlegend, um das transformative Potenzial von Kohlenstoffnanoröhren in jeder Anwendung zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Kernmechanismus | Vorläufergas zersetzt sich auf einem Metallkatalysator bei hoher Temperatur. |

| Hauptvorteil | Hochwertiges, kontrollierbares Wachstum bei niedrigeren Temperaturen. |

| Gängige Katalysatoren | Eisen (Fe), Nickel (Ni), Kobalt (Co) Nanopartikel. |

| Primäre Varianten | Thermische CVD (Standard) und Plasma-Enhanced CVD (PECVD). |

| Hauptanwendung | Dominierender kommerzieller Prozess für Elektronik und Verbundwerkstoffe. |

Bereit, hochwertige Kohlenstoffnanoröhren in Ihre Forschung oder Produktentwicklung zu integrieren? Der CVD-Prozess ist grundlegend, aber die Wahl der richtigen Ausrüstung und Parameter ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialsynthese, einschließlich CVD-Systeme. Unsere Experten können Ihnen helfen, die ideale Einrichtung für Ihre spezifische Anwendung auszuwählen, sei es die Elektronikintegration oder die Großserienproduktion. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die Innovationsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen