Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Prozess zur Herstellung eines dünnen Festfilms auf einer Oberfläche. Dabei werden spezifische Gase, sogenannte Präkursoren, in eine Kammer geleitet, die ein erhitztes Objekt oder Substrat enthält. Die Wärme löst eine chemische Reaktion in den Gasen aus, wodurch ein neues festes Material Molekül für Molekül auf dem Substrat „wächst“ oder abgeschieden wird.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik; sie ist im Grunde ein chemischer Syntheseprozess, der auf atomarer Ebene durchgeführt wird. Der Schlüssel liegt in der Verwendung von Wärme, um eine präzise Gasphasenreaktion auszulösen, die ein festes Material direkt auf einer Zieloberfläche aufbaut.

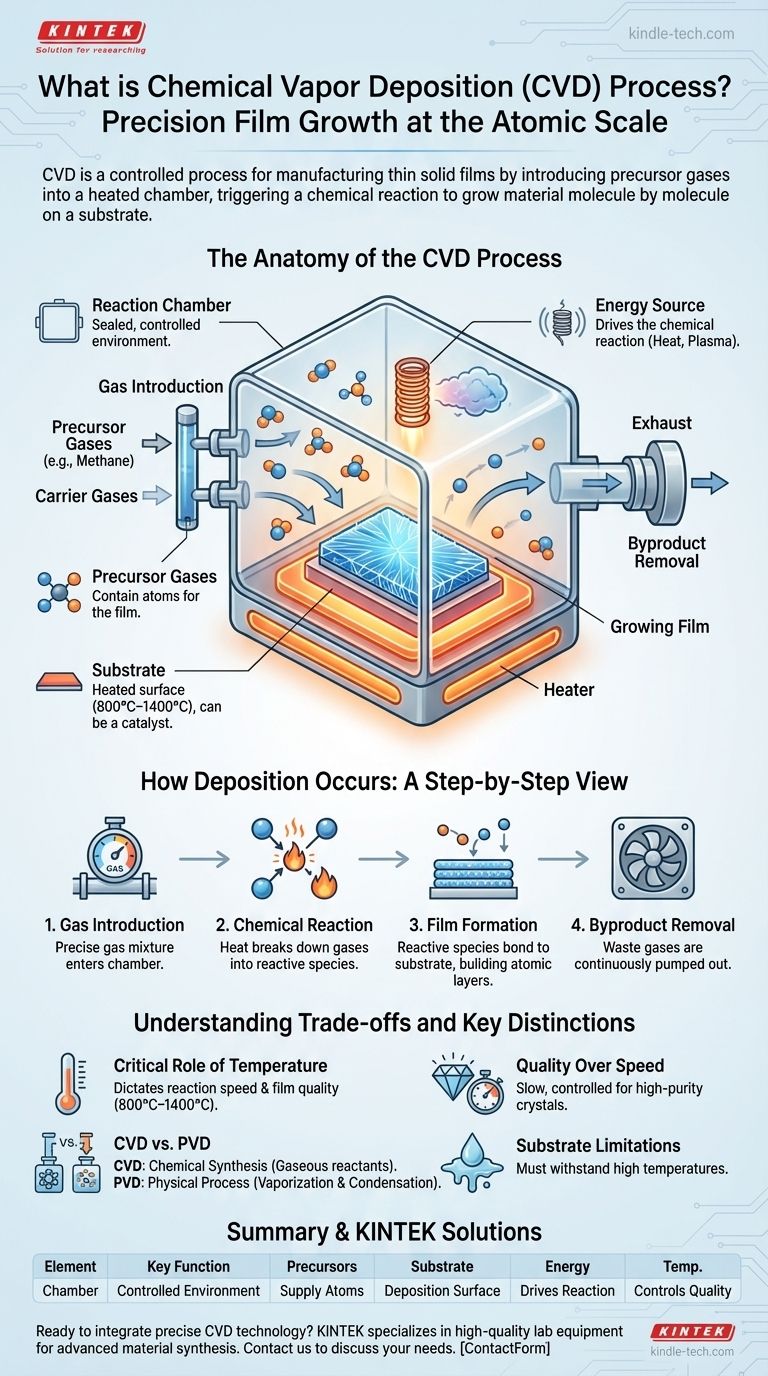

Der Aufbau des CVD-Prozesses

Um zu verstehen, wie CVD funktioniert, ist es am besten, den Prozess in seine wesentlichen Komponenten zu zerlegen. Jedes Element spielt eine entscheidende Rolle für die endgültige Qualität und Zusammensetzung des abgeschiedenen Films.

Die Reaktionskammer

Dies ist die versiegelte, kontrollierte Umgebung, in der der gesamte Prozess stattfindet. Sie ermöglicht eine präzise Steuerung von Druck, Gaszusammensetzung und die Entfernung unerwünschter Nebenprodukte.

Die Präkursor-Gase

Dies sind die gasförmigen „Zutaten“, die die Atome des Materials enthalten, das Sie abscheiden möchten. Um beispielsweise einen Diamantfilm zu züchten, würde die Kammer mit kohlenstoffhaltigen Gasen wie Methan gefüllt. Diese werden oft mit inerten Trägergasen gemischt, um ihre Konzentration und ihren Fluss zu steuern.

Das Substrat

Dies ist das Objekt oder die Oberfläche, auf die der Film abgeschieden wird. Das Substrat wird auf sehr hohe Temperaturen, oft zwischen 800 °C und 1400 °C, erhitzt, um die für die Initiierung der chemischen Reaktion erforderliche Energie bereitzustellen. In vielen Fällen ist das Substrat nicht nur eine passive Oberfläche; es kann als Katalysator wirken, der die Reaktion aktiv fördert und steuert.

Die Energiequelle

Wärme ist der primäre Antrieb des CVD-Prozesses. Diese Energie wird mit Methoden wie Heißdrähten, Lasern oder Mikrowelleninduktion zugeführt. Bei einigen fortgeschrittenen CVD-Methoden wird auch ein HF-Plasma verwendet, um die Präkursor-Gase bei niedrigeren Temperaturen in reaktivere Formen zu zerlegen.

Wie die Abscheidung erfolgt: Eine Schritt-für-Schritt-Ansicht

Die Eleganz der CVD liegt in ihrer sorgfältig orchestrierten Abfolge von Ereignissen, die Gas in einen Feststoff verwandeln.

Schritt 1: Gaseinführung

Eine präzise Mischung aus Präkursor- und Trägergasen wird mit einer kontrollierten Flussrate in die Reaktionskammer geleitet.

Schritt 2: Chemische Reaktion

Wenn die Gase mit dem heißen Substrat in Kontakt kommen oder daran vorbeiströmen, zerlegt die intensive Hitze sie. Diese Dissoziation erzeugt hochreaktive Atome und Moleküle, die nun bereit sind, ein neues Material zu bilden.

Schritt 3: Filmbildung

Diese reaktiven chemischen Spezies diffundieren zum kühleren Substrat. Beim Erreichen der Oberfläche unterliegen sie weiteren chemischen Reaktionen, verbinden sich miteinander und mit dem Substrat selbst. Dies ist ein atomistischer Prozess, der einen festen Film Schicht für Schicht aufbaut.

Schritt 4: Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen oft Abgase als Nebenprodukte. Diese werden zusammen mit allen nicht umgesetzten Präkursor-Gasen kontinuierlich aus der Kammer gepumpt, um eine reine Umgebung für die Abscheidung aufrechtzuerhalten.

Verständnis der Kompromisse und wichtigen Unterscheidungen

Obwohl leistungsstark, ist CVD keine Universallösung. Ihre Wirksamkeit hängt von der Verwaltung kritischer Parameter und dem Verständnis ihrer inhärenten Kompromisse ab.

Die zentrale Rolle der Temperatur

Die Substrattemperatur ist die kritischste Variable bei CVD. Sie bestimmt, ob eine Reaktion stattfindet, die Geschwindigkeit der Reaktion und die endgültigen Eigenschaften des Films. Ist sie zu niedrig, findet keine Abscheidung statt; ist sie zu hoch, können unerwünschte Nebenreaktionen oder ein schlecht strukturierter, amorpher Film anstelle eines perfekten Kristalls entstehen.

CVD vs. PVD: Eine entscheidende Unterscheidung

Es ist wichtig, CVD von der physikalischen Gasphasenabscheidung (PVD) zu unterscheiden. PVD ist ein physikalischer Prozess, bei dem ein festes Material verdampft (durch Evaporation oder Sputtern) und dann einfach auf dem Substrat kondensiert. CVD ist ein chemischer Prozess, bei dem neue Materialien direkt auf dem Substrat aus gasförmigen Reaktanten synthetisiert werden.

Qualität vor Geschwindigkeit

Das Erreichen einer hochreinen, perfekt geordneten kristallinen Struktur, wie sie für Graphen oder im Labor gezüchtete Diamanten erforderlich ist, erfordert immense Kontrolle und ist oft ein langsamer Prozess. Es kann Tage oder sogar Wochen dauern, und Techniker müssen den Prozess möglicherweise regelmäßig unterbrechen, um unerwünschte Nebenprodukte wie Graphit zu entfernen, die neben dem gewünschten Material entstehen können.

Substratbeschränkungen

Die für viele CVD-Prozesse erforderlichen hohen Temperaturen begrenzen die Arten von Materialien, die als Substrate verwendet werden können. Das Substrat muss der Hitze standhalten können, ohne zu schmelzen, sich zu verformen oder unerwünscht mit den Präkursor-Gasen zu reagieren.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung von CVD erfordert die Abstimmung der Prozessvariante auf Ihr spezifisches technisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, kristalliner Materialien (wie Halbleiter oder im Labor gezüchtete Diamanten) liegt: Die traditionelle Hochtemperatur-CVD ist die ideale Methode, da ihre kontrollierten chemischen Reaktionen ein präzises, schichtweises Wachstum ermöglichen.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer Funktionsbeschichtung auf ein temperaturempfindliches Material (wie ein Polymer) liegt: Sie müssen eine Niedertemperaturvariante wie die Plasma-Enhanced CVD (PECVD) verwenden oder eine völlig andere Methode wie PVD in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf einer dicken, dauerhaften Schutzschicht auf einem robusten Metallteil liegt: Hochtemperatur- und Hochdruck-CVD kann eine sehr effektive und relativ schnelle Wahl sein, vorausgesetzt, das Teil verträgt die Bedingungen.

Letztendlich geht es bei der Beherrschung der CVD darum, eine chemische Reaktion präzise zu steuern, um Ihr gewünschtes Material von den Atomen aufzubauen.

Zusammenfassungstabelle:

| CVD-Prozesselement | Schlüsselfunktion |

|---|---|

| Reaktionskammer | Abgeschlossene Umgebung zur präzisen Steuerung von Druck und Gaszusammensetzung |

| Präkursor-Gase | Liefern Atome für das gewünschte Filmmaterial (z. B. Methan für Diamant) |

| Substrat | Erhitzte Oberfläche, auf der die Abscheidung stattfindet; kann als Katalysator wirken |

| Energiequelle | Liefert Wärme (oder Plasma), um die chemische Reaktion anzutreiben |

| Temperatur | Kritische Variable zur Steuerung der Reaktionsgeschwindigkeit und Filmqualität (800°C–1400°C) |

Bereit, präzise CVD-Technologie in Ihr Labor zu integrieren? Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialsynthese anzubieten. Egal, ob Sie Halbleiter entwickeln, Diamanten züchten oder funktionale Beschichtungen aufbringen, unsere Expertise stellt sicher, dass Sie eine überragende Filmqualität und Prozesseffizienz erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien