Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zur Herstellung hochleistungsfähiger, fester Dünnschichten auf einer Oberfläche aus gasförmigen Materialien. Dabei werden Precursor-Gase in eine Reaktionskammer geleitet, wo sie mit einem erhitzten Objekt (dem Substrat) interagieren und eine chemische Reaktion auslösen, die eine neue, feste Schicht auf der Oberfläche des Objekts abscheidet.

Die entscheidende Erkenntnis ist, dass CVD nicht einfach eine Beschichtungsmethode ist; es ist ein Materialherstellungsprozess. Es nutzt kontrollierte chemische Reaktionen, die durch Wärme ausgelöst werden, um ein völlig neues, hochreines festes Material direkt auf einem Substrat aufzubauen, Atom für Atom oder Molekül für Molekül.

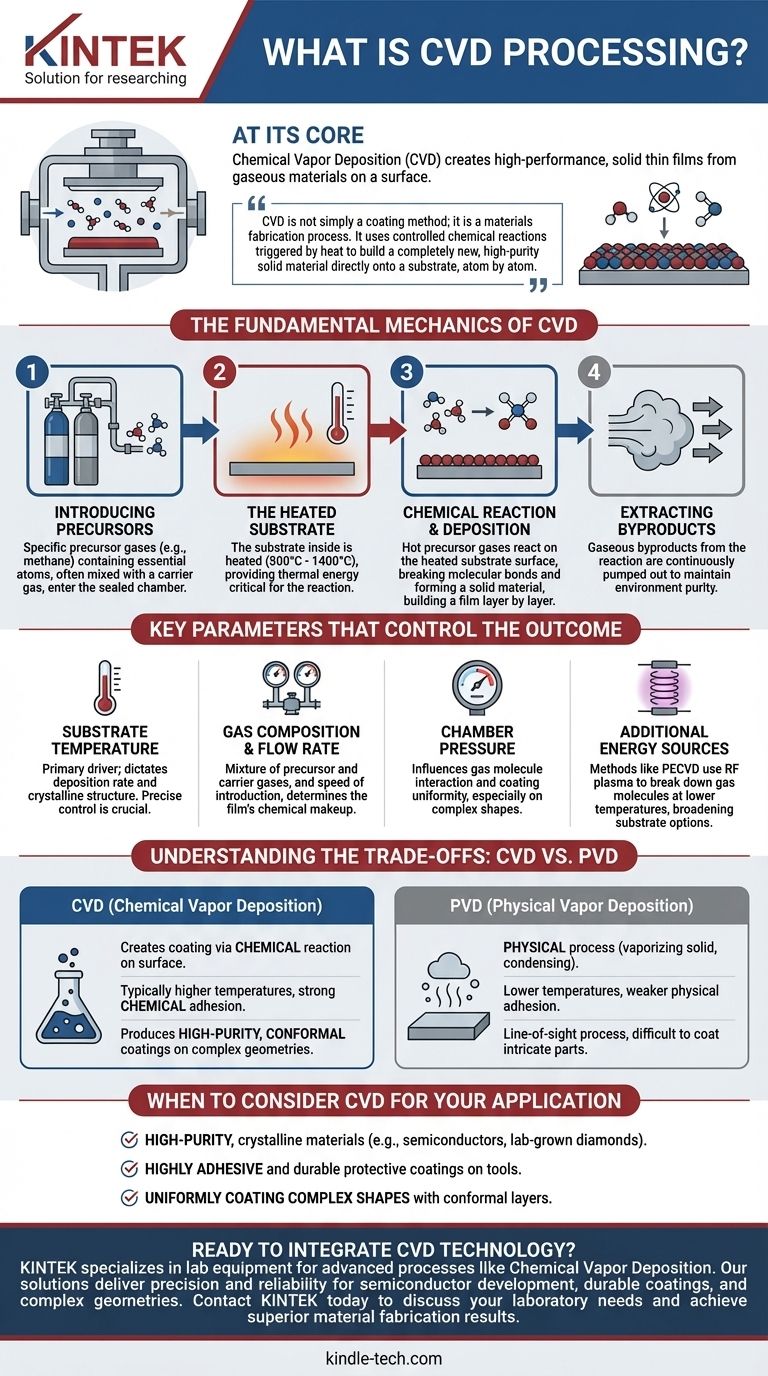

Die grundlegende Mechanik der CVD

Um CVD zu verstehen, ist es am besten, es in seine Kernschritte zu zerlegen. Jede Phase wird präzise gesteuert, um die endgültigen Eigenschaften der abgeschiedenen Schicht zu bestimmen.

Einführung der Precursoren

Der Prozess beginnt mit der Einführung spezifischer Gase, bekannt als Precursoren, in eine versiegelte Kammer. Diese Gase enthalten die wesentlichen Atome der Schicht, die Sie erzeugen möchten. Zum Beispiel werden zur Herstellung einer Diamantschicht kohlenstoffreiche Gase wie Methan verwendet.

Diese Precursoren werden oft mit einem Trägergas gemischt, einem Inertgas, das hilft, die reaktiven Moleküle mit einer kontrollierten Rate zum Substrat zu transportieren.

Die Rolle des beheizten Substrats

In der Kammer befindet sich das zu beschichtende Objekt, bekannt als Substrat. Dieses Substrat wird auf eine sehr hohe Temperatur erhitzt, typischerweise zwischen 800 °C und 1400 °C.

Die Temperatur des Substrats ist der kritischste Parameter im gesamten Prozess. Sie liefert die notwendige thermische Energie, um die chemischen Reaktionen einzuleiten, und kann sogar als Katalysator wirken.

Die chemische Reaktion und Abscheidung

Wenn die heißen Precursor-Gase mit dem erhitzten Substrat in Kontakt kommen, führt die Energie dazu, dass ihre molekularen Bindungen brechen. Dies löst eine chemische Reaktion direkt auf oder sehr nahe an der Oberfläche des Substrats aus.

Das Ergebnis dieser Reaktion ist die Bildung eines festen Materials, das sich mit dem Substrat verbindet und eine dünne Schicht bildet. Dieser Abscheidungsprozess baut die Schicht Schicht für Schicht auf und gewährleistet eine gleichmäßige und oft hochreine Beschichtung.

Extraktion der Nebenprodukte

Die chemischen Reaktionen, die die feste Schicht bilden, erzeugen auch gasförmige Nebenprodukte. Diese Abgase werden kontinuierlich aus der Kammer gepumpt, um die Reinheit der Umgebung aufrechtzuerhalten und den Abscheidungsprozess effizient fortzusetzen.

Schlüsselparameter, die das Ergebnis steuern

Die Qualität, Dicke und Struktur der durch CVD erzeugten Schicht sind kein Zufall. Sie sind das direkte Ergebnis einer sorgfältigen Steuerung mehrerer Schlüsselvariablen.

Substrattemperatur

Als Hauptantrieb der Reaktion bestimmt die Temperatur die Abscheidungsrate und die Kristallstruktur der Schicht. Eine kleine Temperaturänderung kann die Eigenschaften des Endmaterials erheblich verändern.

Gaszusammensetzung und Durchflussrate

Die spezifische Mischung aus Precursor- und Trägergasen sowie die Geschwindigkeit, mit der sie eingeführt werden, bestimmen die chemische Zusammensetzung der Schicht. Dies ermöglicht die Herstellung sehr spezifischer Materialverbindungen.

Kammerdruck

Der Druck in der Kammer beeinflusst, wie sich die Gasmoleküle bewegen und interagieren. Er beeinflusst die Gleichmäßigkeit der Beschichtung, insbesondere auf komplex geformten Substraten. CVD wird typischerweise als ein Hochdruckprozess im Vergleich zu Alternativen angesehen.

Zusätzliche Energiequellen

Während Wärme der traditionelle Katalysator ist, verwenden viele moderne CVD-Prozesse andere Energiequellen, um die Reaktion zu verbessern. Methoden wie die Plasma-Enhanced CVD (PECVD) verwenden ein RF-Plasma, um Gasmoleküle bei niedrigeren Temperaturen aufzubrechen, wodurch der Bereich der verwendbaren Substrate erweitert wird.

Die Kompromisse verstehen: CVD vs. PVD

CVD wird oft mit seinem Gegenstück, der physikalischen Gasphasenabscheidung (PVD), verglichen. Das Verständnis ihrer Unterschiede ist entscheidend für die Wahl der richtigen Technologie.

Der chemische vs. physikalische Unterschied

Dies ist der grundlegendste Unterschied. CVD erzeugt die Beschichtung durch eine chemische Reaktion auf der Oberfläche des Substrats. Im Gegensatz dazu ist PVD ein physikalischer Prozess, bei dem ein festes Material verdampft und auf dem Substrat kondensiert wird, ähnlich wie Dampf ein kaltes Fenster bereift.

Temperatur und Haftung

CVD erfordert typischerweise viel höhere Temperaturen, was die Arten von Materialien, die als Substrate verwendet werden können, einschränken kann. Die während CVD gebildete chemische Bindung führt jedoch oft zu einer außergewöhnlich starken und dauerhaften Haftung zwischen der Schicht und dem Substrat.

Beschichtungseigenschaften

Die chemische Natur von CVD ermöglicht die Herstellung hochreiner, dichter und kristalliner Schichten. Es ist besonders effektiv bei der Herstellung von konformen Beschichtungen, was bedeutet, dass es komplexe, nicht-ebene Oberflächen gleichmäßig bedecken kann. PVD ist im Allgemeinen ein Line-of-Sight-Prozess, was die Beschichtung komplizierter Geometrien erschweren kann.

Wann Sie CVD für Ihre Anwendung in Betracht ziehen sollten

Die Wahl der richtigen Abscheidungstechnologie hängt vollständig von Ihrem Endziel ab. CVD zeichnet sich in spezifischen Szenarien aus, in denen Materialreinheit und strukturelle Integrität von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Materialien liegt: CVD ist der Industriestandard für Anwendungen wie die Herstellung von Halbleitern und im Labor gezüchteten Diamanten.

- Wenn Ihr Hauptaugenmerk auf einer hochhaftenden und dauerhaften Beschichtung liegt: Die chemische Bindung, die CVD eigen ist, bietet eine überlegene Haftung für Schutzschichten auf Werkzeugen und Komponenten.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen liegt: Die Fähigkeit von CVD, eine konforme Schicht abzuscheiden, macht es ideal für komplizierte Teile, bei denen Line-of-Sight-Methoden versagen würden.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technologie, die Ingenieure und Wissenschaftler befähigt, fortschrittliche Materialien von Grund auf neu zu konstruieren.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselfunktion | Auswirkung auf die endgültige Schicht |

|---|---|---|

| Precursor-Einführung | Gase, die Filmatome enthalten, gelangen in die Kammer. | Bestimmt die chemische Zusammensetzung des Materials. |

| Substrat-Heizung | Das Substrat wird auf hohe Temperaturen (800°C-1400°C) erhitzt. | Treibt die chemische Reaktion an; steuert die Abscheidungsrate und -struktur. |

| Chemische Reaktion & Abscheidung | Precursoren reagieren auf der heißen Substratoberfläche. | Baut die feste Schicht Schicht für Schicht auf und gewährleistet Gleichmäßigkeit und Reinheit. |

| Nebenprodukt-Extraktion | Abgase werden aus der Kammer gepumpt. | Sorgt für eine reine Umgebung für eine konsistente, hochwertige Abscheidung. |

Bereit, die CVD-Technologie in den Arbeitsablauf Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um fortschrittliche Prozesse wie die chemische Gasphasenabscheidung zu nutzen. Ob Sie Halbleiter entwickeln, dauerhafte Schutzschichten erstellen oder mit komplexen Bauteilgeometrien arbeiten, unsere Lösungen sind darauf ausgelegt, die Präzision und Zuverlässigkeit zu liefern, die Ihre Forschung erfordert.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, überlegene Materialherstellungsergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen