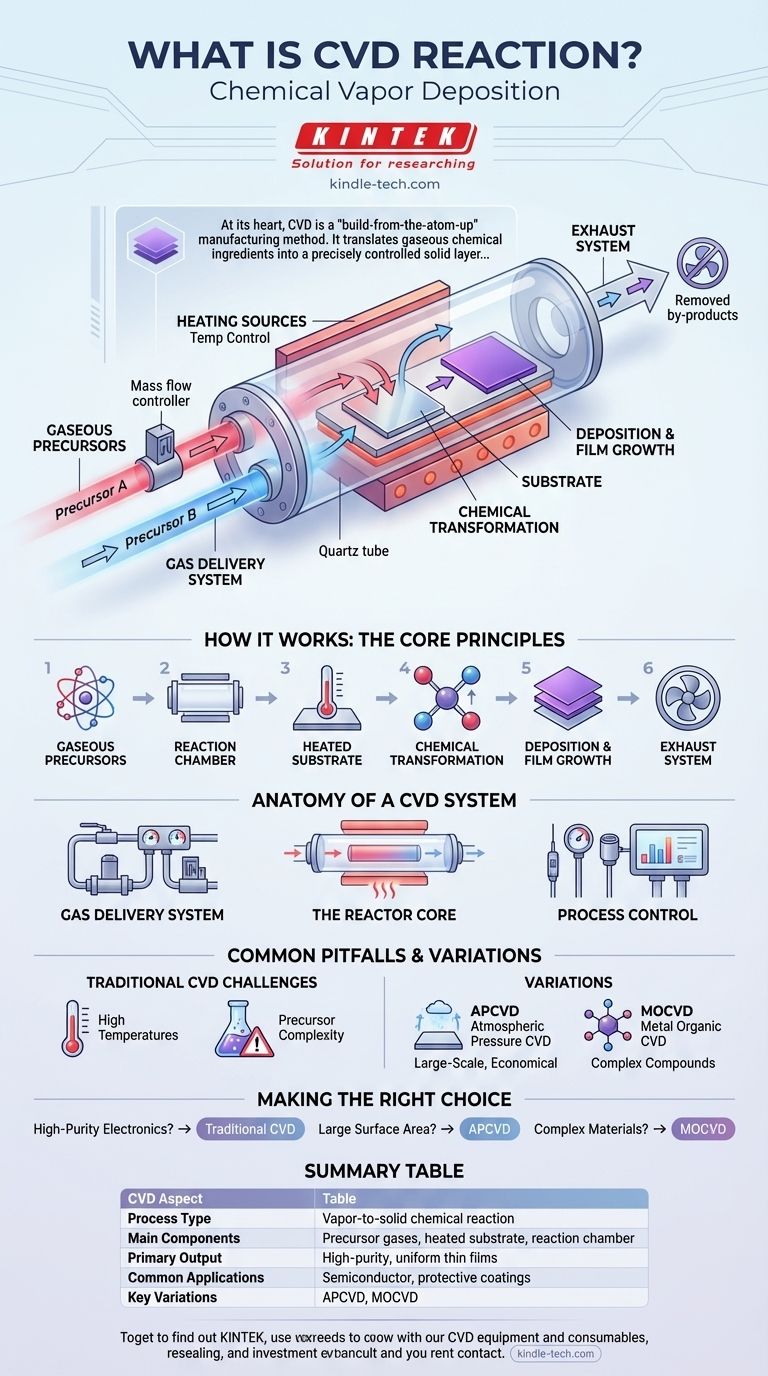

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Prozess zur Herstellung hochreiner, hochleistungsfähiger fester Materialien, typischerweise in Form von Dünnschichten. Die Technik beinhaltet die Einführung reaktiver Gase, sogenannter Präkursoren, in eine Kammer. Diese Gase unterliegen dann einer chemischen Reaktion auf oder nahe einer beheizten Oberfläche (dem Substrat), wodurch eine feste Schicht auf dieser Oberfläche abgeschieden wird.

Im Kern ist CVD eine „von Atom zu Atom aufbauende“ Herstellungsmethode. Sie wandelt gasförmige chemische Bestandteile in eine präzise kontrollierte feste Schicht um und ermöglicht so die Herstellung fortschrittlicher Materialien, die sonst oft nicht herstellbar wären.

Wie eine CVD-Reaktion funktioniert: Die Kernprinzipien

Der CVD-Prozess lässt sich in eine Reihe grundlegender Schritte unterteilen, die jeweils in einer hochkontrollierten Umgebung ablaufen. Er ist ein wahres Beispiel für eine Gas-Feststoff-Reaktion.

Die gasförmigen Präkursoren

Der Prozess beginnt mit zwei oder mehr gasförmigen Ausgangsmaterialien. Diese Präkursoren enthalten die spezifischen Atome, die zur Bildung des endgültigen festen Materials benötigt werden.

Die Reaktionskammer

Diese Gase werden in eine spezielle Reaktionskammer, oft ein Quarzrohr, geleitet. Diese Kammer isoliert die Reaktion von der Außenatmosphäre, um eine Kontamination zu verhindern.

Das beheizte Substrat

In der Kammer befindet sich ein Substrat, das zu beschichtende Material. Dieses Substrat wird erhitzt, wodurch die thermische Energie bereitgestellt wird, die zur Auslösung der chemischen Reaktion erforderlich ist.

Die chemische Umwandlung

Wenn die Präkursor-Gase mit dem heißen Substrat in Kontakt kommen, reagieren oder zersetzen sie sich chemisch. Diese Reaktion bildet das gewünschte feste Material und erzeugt oft gasförmige Nebenprodukte.

Abscheidung und Schichtwachstum

Das neu gebildete feste Material lagert sich direkt auf der Substratoberfläche ab. Dieser Prozess baut Schicht für Schicht auf und erzeugt eine dünne, gleichmäßige Schicht mit hoher Reinheit.

Das Abgassystem

Die gasförmigen Nebenprodukte, die schädlich sein können, werden über ein Abgassystem, das sie vor der Freisetzung behandelt, sicher aus der Kammer entfernt.

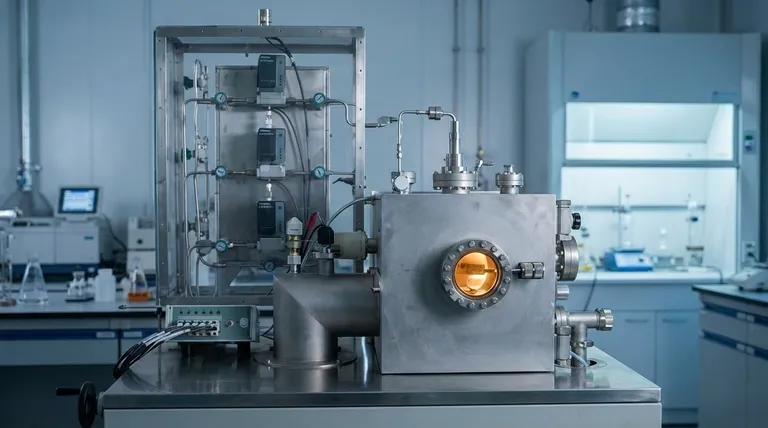

Anatomie eines CVD-Systems

Ein typisches CVD-System besteht aus mehreren kritischen Komponenten, die zusammenwirken, um einen präzisen und wiederholbaren Prozess zu gewährleisten.

Gasversorgungssystem

Dazu gehören die Quelle der Präkursor-Gase und Edelstahl-Zuleitungen. Massenflussregler werden verwendet, um den Fluss jedes Gases mit extremer Präzision zu regulieren.

Der Reaktorkern

Dies ist die zentrale Kammer, in der die Reaktion stattfindet, typischerweise ein Quarzrohr, das von Heizquellen umgeben ist. Sie ist so konzipiert, dass eine stabile Temperatur und ein stabiler Druck aufrechterhalten werden.

Prozesskontrolle

Temperatur- und Drucksensoren sind unerlässlich zur Überwachung der Bedingungen im Reaktor. Diese Daten ermöglichen eine genaue Kontrolle der Filmeigenschaften.

Häufige Fallstricke und Variationen

Obwohl leistungsstark, hat der CVD-Prozess spezifische Anforderungen und wurde in vielen Formen an unterschiedliche Bedürfnisse angepasst.

Die Notwendigkeit hoher Temperaturen

Traditionelle CVD erfordert ein beheiztes Substrat, was sie für Materialien, die empfindlich auf hohe Temperaturen reagieren, ungeeignet machen kann.

Komplexität der Präkursoren

Die Wahl der Präkursor-Gase ist entscheidend. Sie können teuer, schwer zu handhaben oder gefährlich sein und erfordern spezielle Sicherheitsprotokolle.

Atmosphärendruck-CVD (APCVD)

Einige CVD-Prozesse können bei normalem atmosphärischem Druck durchgeführt werden. Diese Methode, APCVD, wird oft für weniger anspruchsvolle, großtechnische Anwendungen eingesetzt, wie z. B. die Bildung von Zinnoxidbeschichtungen auf heißem Glas.

Eine Familie von Techniken

CVD ist kein einzelner Prozess, sondern ein grundlegendes Prinzip für viele Techniken. Variationen umfassen metallorganische CVD (MOCVD), Pyrolyse und Reduktion, die jeweils für spezifische Materialien und Anwendungen maßgeschneidert sind.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kernreaktion ermöglicht es Ihnen, den richtigen Ansatz für Ihr spezifisches Fertigungs- oder Forschungsziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Dünnschichten für die Elektronik liegt: Traditionelle CVD ist der Industriestandard für die Herstellung der für Mikrochips erforderlichen Halbleiterschichten.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung einer großen Oberfläche liegt: Atmosphärendruck-CVD (APCVD) ist oft eine praktischere und wirtschaftlichere Wahl.

- Wenn Sie mit komplexen organischen oder metallischen Verbindungen arbeiten: Eine spezielle Variante wie die metallorganische CVD (MOCVD) wird wahrscheinlich notwendig sein.

Letztendlich geht es bei der Beherrschung der CVD-Reaktion darum, eine chemische Konversation zwischen einem Gas und einer festen Oberfläche präzise zu steuern, um die Materialien der Zukunft zu bauen.

Zusammenfassungstabelle:

| CVD-Aspekt | Schlüsselinformationen |

|---|---|

| Prozesstyp | Gas-Feststoff-Reaktion |

| Hauptkomponenten | Präkursor-Gase, beheiztes Substrat, Reaktionskammer |

| Primärer Output | Hochreine, gleichmäßige Dünnschichten |

| Häufige Anwendungen | Halbleiterfertigung, Schutzbeschichtungen, fortschrittliche Materialien |

| Wichtige Variationen | APCVD (Atmosphärendruck), MOCVD (Metallorganisch) |

Bereit, die CVD-Technologie in Ihren Labor-Workflow zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für präzise chemische Gasphasenabscheidungsprozesse. Ob Sie CVD-Systeme für die Halbleiterforschung oder Beschichtungsanwendungen benötigen, unsere Lösungen liefern die Reinheit und Kontrolle, die Ihre Arbeit erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Anforderungen Ihres Labors an fortschrittliche Materialien unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird