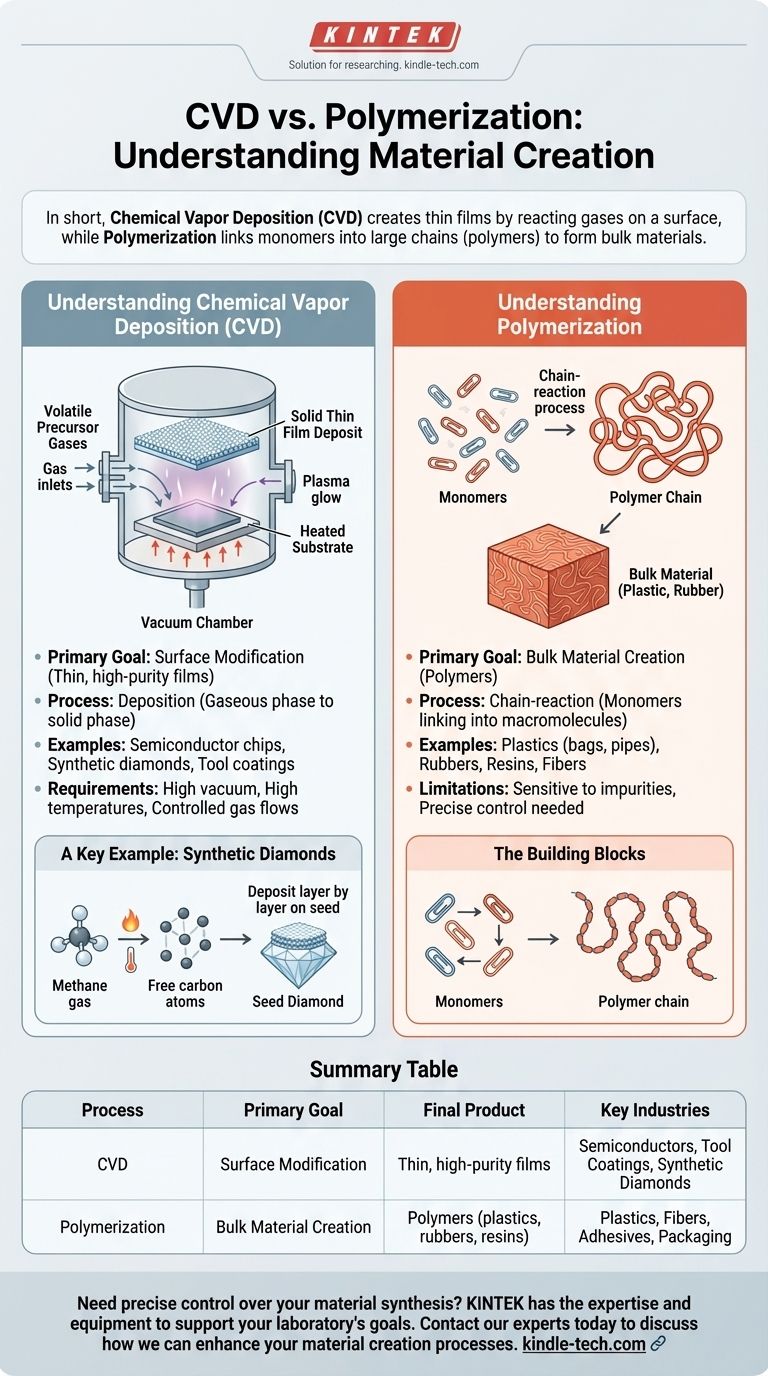

Kurz gesagt, die chemische Gasphasenabscheidung (CVD) ist ein Prozess zur Herstellung dünner, fester Schichten durch die Reaktion von Gasen auf einer Oberfläche, während die Polymerisation eine chemische Reaktion ist, bei der kleine Moleküle zu langen Ketten oder Netzwerken verbunden werden. CVD baut eine Materialschicht für Schicht aus einem Gas auf, wohingegen die Polymerisation große Moleküle erzeugt, die dann ein Massenmaterial wie Kunststoff bilden.

Der Kernunterschied liegt in der Struktur des Endprodukts. Bei CVD geht es im Grunde um Oberflächenbeschichtung und Filmbildung, also um den Aufbau eines Festkörpers aus gasförmigen Vorläufern, während es bei der Polymerisation darum geht, riesige Moleküle (Polymere) durch die Verknüpfung kleinerer Bausteine (Monomere) zu erzeugen.

Verständnis der chemischen Gasphasenabscheidung (CVD)

CVD ist eine hochkontrollierte Methode zur Herstellung hochreiner, hochleistungsfähiger fester Materialien. Sie ist ein Eckpfeiler von Industrien wie der Halbleiterfertigung und der Herstellung synthetischer Edelsteine.

Der Kernmechanismus

Der Prozess beginnt damit, dass ein oder mehrere flüchtige Vorläufergase in eine Vakuumkammer eingeleitet werden. Diese Gase enthalten die Elemente, die abgeschieden werden sollen.

In der Kammer wird ein Substrat (das zu beschichtende Material) erhitzt. Diese hohe Temperatur liefert die Energie, die erforderlich ist, um eine chemische Reaktion zwischen den Gasmolekülen auszulösen.

Während die Gase reagieren, entsteht ein fester Stoff, der sich auf dem Substrat abscheidet und einen dünnen, gleichmäßigen Film bildet.

Ein Schlüsselbeispiel: Synthetische Diamanten

CVD wird bekanntermaßen zur Herstellung von im Labor gezüchteten Diamanten verwendet. Eine Vakuumkammer wird mit einem kohlenstoffreichen Gas, wie Methan, gefüllt.

Dieses Gas wird dann erhitzt und ionisiert, wodurch es zerfällt und Kohlenstoffatome freigesetzt werden.

Diese Kohlenstoffatome scheiden sich langsam auf einem kleinen „Saat“-Diamanten ab, ordnen sich akribisch in das Kristallgitter an und bilden Schicht für Schicht einen größeren, reinen Diamanten.

Verständnis der Polymerisation

Die Polymerisation ist ein Prozess, der die Grundlage für fast alle heute verwendeten Kunststoffe, Kautschuke und Harze bildet. Es geht darum, große Dinge aus kleinen, sich wiederholenden Einheiten aufzubauen.

Die Bausteine: Monomere und Polymere

Der Prozess beginnt mit Monomeren, das sind kleine, einfache Moleküle. Stellen Sie sich diese wie einzelne Büroklammern vor.

Eine chemische Reaktion wird eingeleitet, die dazu führt, dass diese Monomere in einer sich wiederholenden Kette miteinander verbunden werden. Dieser Verknüpfungsprozess ist die Polymerisation.

Das resultierende große Molekül, das aus vielen sich wiederholenden Monomereinheiten besteht, wird als Polymer bezeichnet. Dies ist die lange Kette, die Sie erhalten, nachdem Sie alle Büroklammern miteinander verbunden haben.

Das Ergebnis: Massenmaterialien

Im Gegensatz zu CVD, das einen dünnen Film auf einer Oberfläche erzeugt, erzeugt die Polymerisation typischerweise ein Massenmaterial. Die langen Polymerketten verhaken sich und interagieren miteinander, um eine feste oder viskose Flüssigkeit mit einzigartigen Eigenschaften wie Elastizität oder Festigkeit zu bilden.

Häufige Beispiele für Materialien, die durch Polymerisation hergestellt werden, sind Polyethylen (Plastiktüten), PVC (Rohre) und Nylon (Stoffe).

Die entscheidenden Unterschiede und Einschränkungen

Obwohl beides Methoden zur Materialerzeugung sind, unterscheiden sich ihre Ziele, Prozesse und Ergebnisse grundlegend. Das Verständnis dieser Unterschiede ist der Schlüssel zum Verständnis ihrer spezifischen Anwendungen.

Ziel: Oberfläche vs. Substanz

Das Hauptziel von CVD ist die Modifizierung einer Oberfläche durch das Aufbringen einer dünnen, hochkontrollierten Schicht. Die Masseneigenschaften des ursprünglichen Substrats bleiben erhalten.

Das Ziel der Polymerisation ist die Erzeugung eines völlig neuen Massenmaterials. Die endgültige Substanz besteht vollständig aus den gebildeten Polymeren.

Prozess: Abscheidung vs. Kettenreaktion

CVD ist ein Abscheidungsprozess. Material wird von einer Gasphase in eine feste Phase auf einer Oberfläche überführt.

Die Polymerisation ist eine Kettenreaktion oder ein Stufenwachstumsprozess. Die Reaktion findet in einem Volumen von Monomeren statt und verknüpft diese zu Makromolekülen.

Einschränkungen und Anforderungen

CVD erfordert typischerweise ein Hochvakuum, hohe Temperaturen und präzise gesteuerte Gasflüsse, was die Ausrüstung komplex und teuer macht. Die Abscheidungsraten können auch recht langsam sein.

Polymerisationsreaktionen können sehr empfindlich auf Verunreinigungen reagieren, die den Prozess stoppen können. Die Kontrolle der Länge der Polymerketten, die die Materialeigenschaften bestimmt, erfordert eine präzise Steuerung von Temperatur, Druck und Katalysatoren.

Wie man diese Prozesse betrachtet

Um festzustellen, welcher Prozess relevant ist, betrachten Sie den Endzustand des gewünschten Materials.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochreinen Dünnschicht oder einer kristallinen Beschichtung auf einem Substrat liegt: Sie befinden sich im Bereich der CVD. Dies gilt für Anwendungen wie Halbleiterchips, schützende Werkzeugbeschichtungen und synthetische Diamanten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines Massenmaterials aus kleinen molekularen Bausteinen liegt: Sie sprechen von Polymerisation. Dies ist die Grundlage für die Herstellung von Kunststoffen, Fasern, Klebstoffen und Kautschuken.

Letztendlich stellen diese beiden Prozesse unterschiedliche und leistungsstarke Strategien zur Konstruktion von Materialien von der molekularen Ebene aufwärts dar.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Endprodukt | Schlüsselindustrien |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Oberflächenmodifikation | Dünne, hochreine Filme | Halbleiter, Werkzeugbeschichtungen, Synthetische Diamanten |

| Polymerisation | Erzeugung von Massenmaterial | Polymere (Kunststoffe, Kautschuke, Harze) | Kunststoffe, Fasern, Klebstoffe, Verpackungen |

Benötigen Sie präzise Kontrolle über Ihre Materialsynthese?

Ob Ihre Arbeit hochreine Dünnschichten mittels CVD-Techniken oder die Entwicklung spezieller Polymere erfordert, KINTEK verfügt über die Expertise und die Ausrüstung, um die Ziele Ihres Labors zu unterstützen. Wir sind spezialisiert auf die Bereitstellung der richtigen Lösungen für Halbleiter-, Forschungs- und Industrieanwendungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Materialerstellungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird