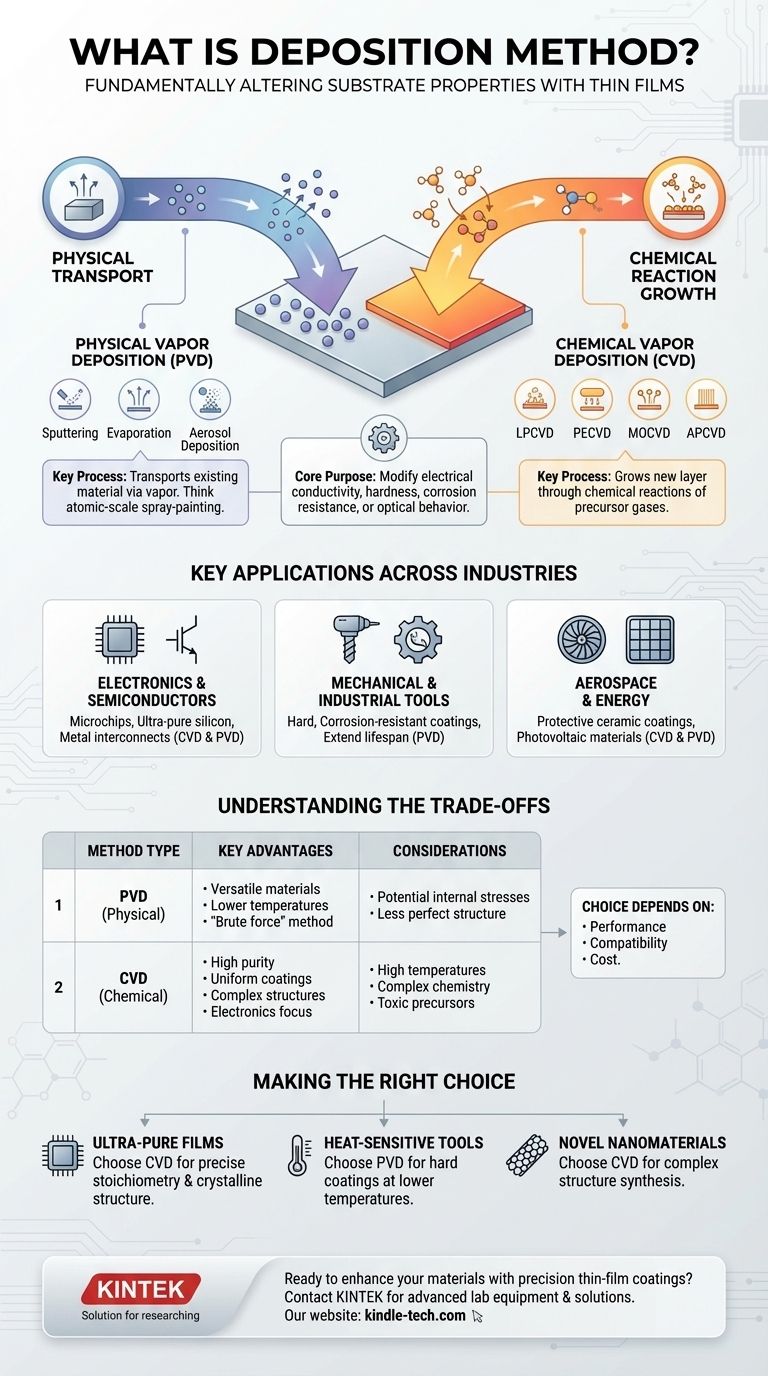

In der Materialwissenschaft und Werkstofftechnik ist eine Abscheidungsmethode jeder Prozess, der zur Auftragung einer dünnen Materialschicht auf eine Oberfläche, das sogenannte Substrat, verwendet wird. Der Hauptzweck besteht darin, die Eigenschaften des Substrats grundlegend zu verändern, wie z. B. seine elektrische Leitfähigkeit, Härte, Korrosionsbeständigkeit oder sein optisches Verhalten. Diese Prozesse werden grob in zwei Hauptfamilien unterteilt: solche, die auf physikalischem Transport basieren, und solche, die durch chemische Reaktionen angetrieben werden.

Abscheidung ist keine einzelne Technik, sondern eine Familie von Prozessen zur Herstellung von Hochleistungsbeschichtungen. Der entscheidende Unterschied liegt darin, wie die Beschichtung gebildet wird: Physikalische Methoden „transportieren“ im Wesentlichen ein vorhandenes Material auf eine Oberfläche, während chemische Methoden eine neue Schicht durch eine kontrollierte chemische Reaktion „wachsen“ lassen.

Die beiden grundlegenden Ansätze: Physikalisch vs. Chemisch

Um die Abscheidung zu verstehen, müssen Sie zunächst den Kernunterschied zwischen ihren beiden Hauptzweigen erfassen: der Physikalischen Gasphasenabscheidung (PVD) und der Chemischen Gasphasenabscheidung (CVD).

Physikalische Abscheidung: Die „Transport“-Methode

Physikalische Abscheidungsmethoden nehmen ein festes oder flüssiges Quellmaterial, wandeln es in Dampf um und transportieren es physikalisch auf das Substrat, wo es wieder zu einem dünnen Feststofffilm kondensiert. Stellen Sie es sich wie einen Sprühvorgang im atomaren Maßstab vor.

Diese Kategorie umfasst Techniken wie Sputtern, Verdampfen und Aerosolabscheidung, bei denen feine Partikel beschleunigt werden, um auf das Substrat aufzuprallen und sich dort zu binden.

Physikalische Methoden werden wegen ihrer Vielseitigkeit bei der Abscheidung einer breiten Palette von Materialien, einschließlich Metallen und Keramiken, oft bei niedrigeren Temperaturen als chemische Methoden geschätzt.

Chemische Abscheidung: Die „Wachstums“-Methode

Chemische Abscheidungsmethoden führen ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer ein. Diese Gase reagieren dann auf der Oberfläche des Substrats und zersetzen sich, wodurch eine neue feste Materialschicht Atom für Atom „wächst“.

Das definierende Merkmal ist die chemische Reaktion, die direkt auf der Oberfläche stattfindet, um den Film zu bilden.

Diese Methode ist die Grundlage für die Herstellung hochreiner, gleichmäßiger und komplexer Materialien, die auf andere Weise nur schwer herzustellen wären, was sie zu einem Eckpfeiler der Elektronikindustrie macht.

Ein tieferer Einblick in die Chemische Gasphasenabscheidung (CVD)

Aufgrund ihrer entscheidenden Rolle in der modernen Technologie ist CVD ein riesiges Feld mit vielen spezialisierten Variationen.

Der Kernprozess

Bei einem typischen CVD-Prozess wird das Substrat in eine Reaktionskammer gelegt und erhitzt. Vorläufergase werden eingeleitet, die dann auf der heißen Oberfläche reagieren, um den gewünschten Film abzuscheiden. Die Nebenprodukte der Reaktion werden dann aus der Kammer abgeführt.

Häufige CVD-Variationen

Die spezifischen Bedingungen – wie Druck, Temperatur und die zur Steuerung der Reaktion verwendete Energiequelle – führen zu vielen verschiedenen Arten von CVD.

Häufige Variationen umfassen:

- Atmospheric Pressure CVD (APCVD): Arbeitet bei normalem atmosphärischem Druck.

- Low-Pressure CVD (LPCVD): Verwendet ein Vakuum, um gleichmäßigere Filme zu erzeugen.

- Plasma-Enhanced CVD (PECVD): Verwendet Plasma, um die Reaktion anzutreiben, was niedrigere Prozesstemperaturen ermöglicht.

- Metal-Organic CVD (MOCVD): Verwendet metallorganische Vorläufer, die für die Herstellung fortschrittlicher Halbleiter und LEDs von entscheidender Bedeutung sind.

Wichtige Anwendungen in verschiedenen Branchen

Abscheidungsmethoden sind Schlüsseltechnologien, die eine breite Palette von Produkten ermöglichen.

Elektronik und Halbleiter

Sowohl CVD als auch PVD sind unverzichtbar bei der Herstellung von Mikrochips. CVD wird verwendet, um die hochreinen Silizium-, Dielektrikum- und leitfähigen Filme zu züchten, aus denen Transistoren bestehen, während PVD häufig zur Abscheidung der metallischen Verbindungen verwendet wird.

Mechanische und industrielle Werkzeuge

Harte, korrosionsbeständige Beschichtungen werden auf Schneidwerkzeuge, Bohrer und Motorkomponenten aufgetragen, um deren Lebensdauer dramatisch zu verlängern. Diese Beschichtungen, oft Titannitrid oder diamantähnlicher Kohlenstoff, werden typischerweise mittels PVD aufgetragen.

Luft- und Raumfahrt und Energie

Spezialisierte Keramikbeschichtungen, die durch Abscheidung aufgetragen werden, schützen Turbinenschaufeln in Strahltriebwerken vor extremen Temperaturen. Im Energiesektor werden diese Methoden zur Abscheidung der photovoltaischen Materialien verwendet, aus denen Dünnschichtsolarzellen bestehen.

Die Abwägungen verstehen

Die Wahl einer Abscheidungsmethode ist eine Frage der Abwägung von Leistungsanforderungen, Materialkompatibilität und Kosten.

Reinheit vs. Vielseitigkeit

CVD zeichnet sich durch die Herstellung von Materialien mit außergewöhnlich hoher Reinheit und perfekter Kristallstruktur aus, weshalb es in der High-End-Elektronik dominiert. Die hohen Temperaturen und die komplexe Chemie können jedoch einschränkend sein.

PVD hingegen ist eher eine „Brute-Force“-Methode. Es kann fast jedes Material abscheiden, das verdampft werden kann, aber der resultierende Film kann mehr innere Spannungen oder eine weniger perfekte Struktur aufweisen als ein „gewachsener“ CVD-Film.

Temperatur- und Substratsensitivität

Traditionelles CVD erfordert oft sehr hohe Temperaturen, was empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen kann.

Techniken wie PECVD und PVD arbeiten bei viel niedrigeren Temperaturen und erweitern so den Bereich der Materialien, die sie beschichten können.

Komplexität und Sicherheit

CVD-Prozesse können sehr komplex sein und beinhalten oft Vorläufergase, die giftig, entflammbar oder korrosiv sind, was eine erhebliche Sicherheitsinfrastruktur erfordert. PVD ist im Allgemeinen ein saubererer Prozess, kann aber energieintensiver sein.

Die richtige Wahl für Ihr Ziel treffen

Das spezifische Ziel Ihrer Anwendung bestimmt die optimale Abscheidungsstrategie.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner Halbleiterfilme liegt: CVD ist aufgrund seiner Fähigkeit, Materialien mit präziser Stöchiometrie und Kristallstruktur zu züchten, in der Regel die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Auftragung einer harten, verschleißfesten Beschichtung auf ein wärmeempfindliches Werkzeug liegt: PVD ist oft praktikabler und kann eine größere Bandbreite an harten Materialien bei niedrigeren Temperaturen abscheiden.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuartiger Nanomaterialien wie Nanoröhrchen oder Nanodrähte liegt: CVD bietet die chemischen Reaktionswege, die für die Synthese dieser komplexen Strukturen von Grund auf erforderlich sind.

Das Verständnis des grundlegenden Unterschieds zwischen dem chemischen „Züchten“ eines Films und dem physikalischen „Transportieren“ ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Methodentyp | Schlüsselprozess | Hauptanwendungen | Hauptvorteile |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Transportiert Material über Dampf zum Substrat | Harte Beschichtungen, Metallfilme, Werkzeuge | Vielseitig, niedrigere Temperatur, breites Materialspektrum |

| Chemische Gasphasenabscheidung (CVD) | Wachstum des Films durch chemische Reaktionen auf dem Substrat | Halbleiter, Elektronik, reine Materialien | Hohe Reinheit, gleichmäßige Beschichtungen, komplexe Strukturen |

Bereit, Ihre Materialien mit präzisen Dünnschichtbeschichtungen zu verbessern?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Abscheidungsprozesse spezialisiert. Egal, ob Sie Halbleiter entwickeln, verschleißfeste Werkzeuge herstellen oder Nanomaterialien erforschen – unsere Lösungen helfen Ihnen, überlegene Ergebnisse mit Zuverlässigkeit und Effizienz zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre spezifischen Laboranforderungen unterstützen kann.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit