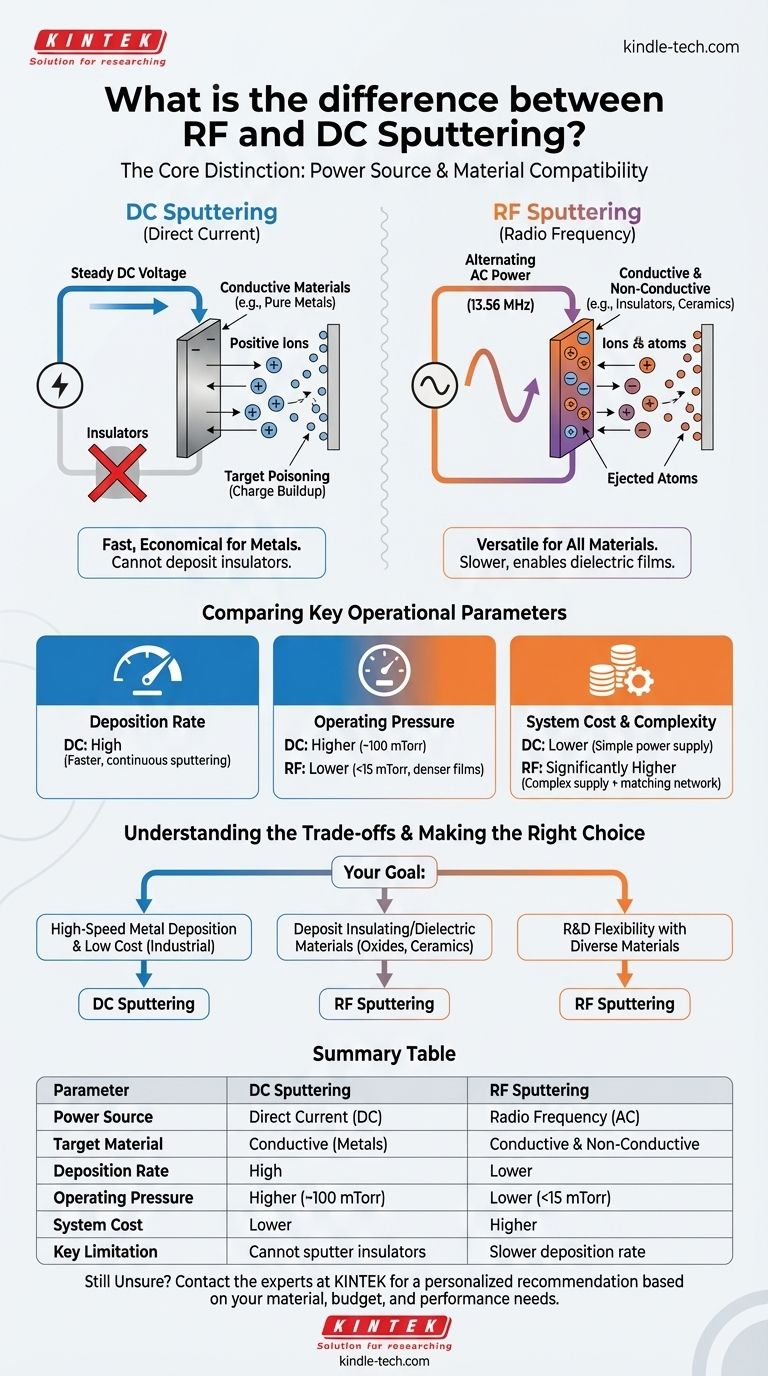

Der grundlegende Unterschied zwischen HF- und DC-Sputtern liegt in der Art der verwendeten Stromquelle und folglich in den Arten von Materialien, die abgeschieden werden können. DC-Sputtern (Gleichstrom) verwendet eine konstante Gleichspannung und ist sehr effektiv für leitfähige Materialien wie reine Metalle. HF-Sputtern (Hochfrequenz) verwendet eine wechselnde Wechselstromquelle, die es ermöglicht, erfolgreich nicht-leitfähige oder isolierende Materialien abzuscheiden – eine Aufgabe, die für das DC-Sputtern unmöglich ist.

Ihre Wahl zwischen diesen beiden Methoden ist nicht willkürlich; sie wird vollständig durch Ihr Target-Material bestimmt. DC-Sputtern ist das schnelle, wirtschaftliche Arbeitstier für die Abscheidung von Metallen, während HF-Sputtern die entscheidende Vielseitigkeit bietet, die für isolierende (dielektrische) Dünnschichten erforderlich ist.

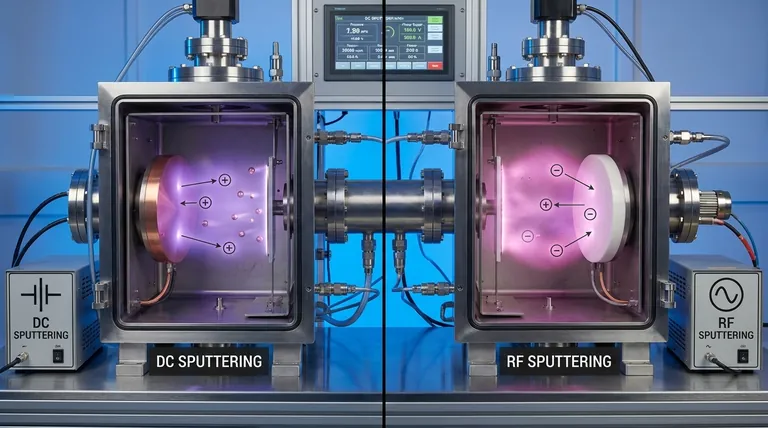

Der Kernunterschied: Leistung und Materialverträglichkeit

Die Wahl zwischen HF- und DC-Sputtern beginnt und endet mit den elektrischen Eigenschaften des Materials, das Sie auf Ihrem Substrat abscheiden möchten.

Wie DC-Sputtern funktioniert

In einem DC-Sputtersystem wird eine hohe Gleichspannung an das Target-Material angelegt, wodurch es eine starke negative Ladung erhält. Diese zieht positiv geladene Ionen aus dem Plasmagas (wie Argon) an.

Diese Ionen beschleunigen und treffen mit großer Wucht auf das Target, wobei Atome herausgeschlagen werden, die dann zum Substrat wandern und sich dort als dünne Schicht ablagern. Dieser Prozess ist einfach, schnell und sehr effizient.

Die kritische Einschränkung von DC

Die DC-Methode setzt voraus, dass das Target-Material elektrisch leitfähig ist, um die Ladung der einfallenden positiven Ionen abzuführen.

Wenn Sie versuchen, ein nicht-leitfähiges (isolierendes) Material wie ein Keramikoxid zu verwenden, sammelt sich die positive Ladung der Ionen schnell auf der Oberfläche des Targets an. Diese Ansammlung, bekannt als „Target-Vergiftung“, stößt schließlich alle weiteren einfallenden positiven Ionen ab, stoppt den Sputterprozess und kann schädliche Lichtbögen verursachen.

Wie HF-Sputtern das Problem löst

HF-Sputtern überwindet diese Einschränkung durch die Verwendung einer Wechselstromquelle, die ihre Polarität mit einer Hochfrequenz (typischerweise 13,56 MHz) wechselt.

In der einen Hälfte des Zyklus ist das Target negativ und zieht Ionen an, was wie im DC-System ein Sputtern verursacht. In der anderen Hälfte wird das Target positiv und zieht Elektronen aus dem Plasma an. Diese Elektronen neutralisieren sofort die positive Ladung, die sich während der Sputterphase aufgebaut hat.

Dieses schnelle Umschalten verhindert die Ladungsansammlung und ermöglicht das kontinuierliche und stabile Sputtern von isolierenden Materialien.

Vergleich der wichtigsten Betriebsparameter

Abgesehen von der Materialverträglichkeit unterscheiden sich die beiden Methoden in Geschwindigkeit, Betriebsbedingungen und Kosten.

Abscheidungsrate und Effizienz

DC-Sputtern weist im Allgemeinen eine viel höhere Abscheidungsrate auf. Da seine Leistung kontinuierlich dem Sputtern des Targets gewidmet ist, ist es für die Abscheidung von Metallen erheblich schneller und effizienter.

HF-Sputtern ist von Natur aus langsamer, da ein Teil seines Zyklus der Ladungsneutralisierung und nicht dem Sputtern dient.

Betriebsdruck

HF-Systeme können ein stabiles Plasma bei niedrigeren Gasdrücken aufrechterhalten (z. B. unter 15 mTorr) im Vergleich zu DC-Systemen (die bis zu 100 mTorr benötigen können).

Ein niedrigerer Druck ist oft vorteilhaft. Er bedeutet, dass weniger Gasatome zwischen Target und Substrat vorhanden sind, was zu weniger Kollisionen und einem direkteren Weg für gesputterte Atome führt. Dies kann zu dichteren, qualitativ hochwertigeren Schichten führen.

Systemkomplexität und Kosten

Ein DC-Sputtersystem ist relativ einfach und kostengünstig und benötigt lediglich ein Hochspannungs-DC-Netzteil.

Ein HF-System ist komplexer und deutlich teurer. Es erfordert ein spezielles HF-Netzteil und ein Impedanzanpassungsnetzwerk, um die Leistung effizient an das Plasma zu liefern, was sowohl die Anschaffungskosten als auch die betriebliche Komplexität erhöht.

Die Abwägungen verstehen

Die Wahl einer Sputtertechnik erfordert eine Abwägung Ihrer Materialanforderungen gegenüber Leistungs- und Budgetbeschränkungen.

Das Dilemma zwischen Vielseitigkeit und Geschwindigkeit

HF-Sputtern bietet unübertroffene Vielseitigkeit und kann nahezu jedes Material abscheiden, von reinen Metallen bis hin zu komplexen Keramikisolatoren. Der Kompromiss für diese Flexibilität ist eine geringere Abscheidungsrate.

DC-Sputtern ist ein Spezialist. Es erledigt eine Sache – die Abscheidung leitfähiger Materialien – extrem gut und priorisiert Geschwindigkeit und Durchsatz über alles andere.

Das Dilemma zwischen Kosten und Leistungsfähigkeit

DC-Sputtern ist die klare wirtschaftliche Wahl für die Massenproduktion von Metallbeschichtungen. Seine Einfachheit und Effizienz halten die Betriebskosten niedrig.

HF-Sputtern stellt eine notwendige Investition für Forschung oder Fertigung dar, bei der dielektrische Materialien beteiligt sind. Die höheren Kosten ermöglichen den Zugang zu einer Materialklasse, die DC-Systeme einfach nicht verarbeiten können.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung weisen direkt auf die richtige Technologie hin.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Metalle bei hoher Geschwindigkeit und geringen Kosten liegt: DC-Sputtern ist die klare und überlegene Wahl, insbesondere für Anwendungen im industriellen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender (dielektrischer) Materialien wie Oxide, Nitride oder Keramiken liegt: HF-Sputtern ist die wesentliche und einzig praktikable Option, da DC-Sputtern diese Materialien nicht verarbeiten kann.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung mit unterschiedlichen Materialien liegt: Ein HF-Sputtersystem bietet maximale Flexibilität und ermöglicht Ihnen das Experimentieren mit sowohl leitfähigen als auch nicht-leitfähigen Targets.

Letztendlich ermöglicht Ihnen das Verständnis dieses Kernunterschieds in der Leistungsübertragung, das präzise Werkzeug auszuwählen, das für Ihre Materialabscheidungsziele erforderlich ist.

Zusammenfassungstabelle:

| Parameter | DC-Sputtern | HF-Sputtern |

|---|---|---|

| Stromquelle | Gleichstrom (DC) | Hochfrequenz (AC) |

| Target-Material | Leitfähig (Metalle) | Leitfähig & Nicht-leitfähig (Isolatoren, Keramiken) |

| Abscheidungsrate | Hoch | Niedriger |

| Betriebsdruck | Höher (~100 mTorr) | Niedriger (<15 mTorr) |

| Systemkosten | Niedriger | Höher |

| Wesentliche Einschränkung | Kann isolierende Materialien nicht sputteren | Langsamere Abscheidungsrate |

Immer noch unsicher, welche Sputtermethode für Ihr Projekt die richtige ist?

Die Wahl zwischen HF- und DC-Sputtern ist entscheidend für die Erzielung hochwertiger Dünnschichten. Die Experten von KINTEK können Ihnen helfen, diese Entscheidung basierend auf Ihrem spezifischen Material, Budget und Ihren Leistungsanforderungen zu treffen.

Wir sind spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Ob Sie sich auf Hochdurchsatz-Metallbeschichtungen mit DC oder vielseitige dielektrische Filme mit HF konzentrieren, wir haben die Lösung.

Kontaktieren Sie unser technisches Team noch heute, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten. Lassen Sie KINTEK Ihr Partner für fortschrittliche Materialforschung und -produktion sein.

#Kontaktformular, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist das Prinzip des RF-Magnetron-Sputterns? Entdecken Sie die fortschrittliche Dünnschichtabscheidung für isolierende Materialien

- Was sind die Vorteile der Kaltwand-CVD für das Graphenwachstum? Präzise Erwärmung für Monolagen mit hoher Mobilität

- Was sind die Vor- und Nachteile der chemischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungsbeschichtungen

- Was ist Aluminium-Sputtern? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was sind die Methoden der CVD? Ein Leitfaden zur Auswahl der richtigen Abscheidungstechnik

- Was ist der Prozess der metallorganischen chemischen Gasphasenabscheidung? Ultrareine kristalline Schichten aufbauen

- Was ist die Theorie der physikalischen Gasphasenabscheidung? Ein Leitfaden zu den Grundprinzipien der PVD-Beschichtung

- Warum ist ein Vakuum bei der Dünnschichtabscheidung erforderlich? Die entscheidende Rolle des Vakuums für die Erzielung von Reinheit und Präzision