Im Wesentlichen ist die Elektronenstrahl-PVD (Physical Vapor Deposition) ein Vakuumbeschichtungsverfahren, das verwendet wird, um extrem dünne, hochreine Schichten auf eine Oberfläche aufzubringen. Es funktioniert, indem ein hochenergetischer Elektronenstrahl verwendet wird, um ein Ausgangsmaterial zu erhitzen, bis es verdampft. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einem kühleren Zielobjekt, bekannt als Substrat, wodurch eine gleichmäßige Beschichtung entsteht.

Das Kernprinzip der E-Beam PVD ist ihre Fähigkeit, eine breite Palette von Materialien, einschließlich solcher mit sehr hohen Schmelzpunkten, effizient zu verdampfen. Dies macht sie zu einer vielseitigen und schnellen Methode zur Herstellung hochwertiger Dünnschichten für Branchen von der Luft- und Raumfahrt bis zur Optik.

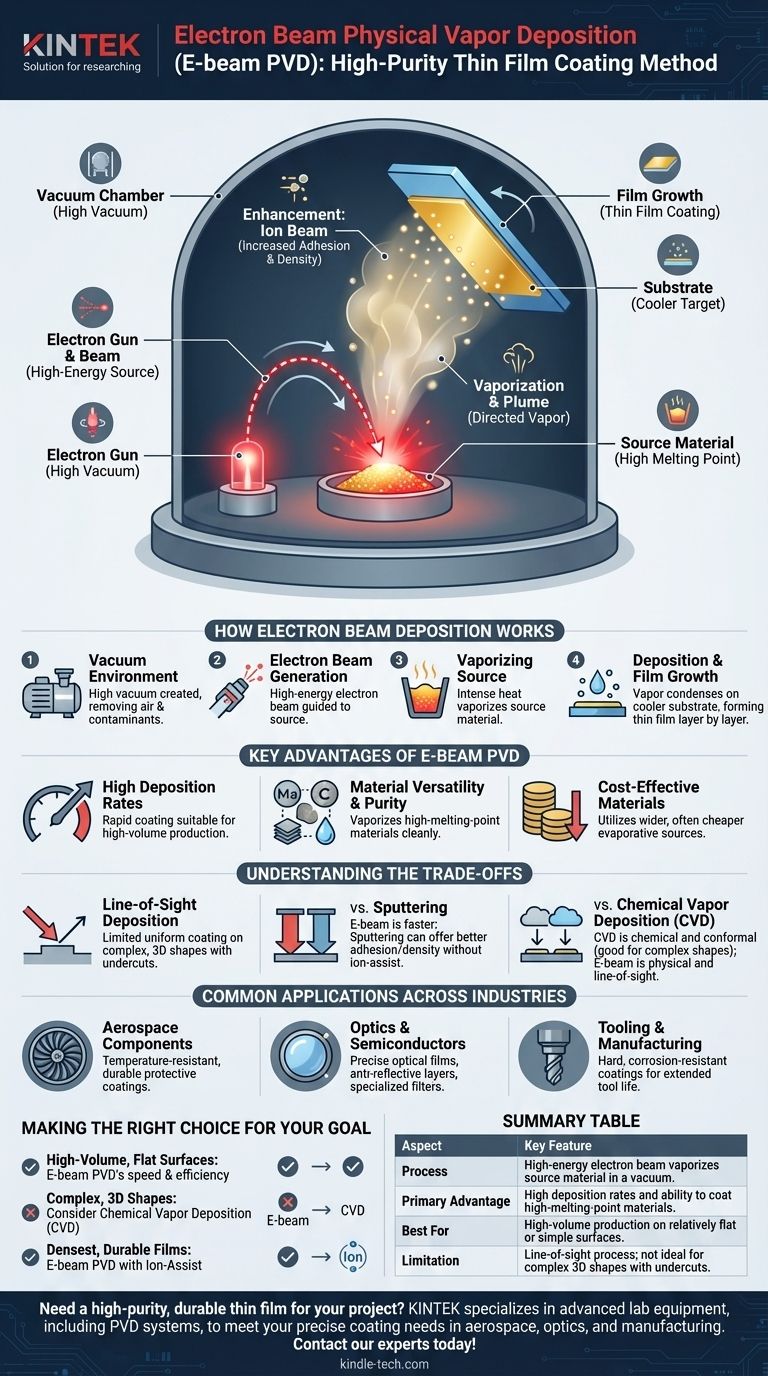

Wie die Elektronenstrahlabscheidung funktioniert

Der E-Beam PVD-Prozess ist eine hochentwickelte Technik, die auf der präzisen Steuerung einer Reihe physikalischer Ereignisse in einer Hochvakuumkammer beruht.

Die Vakuumumgebung

Zuerst werden sowohl das Substrat als auch das Ausgangsmaterial in eine Kammer gelegt, in der ein Hochvakuum erzeugt wird. Dieses Vakuum ist entscheidend, da es Luft und andere Partikel entfernt und so sicherstellt, dass das verdampfte Material zum Substrat gelangen kann, ohne mit Verunreinigungen zu kollidieren.

Erzeugung des Elektronenstrahls

Ein Strahl hochenergetischer Elektronen wird erzeugt und magnetisch auf das Ausgangsmaterial gerichtet, das sich in einem Tiegel befindet. Dieser Strahl ist der "Motor" des Prozesses.

Verdampfen des Ausgangsmaterials

Der fokussierte Elektronenstrahl trifft das Ausgangsmaterial (oft in Pulver- oder Granulatform) mit intensiver Energie. Diese Energie erhitzt das Material schnell über seinen Siedepunkt hinaus, wodurch es direkt in einen Dampf umgewandelt wird.

Abscheidung und Schichtwachstum

Der resultierende Dampf dehnt sich in der Vakuumkammer aus und bewegt sich geradlinig. Wenn die Dampfpartikel auf das relativ kühle Substrat treffen, kondensieren sie wieder zu einem festen Zustand. Durch präzise Computersteuerung von Faktoren wie Vakuumpegeln und Substratrotation baut sich diese Kondensation Schicht für Schicht zu einer dünnen Schicht mit einer vorbestimmten Dicke auf.

Verbesserung mit Ionenstrahlen

Für Anwendungen, die maximale Haltbarkeit erfordern, kann der Prozess mit einem Ionenstrahl verbessert werden. Dieser sekundäre Strahl bombardiert die wachsende Schicht mit Ionen, wodurch deren Haftung erhöht und eine dichtere, robustere Beschichtung mit weniger inneren Spannungen erzielt wird.

Hauptvorteile der E-Beam PVD-Methode

E-Beam PVD wird gegenüber anderen Methoden aufgrund mehrerer deutlicher betrieblicher und wirtschaftlicher Vorteile gewählt.

Hohe Abscheideraten

Im Vergleich zu Techniken wie der Magnetron-Sputterdeposition kann E-Beam PVD Material viel schneller abscheiden. Diese Geschwindigkeit macht es sehr gut geeignet für die kommerzielle Massenproduktion, wo Effizienz von größter Bedeutung ist.

Materialvielseitigkeit und Reinheit

Das Verfahren ist in der Lage, Materialien mit extrem hohen Schmelzpunkten zu verdampfen, die mit anderen Methoden schwer zu handhaben sind. Da die Energie direkt auf das Ausgangsmaterial übertragen wird, ist der Prozess sehr sauber, was zu hochreinen Schichten führt.

Kostengünstige Materialien

E-Beam PVD kann eine breite Palette von verdampfbaren Ausgangsmaterialien verwenden, die oft kostengünstiger sind als die spezialisierten Targets, die für andere Prozesse wie das Sputtern erforderlich sind.

Die Kompromisse verstehen

Keine einzelne Technologie ist perfekt für jede Anwendung. Das Verständnis der Einschränkungen von E-Beam PVD ist entscheidend für eine fundierte Entscheidung.

Geradlinige Abscheidung (Line-of-Sight Deposition)

Die primäre Einschränkung der E-Beam PVD ist, dass es sich um einen geradlinigen Prozess handelt. Der Dampf bewegt sich geradlinig von der Quelle zum Substrat. Dies macht es schwierig, komplexe, dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten.

Vergleich mit Sputtern

Obwohl E-Beam oft schneller ist, kann Sputtern manchmal eine bessere Schichthaftung und -dichte bieten, ohne dass eine Ionenunterstützungsquelle erforderlich ist. Die Wahl hängt oft vom spezifischen Material, den gewünschten Schichteigenschaften und dem Produktionsvolumen ab.

Vergleich mit chemischer Gasphasenabscheidung (CVD)

CVD ist ein chemischer Prozess, kein physikalischer, und zeichnet sich durch die Erzeugung hoch konformer Beschichtungen aus. Das bedeutet, dass es sehr raue oder komplexe Oberflächen gleichmäßig bedecken kann, wo E-Beam PVD versagen würde. CVD arbeitet typischerweise auch bei niedrigeren Vakuumniveaus.

Häufige Anwendungen in verschiedenen Branchen

Die einzigartigen Fähigkeiten der E-Beam PVD haben sie in mehreren Hightech-Bereichen unverzichtbar gemacht.

Luft- und Raumfahrtkomponenten

Die Technik wird verwendet, um dichte, temperaturbeständige Beschichtungen aufzubringen, die Motorteile und andere Komponenten vor extremer Hitze und Verschleiß schützen und die Haltbarkeit verbessern.

Optik und Halbleiter

Sie wird verwendet, um präzise optische Schichten aufzubringen, wie z. B. Antireflexionsbeschichtungen auf Linsen oder spezielle Filter für Solarmodule und die Halbleiterfertigung.

Werkzeuge und Fertigung

Harte, korrosionsbeständige Beschichtungen werden auf Schneidwerkzeuge und Industriekomponenten aufgebracht, wodurch deren Lebensdauer in rauen Umgebungen erheblich verlängert wird.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnologie hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Material, Geometrie und Leistung ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Schichten auf relativ flachen Oberflächen liegt: Die Geschwindigkeit und Materialeffizienz von E-Beam PVD machen es zu einer ausgezeichneten Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, dreidimensionaler Formen liegt: Sie sollten eine nicht-geradlinige Methode wie die chemische Gasphasenabscheidung (CVD) untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung der dichtesten, haltbarsten Schichten liegt: Ziehen Sie E-Beam PVD in Betracht, das mit einer Ionenunterstützungsquelle verstärkt wird, um Haftung und Robustheit zu maximieren.

Indem Sie die grundlegenden Prinzipien und Kompromisse verstehen, können Sie die Leistung und Präzision der Elektronenstrahl-PVD effektiv für Ihre spezifische Anwendung nutzen.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Prozess | Hochenergetischer Elektronenstrahl verdampft Ausgangsmaterial im Vakuum. |

| Primärer Vorteil | Hohe Abscheideraten und die Fähigkeit, Materialien mit hohem Schmelzpunkt zu beschichten. |

| Am besten geeignet für | Massenproduktion auf relativ flachen oder einfachen Oberflächen. |

| Einschränkung | Geradliniger Prozess; nicht ideal für komplexe 3D-Formen mit Hinterschneidungen. |

Benötigen Sie eine hochreine, langlebige Dünnschicht für Ihr Projekt? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PVD-Systeme, um die präzisen Beschichtungsanforderungen von Laboren in der Luft- und Raumfahrt, Optik und Fertigung zu erfüllen. Unsere Lösungen gewährleisten Materialvielseitigkeit und hohe Abscheideraten für Ihre anspruchsvollsten Anwendungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Beschichtungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen